一种金属构筑界面的电冲击调控方法

1.本发明属于金属热处理技术领域,尤其涉及一种金属构筑界面的电冲击调控方法。

背景技术:

2.金属构件在航空、航天、风电、核电、工程机械等领域有重要应用,由于服役条件恶劣,对力学性能要求高。目前这类大型金属构件多采用大铸锭进行锻造的方式制造,然而铸锭尺寸越大,偏析和孔洞等铸造缺陷越严重,经过锻造后的大锻件质量越难以保证。金属构筑成形是一种通过多个优质小铸锭真空构筑封焊然后进行高温大变形获得均质大锻件的新工艺,如何保证界面无痕连接是本领域技术人员一直在思考的难题。

技术实现要素:

3.本发明的目的在于提供一种金属构筑界面的电冲击调控方法,解决上述现有技术中多个优质小铸锭获得均质大锻件时其界面无痕连接无法保证的技术问题。

4.本发明解决其技术问题所采用的技术方案是:

5.一种金属构筑界面的电冲击调控方法,包括以下步骤:

6.s1、制备金属基元,设计金属基元数量,对金属基元表面进行处理;

7.s2、将金属基元进行组合,并沿金属基元连接面外轮廓进行真空封焊,得到封焊金属坯料;

8.s3、对封焊金属坯料进行电冲击处理,控制电流密度和电脉冲个数,控制电冲击处理过程中封焊金属坯料温度;

9.s4、对电冲击预处理后的封焊金属坯料进行加热保温,然后进行高温大变形,形成目标锻件,高温大变形过程中控制热变形参数,所述热变形参数包括变形量和变形温度;

10.s5、对高温大变形形成的目标锻件进行自然冷却至室温。

11.本发明的一种金属构筑界面的电冲击调控方法,所述步骤s1中金属基元数量n根据目标锻件重量m确定,可通过下式计算:

[0012][0013]

其中l为金属基元长度,d为金属基元直径,ρ为金属基元材料密度,金属基元直径k

l

为s2中封焊金属坯料高径比,通常取值1.2

‑

3;

[0014]

本发明的一种金属构筑界面的电冲击调控方法,所述步骤s2中真空封焊采用真空电子束焊或真空激光焊,封焊的焊缝熔深控制在金属坯料直径或最小壁厚的5

‑

10%。

[0015]

本发明的一种金属构筑界面的电冲击调控方法,所述步骤s3中电冲击处理采用交流脉冲电流,电流方向与金属基元连接界面的法线方向平行;所述电冲击处理的电冲击装置包括电流发生器和分别相对设置在封焊金属坯料的上下两端的两个电极,所述封焊金属

坯料上下两个端面分别与两电极接触。

[0016]

本发明的一种金属构筑界面的电冲击调控方法,所述步骤s3电冲击处理过程中,当金属基元直径d较小时小于电极直径d,在一个位置进行电冲击处理;当金属基元直径d大于电极直径d时,分区域多次进行电冲击处理,区域数量(当结果为小数时取整后加1)。

[0017]

本发明的一种金属构筑界面的电冲击调控方法,所述骤s3电冲击处理过程中每个位脉冲电流的作用时间为t,脉冲电流密度j控制在(0.1

‑

0.7)j

max

范围内,连续输入脉冲电流的个数n通常控制在(0.2~1.0)n

max

范围内,总的脉冲电流个数m通常控制在(3

‑

60)n范围内,其中j

max

为最大脉冲电流密度,n

max

为最大连续输入脉冲个数。

[0018]

本发明的一种金属构筑界面的电冲击调控方法,所述最大脉冲电流密度j

max

通过下式确定:

[0019][0020]

式中c和ρ

r

分别为金属基元材质的比热容和电阻率,ε为步骤s4中总变形量,λ为电流密度调控系数,λ的值通常取控制在10~90范围内,λ的单位为

[0021]

最大连续输入脉冲个数n

max

通过下式确定

[0022][0023]

式中,μ为脉冲个数调控系数,μ的值通常取控制在90~360范围内,μ的单位为(ka2)

‑1。

[0024]

本发明的一种金属构筑界面的电冲击调控方法,所述步骤s3电冲击处理过程中采用测温仪监测电冲击过程封焊金属坯料表面温度,电冲击过程中控制封焊金属坯料表面最高温度t在(0.2~0.5)t

max

范围内,t

max

为金属材料的熔点温度,每次连续脉冲电流处理之后停止一段时间δt,使封焊金属坯料表面温度降低到室温,δt为降温间隙的时间,然后再次施加连续脉冲电流。

[0025]

本发明的一种金属构筑界面的电冲击调控方法,所述步骤s4中电冲击预处理后的封焊金属坯料进行加热的温度为0.8~0.9t

max

,其中t

max

为金属基元材料的熔点温度。

[0026]

本发明的一种金属构筑界面的电冲击调控方法,所述步骤s4中封焊金属坯料保温后进行高温大变形的总变形量ε通常控制在40~60%。

[0027]

本发明产生的有益效果是:提出一种金属构筑界面的电冲击调控方法,通过对封焊后、热变形前的封焊金属坯料进行电冲击预处理,一方面,电冲击产生的焦耳热效应使金属坯料整体升温,在金属坯料界面处发生绕流效应使界面区温升更明显,由于温差从而产生热压应力,促使材料发生微小塑性变形,界面间距减小;另一方面电冲击产生的电子风力使材料内部位错结构产生滑移或攀移,促使高能位错群释放应变能恢复到低能稳定状态,利于后续热变形过程中界面区微孔洞愈合。通过本发明可进一步提高金属构筑成形界面愈合效果,实现界面无痕连接,提高金属构件力学性能。

附图说明

[0028]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0029]

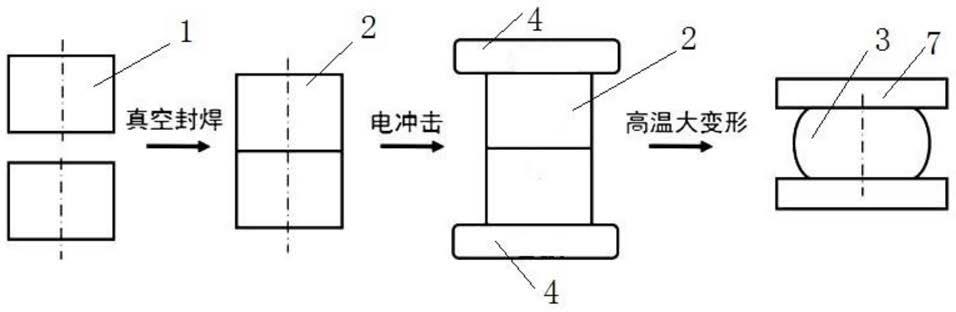

图1是本发明实施例的电冲击调控下金属构筑成形工艺流程示意图;

[0030]

图2是本发明实施例的封焊金属坯料金属构筑界面电冲击处理的示意图;

[0031]

图3是本发明实施例的电冲击处理过程脉冲电流施加的示意图;

[0032]

图4本发明实施例的添加电冲击处理的构筑成形方法获得的不锈钢锻件原界面区的组织形貌图;

[0033]

图5本发明实施例的普通构筑成形方法获得的不锈钢锻件原界面区的组织形貌图。

具体实施方式

[0034]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

如图1

‑

3所示,一种金属构筑界面的电冲击调控方法,包括以下步骤:

[0036]

s1、制备金属基元1,设计金属基元1数量,对金属基元1表面进行处理;

[0037]

s2、将金属基元1进行组合,并沿金属基元1连接面外轮廓进行真空封焊,得到封焊金属坯料2;

[0038]

s3、对封焊金属坯料2进行电冲击处理,控制电流密度和电脉冲个数,控制电冲击处理过程中封焊金属坯料2温度;

[0039]

s4、对电冲击预处理后的封焊金属坯料2进行加热保温,然后进行高温大变形,形成目标锻件3,高温大变形过程中控制热变形参数,所述热变形参数包括变形量和变形温度;

[0040]

s5、对高温大变形形成的目标锻件3进行自然冷却至室温。

[0041]

本发明的优选实施例中,所述步骤s1中金属基元1数量n根据目标锻件3重量m确定,可通过下式计算:

[0042][0043]

其中l为金属基元1长度,d为金属基元1直径,ρ为金属基元1材料密度,金属基元1直径k

l

为s2中封焊金属坯料2高径比,通常取值1.2

‑

3;目标锻件3重量m越大,金属基元1直径d的取值越大。

[0044]

本发明的优选实施例中,所述步骤s2中真空封焊采用真空电子束焊或真空激光焊,封焊的焊缝熔深控制在金属坯料直径或最小壁厚的5

‑

10%。

[0045]

本发明的优选实施例中,所述步骤s3中电冲击处理采用交流脉冲电流,电流方向与金属基元1连接界面的法线方向平行;所述电冲击处理的电冲击装置6包括电流发生器和分别相对设置在封焊金属坯料2的上下两端的两个电极4,所述封焊金属坯料2上下两个端

面分别与两电极4接触。

[0046]

本发明的优选实施例中,所述步骤s3电冲击处理过程中,当金属基元1直径d较小时小于电极4直径d,在一个位置进行电冲击处理;当金属基元1直径d大于电极4直径d时,分区域多次进行电冲击处理,区域数量当结果为小数时取整后加1。

[0047]

本发明的优选实施例中,所述骤s3电冲击处理过程中每个位脉冲电流的作用时间为t,脉冲电流密度j控制在(0.1

‑

0.7)j

max

范围内,连续输入脉冲电流的个数n通常控制在(0.2~1.0)n

max

范围内,总的脉冲电流个数m通常控制在(3

‑

60)n范围内,其中j

max

为最大脉冲电流密度,n

max

为最大连续输入脉冲个数。

[0048]

本发明的优选实施例中,所述最大脉冲电流密度j

max

通过下式确定:

[0049][0050]

式中c和ρ

r

分别为金属基元1材质的比热容和电阻率,ε为步骤s4中总变形量,λ为电流密度调控系数,λ的值通常取控制在10~90范围内,λ的单位为

[0051]

最大连续输入脉冲个数n

max

通过下式确定

[0052][0053]

式中,μ为脉冲个数调控系数,μ的值通常取控制在90~360范围内,μ的单位为(ka2)

‑1。

[0054]

本发明的优选实施例中,所述步骤s3电冲击处理过程中采用测温装置5监测电冲击过程封焊金属坯料2表面温度,电冲击过程中控制封焊金属坯料2表面最高温度t在(0.2~0.5)t

max

范围内,t

max

为金属材料的熔点温度,每次连续脉冲电流处理之后停止一段时间δt,使封焊金属坯料2表面温度降低到室温,δt为降温间隙的时间,然后再次施加连续脉冲电流,两次连续脉冲电流处理的降温时间间隔根据封焊金属坯料2的表面温度确定,通常金属坯料温度越高、尺寸越大,降温间隔时间越长。

[0055]

本发明的优选实施例中,所述步骤s4中电冲击预处理后的封焊金属坯料2进行加热的温度为0.8~0.9t

max

,其中t

max

为金属基元1材料的熔点温度。

[0056]

本发明的优选实施例中,所述步骤s4中封焊金属坯料2保温后进行高温大变形的总变形量ε通常控制在40~60%,对于难变形金属,加热温度和变形量可取较大值。

[0057]

以304不锈钢构件为例,其构筑界面的电冲击调控方法包括以下步骤:

[0058]

s1、制备304不锈钢材料金属基元1,如图1,通过机加工获得圆柱状的金属基元1金属基元1高度120mm,直径为165mm,金属基元个数2个,上下端面清洁处理并打磨,保证清洁度与光滑度。

[0059]

s2、将s1中两个304不锈钢圆柱金属基元1采用真空激光焊沿连接面外轮廓进行封焊,焊接熔深10mm,再对焊接后的封焊金属坯料2表面进行切削,制成φ160

×

240mm的封焊金属坯料2,保证外表面光洁,上下端面平整。

[0060]

s3、对s2中不锈钢封焊金属坯料2进行电冲击处理,如图2,将封焊金属坯料2装夹在电冲击装置6的电极4中间位置,使圆柱状封焊金属坯料2上下端面与电极4完全接触后,

在室温下对封焊金属坯料2进行电冲击处理。根据不锈钢材料特性设置脉冲电流密度为5

×

107a/m2,脉冲频率50hz,单个脉冲电流的作用时间0.02s,电冲击处理过程中坯料表面最高温度为650℃,温度由测温装置5即红外热像仪检测,根据此温度,设置连续输入电脉冲的个数为10个,待一次连续输入电脉冲结束后,等待降温间隙时间δt,降温间隙时间δt为15s,继续对封焊金属坯料2施加连续电脉冲,如图3,重复上述步骤30次,使总脉冲次数为300次,即完成对封焊金属坯料2的电冲击处理。

[0061]

s4、采用压力机7对电处理后封焊金属坯料2进行热压缩变形,加热温度1200℃,变形量为50%,完成高温大变形处理得到目标锻件3,然后冷却到室温。

[0062]

对按本实施例方法和普通金属构筑成形方法获得的304不锈钢目标锻件3进行微观形貌测试,如图4和图5所示,可以发现,经过电冲击调控方法获得的界面愈合效果比普通的构筑成形方法获得的界面愈合效果好。

[0063]

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0064]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0065]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1