一种缓解管-塞结构压力电阻焊接头外表面过渡不平滑的卡具

一种缓解管

‑

塞结构压力电阻焊接头外表面过渡不平滑的卡具

技术领域

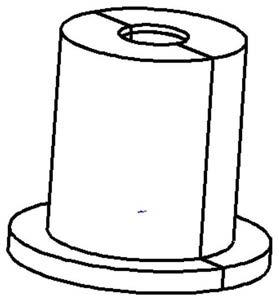

1.本发明属于卡具技术领域,尤其涉及一种缓解管

‑

塞结构压力电阻焊接头外表面过渡不平滑的卡具。

背景技术:

2.在压力电阻焊中,管材与端塞夹持在两对尺寸相近的卡具内,管材端面一般与卡具端面保持平行,即管材不伸出卡具。焊接过程开始后,焊接电流与管

‑

塞界面电阻共同作用产生较大的热源,并且在焊接压力的顶锻下,管材会向内部和外部挤出部分金属。向管材内部挤出的金属在服役过程中,存在裂纹萌生及扩展的风险,然而内部挤出金属不易通过装卡改善,通常是对焊接工艺进行调整来避免内部挤出金属的出现;管材向外部挤出的金属会影响接头的平滑过渡,造成接头处存在应力集中等问题,导致接头性能降低,一般在焊后需要通过机械方法将外部挤出金属打磨光滑,然而,打磨过程中易损伤其他部位的管材。外部挤出金属难以通过调整工艺来改善,通常考虑通过对卡具的改良来缓解过渡不平滑的问题。通过改变夹持管材的卡具端面几何尺寸来实现缓解管

‑

塞结构压力电阻焊接头过渡不平滑的问题。

技术实现要素:

3.本发明的目的在于克服上述不足,提出一种在压力电阻焊过程中夹持管材的卡具设计方案,缓解接头外部过渡不平滑的问题,增加管

‑

塞结构电阻焊接头的熔合面积,减少焊后机械处理工作,提高制造效率。

4.本发明所设计的卡具得材质为工业纯铜,原材料经过机械加工,最终加工成一组中心对称的卡具。

5.该卡具为一个带底座的空心圆柱体,主要由两部分组成:第一部分是的两个独立的半圆环拼接成的圆环底座(1),底座(1)可与焊接设备的定位卡具形成配合,从而起定位作用;第二部分是两个独立的半空心圆柱体(2),两个半空心圆柱体(2)拼接成一完整的空心圆柱体,焊接前需要将管材放在空心圆柱体的孔洞内;每个半圆环与一个半空心圆柱体(2)形成一体化结构,圆环底座(1)的中心轴与空心圆柱体的中心轴同轴顺延,圆环底座(1)的中心孔与空心腔圆柱体的孔洞直径相同;每个半空心圆柱体(2)的前端面(5)对应的前端孔洞内孔壁上设有直角三角形倒角。

6.空心圆柱体(2)的前端内孔壁上加工出一圈轴向截面呈直角三角形的倒角即直角三角形凹槽,倒角的侧壁为斜线段孔壁(4),斜线段孔壁(4)对应直角三角形的斜边;直角三角形凹槽的两条直角边分别沿轴向和径向方向;空心圆柱体(2)的斜线段孔壁(4)沿轴向向后延伸的孔壁为平直段孔壁(3);空心圆柱体前端面(5)处对应的是直角三角形凹槽的一个顶点。

7.倒角沿轴向方向的长度即倒角沿轴向方向的直角边的长度为0.8mm

‑

3mm,倒角沿

径向方向的直角边长为0.08mm

‑

2mm,具体尺寸取决于管材的壁厚。

8.采用工业纯铜制造,保证其高效的导热性能和导电性能。

9.底座(1)起定位作用,在内孔中放置管材;空心圆柱体对管材起夹持和传导电流的作用,斜线段孔壁(4)在焊接过程中将限制金属流动,缓解接头过渡的不平滑。

10.在焊接前将管材(7)夹持在卡具内,管材待焊端面(6)与空心圆柱体前端面(5)平齐,在与端塞形成对接接头后,开始进行焊接,热金属受压过程中,向管外部挤出的金属,一小部分会挤压在倒角内,而大部分金属会沿着斜线段孔壁(4)向端塞侧流动,并且在流动过程中逐渐受到壁面的限制,金属会更加贴近工件表面;然而,仍会有部分金属挤出到空心圆柱体前端面(5)外,但由于斜线段孔壁(4)的斜度作用使得这部分金属不会直接沿轴向挤出,而是沿一定角度向着径向挤出,这就使得大部分挤出金属会沿着斜线段孔壁(4)与端塞界面平滑结合,减缓了过渡不够平滑的问题。此外,由于斜线段孔壁的轴向和径向尺寸都较小,并不会影响管材向卡具的散热效率。

11.本发明包括以下有益效果:

12.采用一种前端面带斜线孔壁的管材卡具,在压力电阻焊过程中,可以使受压挤出的金属更好的与端塞形成界面结合,增加熔合面积,并在缓解管

‑

塞结构焊接接头外表面过渡不平滑问题的同时保证了管材的散热效率。本发明避免使用机械方法去除挤出金属的工艺,可以实现高效的管

‑

塞焊接接头制造效率。

附图说明

13.图1为本发明中所用到的卡具示意图;

14.图2为本发明中所用到的卡具纵截面示意图;

15.其中(1)

‑

卡具底座,(2)

‑

卡具空心圆柱体,(3)

‑

平直段孔壁,(4)

‑

斜线段孔壁,(5)

‑

空心圆柱体前端面(5)。

16.图3为本发明中带斜线段孔壁的卡具夹持管材的装配示意图;

17.其中(6)

‑

管材待焊面,(7)

‑

管材,(8)

‑

带斜线段孔壁的卡具。

18.图4为不带斜线段孔壁的卡具夹持管材的装配示意图;

19.图5为使用带斜线段孔壁的卡具而获得的焊接接头;

20.其中(9)

‑

端塞。

21.图6为使用不带斜线段孔壁的卡具而获得的焊接接头;

22.图7为管

‑

塞结构压力电阻焊接头。

23.其中(10)

‑

端塞平直段。

具体实施方式

24.下面结合附图对本发明做进一步说明。但本发明并限于以下实施例。

25.实施例1

26.本实施方式对zr

‑

4端塞与cz管材在gleeble热模拟机上进行压力电阻焊,具体按照以下步骤进行:

27.一、在进行压力电阻焊前,使用#1500砂纸对包壳管的焊接端面(6)进行轻微打磨,这样可以保证包壳管与端塞充分接触,不会因接触不良导致接头的烧损。使用脱脂棉蘸取

丙酮溶液擦拭工件表面的油污与杂质。

28.二、将端塞与管材分别夹持在对应的卡具内部,其中管材使用带斜线段孔壁的卡具(8)夹持,夹持示意图如图3。装卡完毕后,利用液压装置推动端塞侧的卡具,使端塞与管材形成对接接头,最后进行抽真空处理。

29.三、设置压力电阻焊工艺参数,进行焊接。

30.四、焊接完成后,使用线切割机将焊接件沿轴向切开,经过打磨、抛光后,观察其接头处的宏观形貌。

31.本实施例中获得的接头宏观形貌如图5所示。

32.对比例1

33.本对比例使用不带斜线段孔壁(只有平直段)的卡具夹持管材进行压力电阻焊,它是按照以下步骤进行的:

34.一、在进行进行压力电阻焊前,使用#1500砂纸对包壳管的焊接端面(6)进行轻微打磨,这样可以保证包壳管与端塞充分接触,不会因接触不良导致接头的烧损。使用脱脂棉蘸取丙酮溶液擦拭工件表面的油污与杂质。

35.二、将端塞与管材分别夹持在对应的卡具内部,其中管材使用不带斜线段孔壁的卡具夹持,夹持示意图如图4。装卡完毕后,利用液压装置推动端塞侧的卡具,使端塞与管材形成对接接头,最后进行抽真空处理。

36.三、设置同样的压力电阻焊工艺参数,进行焊接。

37.四、焊接完成后,使用线切割机将焊接件沿轴向切开,经过打磨、抛光后,观察其接头处的宏观形貌。

38.本对比例中获得的接头宏观形貌如图6所示。

39.在实验中用长度值h和角度值θ来表示外接头的平滑过渡程度,如图7所示。其中,长度值h为外部挤出金属的最外侧边缘到端塞平直段(10)的距离的距离,h值越小表明接头过渡越平滑;角度值θ为管材平直部分与挤出部分的过渡圆弧角,圆弧角越小表明接头过渡越平滑。经过测量发现,使用带斜线段孔壁的卡具获得的接头的h值为0.31mm,θ值为7

°

;而使用传统卡具获得的接头的h值为0.60mm,θ值为27

°

。带斜线段孔壁的卡具所获得的接头过渡更加平滑。此外,用带倒角的卡具获得的接头熔合面积更大,接头的性能会有所提高。

40.采用带斜线孔壁的卡具进行管

‑

塞结构压力电阻焊,可以有效缓解接头过渡不平滑的问题,并可以增加熔合面积,提高接头的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1