一种基于水射流激光的SiC晶片高效倒角方法

一种基于水射流激光的sic晶片高效倒角方法

技术领域

1.本发明属于晶体材料加工技术领域,具体涉及一种基于水射流激光的sic晶片高效倒角方法。

背景技术:

2.sic作为一种典型的硬脆材料,莫氏硬度为9.2~9.5仅次于金刚石,使得其加工制造过程十分困难。sic单晶衬底的制造过程可分成滚圆

→

倒角

→

切割

→

粗研

→

细研

→

抛光

→

打标

→

清洗几个阶段。

3.目前最先进的sic倒角工艺是通过金刚石砂轮对晶棒进行硬磨加工。该方法在加工sic晶体时会产生剧烈的热效应,从而在产品加工点周围产生热影响区,同时该工艺是一种硬碰硬的磨切,在加工过程中因过硬冲击会使产品变形或崩裂,从而影响成品率。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供了一种基于水射流激光的sic晶片高效倒角方法。本发明要解决的技术问题通过以下技术方案实现:

5.本发明提供的一种基于水射流激光的sic晶片高效倒角方法包括:

6.获取sic晶锭;

7.设置倒角切割所述sic晶锭的倒角位置、倒角长度、水射流激光的激光能量、水射流水柱直径以及水射流激光喷头的行进速度;

8.将所需要倒角位置和倒角长度图形化为激光微水射流加工技术中水射流激光喷头的行进轨迹;

9.将所述sic晶锭载入加工平台,并使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割。

10.可选的,在对所述sic晶锭进行倒角切割之后,所述高效制备方法还包括:

11.对倒角切割后的单晶衬底依次进行清洗、切割,获得加工后的sic晶片。

12.可选的,在对所述sic晶锭衬底进行倒角切割之前,所述高效倒角方法还包括:

13.设置倒角切割所述sic晶锭的切割时间。

14.可选的,所述使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割包括:

15.使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割直至达到切割时间。

16.可选的,所述水射流激光对所述sic晶锭进行倒角切割,在倒角切割时所述水射流柱中激光全反射形成柱状激光。

17.可选的,所述使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割包括:

18.在计算机中导入所述水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹,以使计算机控制水射流激光喷头按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割。

19.本发明提供的一种基于水射流激光的sic晶片高效倒角方法,通过控制水射流激光加工技术中的激光能量、水射流特征尺寸和切割时间、水射流喷头行进速度对sic晶锭进行倒角加工,本发明的加工工艺可有效降低传统倒角方式所带来的剧烈热效应和应力,从而提高产品的成品率。

20.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

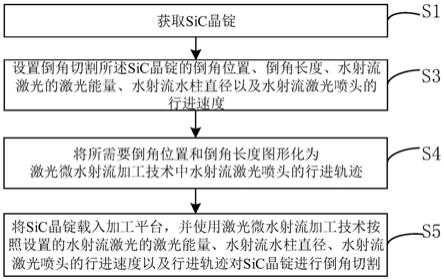

21.图1是本发明实施例提供的一种基于水射流激光的sic晶片高效倒角方法的流程示意图;

22.图2是本发明激光微水射流加工技术与传统激光加工技术的工艺过程对比图。

具体实施方式

23.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

24.如图1所示,本发明提供的一种基于水射流激光的sic晶片高效倒角方法包括:

25.s1,获取sic晶锭;

26.s2,设置倒角切割所述sic晶锭的倒角位置、倒角长度、水射流激光的激光能量、水射流水柱直径以及水射流激光喷头的行进速度;

27.s3,将所需要倒角位置和倒角长度图形化为激光微水射流加工技术中水射流激光喷头的行进轨迹;

28.s4,将所述sic晶锭载入加工平台,并使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割。

29.激光微水射流是细水射流引导激光实现加工的先进技术,也叫激光微水射流加工技术。该技术将激光束聚焦后耦合进高速的水射流,由于水和空气的折射率不同,激光在水束内表面发生全反射,集中的激光能量被限制在水束中。加工时,聚焦到喷嘴位置的激光束在微细的水柱内壁形成全反射后生成截面能量均匀分布的能量束而被引导至工件表面实现工件加工。现已在航空发动机热端部件制造、航空器cfrp结构件加工、天然金刚石切割、大规模集成电路晶片切割等行业明确为行业领先的解决方案。

30.如图2所示,图2展示了激光微水射流加工技术与传统激光加工技术的工艺过程。传统激光加工技术中激光聚焦后会发散,激光的有效加工范围较小。激光能量密度越高位置,聚焦点直径越小,激光发散越快;且在加工时切口的坡度较大。

31.本发明使用的激光微水射流加工技术具有的优势包括:(1)无需对焦。非片面加工无问题,可进行3d切削,加工深度可深达几厘米;(2)微水射流保持平行水射流中的激光束完全平行,柱形激光束实现平行切边,确保高质量加工壁和切边;(3)大长宽比,可实现30μm以下切边宽度,可以最小的材料损失钻更深的孔;(4)水射流的冷却作用避免热损伤和材料变化从而维持设计的疲劳强度;(5)水膜消除了加工废料粒子的堆积和污染,无需加工表面的保护层;(6)水射流的高动能驱散融化废料粒子,避免毛刺,清洁高质量的的形成加工面。

32.本发明提供的一种基于水射流激光的sic晶片高效倒角方法,通过控制水射流激光加工技术中的激光能量、水射流特征尺寸和切割时间、水射流喷头行进速度对sic晶锭进行倒角加工,本发明的加工工艺可有效降低传统倒角方式所带来的剧烈热效应和应力,从而提高产品的成品率。

33.作为本发明一种可选的实施方式,在对所述sc晶锭进行倒角切割之后,所述高效制备方法还包括:

34.对倒角切割后的sic晶锭依次进行清洗、切割,获得加工后的sic晶片。

35.作为本发明一种可选的实施方式,在对所述sic晶锭进行倒角切割之前,所述高效制备方法还包括:

36.设置倒角切割所述sic晶锭的切割时间。

37.作为本发明一种可选的实施方式,所述使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割包括:

38.使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割直至达到切割时间。

39.作为本发明一种可选的实施方式,所述水射流激光喷头喷射水射流柱对所述sic晶锭进行倒角切割,在倒角切割时所述水射流柱中激光全反射形成柱状激光。

40.作为本发明一种可选的实施方式,所述使用激光微水射流加工技术按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割包括:

41.在计算机中导入所述水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹,以使计算机控制水射流激光喷头按照设置的水射流激光的激光能量、水射流水柱直径、水射流激光喷头的行进速度以及行进轨迹对所述sic晶锭进行倒角切割。

42.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1