铝钢异种金属管件磁脉冲焊接界面与接头特性数值模拟方法

1.本发明属于运载装备材料以及异种材料加工技术领域,尤其涉及一种铝钢异种金属管件磁脉冲焊接界面与接头特性数值模拟方法。

背景技术:

2.以汽车为代表的运载装备领域,随着轻量化技术的发展,采用材料替换与混用成为汽车产业的共识,异种材料混用结构的实现与应用能有效降低装备能耗,是目前行业的研究热点和共性话题。然而,由于异质材料理化特性差异巨大,传统焊接方法很难实现可靠连接,易在焊接界面形成金属间化合物,导致接头的塑性、韧性降低,因此连接技术是限制异质材料结构发展的重要难题。此外,以铝代钢及其混用广受关注,但铝钢特性差异大、均匀冶金难、易形成脆性物质,导致接头塑性、韧性低,易开裂,成为轻量化发展的重要难题。

3.目前,国内外对异种材料的连接进行了大量研究,开发了螺接、铆接、搅拌摩擦焊、激光辅助焊、胶接等技术。对于铝钢连接问题,采用自冲铆和螺栓时,连接件成本高、轻量化效果低;采用搅拌摩擦焊,成本高、效率低、技术成熟度相对较低。

4.磁脉冲焊接是一种高效率的固相焊接技术,其焊接原理与爆炸焊接类似,磁脉冲采用电磁力取代了爆轰物,环保安全,易实现自动化。在磁脉冲焊接过程中,金属无熔化过程,避免或减少了金属化合物的产生。相对于热输入焊接工艺,磁脉冲焊接工艺不产生任何排放,整个过程无发热、无辐射、无烟、无废气、无火花、无辅材消耗,是一种低碳环保的绿色制造技术。磁脉冲焊接技术在国外开发了双金属传动轴、过滤器等,成形设备也较为成熟,然而缺乏成套能用于指导生产的系统性工法。

5.总之,随着汽车产业的发展,异种材料连接技术已成为一项制约性因素,面临成本、效率、可靠性等挑战,亟需新技术的开发与应用。因此,面向汽车产业中铝钢混用轻量化技术的重大需求,研究铝钢薄壁管磁脉冲焊接轻量化新技术,从而能够在汽车产业中的应用,为汽车轻量化提供示范性样本,带动提升产品质量和市场竞争力成为正待解决的问题。

6.焊接技术的开发需要大量的工艺试验作为支撑,从而获得更好的工艺参数和加工后产品特性的分析数据以作为工艺改进的支撑,然而目前缺乏此类试验,即使进行此类试验,通常需要搭建复杂的工艺试验平台,受到外界噪声扰动的影响较大,试验数据并不准确。

技术实现要素:

7.本发明提供一种铝钢异种金属管件磁脉冲焊接界面与接头特性数值模拟方法,针对动件和静件进行5种放电能量下的全参数工艺试验,从多个角度获得工艺参数对此脉冲焊接接头的力学性能影响,并且对于铝钢电磁脉冲焊接接头微观形貌和显微硬度进行性能分析,从而获得更加优选的工艺参数。

8.为实现上述目的,本发明采用的技术方案为:

9.一种铝钢异种金属管件磁脉冲焊接界面与接头特性数值模拟方法,包括:

10.步骤1,进行磁脉冲焊接接头拉伸力学性能的影响规律分析;

11.步骤2,进行磁脉冲焊接接头的失效模式分析;

12.步骤3,建立基于焊接系数的可焊性窗口;

13.步骤4,进行磁脉冲焊接接头微观分析。

14.优选的,所述步骤1包括实施26kj、28kj、30kj、32kj、34kj焊接放电能量下不同焊接间距的全参数焊接试验,其中焊接间距范围为1.0mm

‑

1.8mm,递增距离为0.2mm,焊接完成后的工件不进行任何二次处理。

15.优选的,所述步骤1包括:

16.步骤11,不同焊接能量参数对焊接接头的影响规律分析:焊接能量对焊接接头的影响并不是正相关的关系,但是存在一个临界最优的情况;

17.步骤12,焊接距离对不同焊接能量下焊接接头强度的影响规律分析:焊接间距对焊接质量的影响实质上是焊接碰撞速度与焊接碰撞角度对焊接强度的综合影响,而焊接强度的变化规律则说明焊接碰撞速度和碰撞角度与焊接强度的关系都存在临界最优的情况,偏离这个最优工艺参数的焊接质量,在较小的碰撞速度和碰撞角度下难以形成有效牢固的焊接质量;过大的碰撞速度和碰撞角度则会导致焊接界面失稳,产生微观缺陷问题,造成强度下降。

18.优选的,所述步骤2包括:

19.不同焊接参数下的焊接失效模式包括铝合金母材断裂失效和焊接接头断裂失效;于第一种失效模式,其最终断裂形式为韧性断裂,在该参数下的铝

‑

钢焊接接头获得了合适的碰撞速度与碰撞角度,获得了良好的冶金焊接效果,形成了稳定牢固的焊接接头,该参数下的焊接接头强度较高,高于铝合金母材强度,在外加载荷作用下,铝合金母材作为较弱区发生了断裂失效;对于第二种失效模式,即焊接接头断裂失效,最终断裂形式为脆性断裂,在该焊接参数下,即碰撞速度和碰撞角度均较大,此时的焊接接头质量一般,其强度低于铝合金母材,在外加载荷作用下断裂发生在焊接接头。

20.优选的,所述步骤3包括:

21.全参数试验数据作为基础,引入焊接接头系数,以焊接能量和焊接间距作为工艺参数,建立磁脉冲焊接的简化工艺窗口,从而对磁脉冲焊接接头强度的性能评估提供参考。

22.优选的,所述焊接系数是指焊接接头强度与母材强度的比值,可用来评估焊缝质量的可靠程度。为了对焊接质量进行有效的评估,对焊接系数进行5种级别的可靠性划分:

23.非常可靠

‑

a级(焊接强度达到母材强度90%以上);

24.较可靠

‑

b级(80%以上);

25.可靠

‑

c级(70%以上);

26.可靠性差

‑

d级(60%以上);

27.不可靠

‑

e级(60以下);

28.所建立的焊接窗口通过引入焊接系数,对焊接系数进行等级划分,将焊接能量和焊接间距作为索引,从而直观迅速的得到不同参数下的焊接接头强度等级。

29.优选的,所述步骤4包括:

30.步骤41,进行不同失效模式的界面微观分析;

31.步骤42,进行焊接断口分析。

32.优选的,所述步骤41包括:

33.(1)焊接界面金相分析:由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系,将图像处理系统应用于金相分析,所述金相分析所用设备为olympus bx51偏光显微镜;

34.(2)焊接界面电镜分析。扫描电子显微镜利用二次电子信号成像来观察样品的表面形态,即用极狭窄的电子束区扫描样品表面,通过电子束与样品表明的相互作用产生各种效应,包括样品的二次电子发射,二次电子能够产生样品表面放大的形貌像,这个形貌像是在样品被扫描时按照时序建立起来的,即使用逐点成像的方法获得放大像,扫描电镜配有x射线能谱仪装置,同时进行显微组织形貌的观察和微区成分分析,通过环境扫描电子显微镜研究分析焊接界面组织成分,所述扫描电子显微镜型号为fei quanta200;

35.优选的,所述步骤42所述断口发生在金属组织中最薄弱的地方,记录着有关断裂全过程的信息,所述断口的形貌上包括部分韧窝和部分滑移面,其断裂形式呈现出韧性和脆性断裂混合的模式。在断口滑移面区域以及断口韧窝处分别进行单点的eds分析获得元素的成分和比例。

36.与现有技术相比,本发明具有以下有益效果:

37.通过数值模拟的方式对铝合金

‑

高强钢焊接接头和界面进行工艺试验与性能评估,从而对铝钢磁脉冲焊接结构的应用提供了一定的参考,对铝钢焊接接头进行多参数的工艺试验,特别是多能量和多间距下的全参数焊接试验,并对焊接接头进行准静态拉伸测试,发现随着焊接能量的提升,碰撞速度和碰撞角度的增加,实现母材断裂的焊接接头的几率大大提高。通过微观分析手段确定焊接失效与焊接碰撞速度和角度的关联性,较小速度和角度下难以形成较好的焊接质量,较大速度和角度下容易在接合面形成金属间化合物和微观裂纹以及空洞。

附图说明

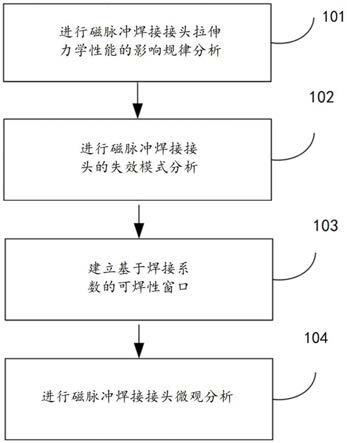

38.图1为根据本发明优选实施例的方法流程图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.如图1所示,一种铝钢异种金属管件磁脉冲焊接界面与接头特性数值模拟方法,包括:

41.s101,进行磁脉冲焊接接头拉伸力学性能的影响规律分析;

42.s102,进行磁脉冲焊接接头的失效模式分析;

43.s103,建立基于焊接系数的可焊性窗口;

44.s104,进行磁脉冲焊接接头微观分析。

45.s101包括实施26kj、28kj、30kj、32kj、34kj焊接放电能量下不同焊接间距的全参数焊接试验,其中焊接间距范围为1.0mm

‑

1.8mm,递增距离为0.2mm,焊接完成后的工件不进

行任何二次处理。其中所述步骤1包括:

46.步骤11,不同焊接能量参数对焊接接头的影响规律分析:随着焊接能量的增大,动件5052铝合金板受作用力增大,对基板hc420la高强钢板的冲击作用力也增大,在焊接能量从小变大的变化过程中,对于不同焊接间距下的焊接件,其强度变化趋势整体保持一致,呈现开口向下的抛物线规律,说明小间距下动件的冲击速度不够,无法达到形成良好焊接效果碰撞速度,随着焊接间距的增加,碰撞速度逐渐增大,焊接接头强度逐渐提高,当焊接间距增大到某值时,如在1.4mm间距下,焊接能量达到30kj时,焊接强度达到峰值,此时焊接效果最佳,该工艺参数为此时的最优参数,之后随着焊接间距的增大,碰撞速度更大,焊接接头在过高速度冲击下可能产生了微观缺陷焊从而导致焊接截面失稳,因此焊接接头强度开始向下滑落,在这个变化过程种,焊接间距不变,能量不断增大,本质上时焊接碰撞速度不断增大,但是焊接效果由差到优再到差,因此焊接能量对焊接接头的影响并不是正相关的关系,但是存在一个临界最优的情况。

47.步骤12,焊接距离对不同焊接能量下焊接接头强度的影响规律分析:在焊接间距从小变大的过程中,不同焊接能量下的焊接接头强度变化规律也呈现出一个下抛物线规律,焊接间距从小到大的变化,本质上是碰撞速度的碰撞角度变化的综合体现,由于磁脉冲焊接过程极短,因此瞬间碰撞角度难以测量,因此此处采用最终的变形形态来定性考察碰撞角度的变化,可以发现,焊接碰撞角度在间距增大的过程中也不断增大,因此焊接间距对焊接质量的影响实质上是焊接碰撞速度与焊接碰撞角度对焊接强度的综合影响,而焊接强度的变化规律则说明焊接碰撞速度和碰撞角度与焊接强度的关系都存在临界最优的情况,偏离这个最优工艺参数的焊接质量,在较小的碰撞速度和碰撞角度下难以形成有效牢固的焊接质量;过大的碰撞速度和碰撞角度则会导致焊接界面失稳,产生微观缺陷问题,造成强度下降。

48.s102包括:

49.以30kj放电能量为优选实施例,选取焊接间距分别为1.4mm和1.6mm的焊接件,考察不同焊接参数下的焊接失效模式,30kj

‑

1.4mm参数下焊接接头的断裂模式为铝合金母材断裂失效,30kj

‑

1.6mm参数下焊接接头的断裂模式为焊接接头断裂失效。对于第一种失效模式,其最终断裂形式为韧性断裂,在该参数下的铝

‑

钢焊接接头获得了合适的碰撞速度与碰撞角度,获得了良好的冶金焊接效果,形成了稳定牢固的焊接接头。该参数下的焊接接头强度较高,高于铝合金母材强度,因此在外加载荷作用下,铝合金母材作为较弱区发生了断裂失效。对于第二种失效模式,即焊接接头断裂失效,最终断裂形式为脆性断裂,在该焊接参数下,即碰撞速度和碰撞角度均较大,此时的焊接接头质量一般,其强度低于铝合金母材,因此在外加载荷作用下断裂发生在焊接接头,对于这种失效模式,原因是较为复杂的,主要是由于焊接工艺参数不合适导致了焊接界面失稳。

50.s103包括:

51.工艺参数(特指焊接能量和焊接间距)对磁脉冲焊接质量的影响非常显著而且规律性比较明显。在工业应用中,为了对焊接接头进行科学直观的性能评价,以获得优良的焊接接头,需要蒋工艺参数与焊接性能联系起来。与磁脉冲焊接机理较为相似的爆炸焊接技术中为了解决这个问题,提出了爆炸焊接窗口的概念,爆炸焊接窗口通过两个或三个焊接参数曲线在二维或三维坐标图中划分区域,这些区域标志不同金属组合能否焊接以及焊接

质量的优劣,通过爆炸焊接窗口的建立并结合相关检测设备,忽略焊接材料本身的差异,直观对焊接接头质量进行评价。对于磁脉冲焊接,焊接窗口具有同样重要的意义。但是传统的焊接窗口搭建难度很大,需要进行大量的试验工作,在大样本数据基础上建立的焊接窗口才具有较高的可信度。为了节约资源,简化程序,以全参数试验数据作为基础,引入焊接接头系数,以焊接能量和焊接间距作为工艺参数,建立铝合金

‑

hc420la钢的磁脉冲焊接的简化工艺窗口,从而对磁脉冲焊接接头强度的性能评估提供参考。焊接系数是指焊接接头强度与母材强度的比值,可用来评估焊缝质量的可靠程度。为了对焊接质量进行有效的评估,对焊接系数进行5种级别的可靠性划分:

52.非常可靠

‑

a级(焊接强度达到母材强度90%以上);

53.较可靠

‑

b级(80%以上);

54.可靠

‑

c级(70%以上);

55.可靠性差

‑

d级(60%以上);

56.不可靠

‑

e级(60以下)。

57.所建立的焊接窗口通过引入焊接系数,对焊接系数进行等级划分,将焊接能量和焊接间距作为索引,从而直观迅速的得到不同参数下的焊接接头强度等级。

58.s104包括:

59.步骤41,进行不同失效模式的界面微观分析,包括:

60.(1)焊接界面金相分析:金相分析是金属材料试验研究的手段,采用定量金相学原理,由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系,将图像处理系统应用于金相分析,具有精度高和速度快的优点,从而大大提高工作效率。为了对焊接失效模式进行研究,首先进行金相分析,所用设备为olympus bx51偏光显微镜。不同参数下的焊接接头的有效焊缝长度不同。如30kj

‑

1.4mm的焊接界面,其拉伸载荷为10219n,断裂失效发生在母材,30kj

‑

1.6mm的焊接界面,其拉伸载荷为7856n,断裂失效发生在焊接接头,均属于焊接良好的状况,这与金相图中焊接界面均出现了明显的波形结合相符。两种参数下的焊接接头强度存在差异可以由成波长度解释,焊接质量较好的接头界面,即30kj

‑

1.4mm,其成波长度较长,约1000um,焊接质量较差的接头界面,即30kj

‑

1.6mm,其成波长度较短,约500um。对于焊接区域两侧无波部分,焊接质量较好的界面无波部分贴合依然很紧密,而焊接质量较差的界面无波部分贴合较为疏松。

61.(2)焊接界面电镜分析。扫描电子显微镜(sem)利用二次电子信号成像来观察样品的表面形态,即用极狭窄的电子束区扫描样品表面,通过电子束与样品表明的相互作用产生各种效应,其中主要是样品的二次电子发射。二次电子能够产生样品表面放大的形貌像,这个形貌像是在样品被扫描时按照时序建立起来的,即使用逐点成像的方法获得放大像,扫描电镜配有x射线能谱仪(eds)装置,可以同时进行显微组织形貌的观察和微区成分分析。通过环境扫描电子显微镜研究分析焊接界面组织成分,型号为fei quanta200。

62.首先对铝

‑

钢焊接界面微观形貌观察,结合区主要包括波形界面和灰色过渡区。波形界面的出现是冲击应力波和材料互相作用的结果,反映了金属塑性变形形成焊接的过程,主要解释理论为复板黏流倾彻机理、流动不稳定机理、涡旋脱落机理以及应力波机理。波形界面形状为剪切波,即铝母材和钢母材以互相嵌入的形式结合,嵌入程度越深,说明连

接效果越好。而随着焊接间距变大,碰撞速度变大,碰撞角度变大,金属塑性变形也变得更为剧烈,因此界面波形尺寸从较为平坦的剪切波逐渐变为起伏较大的波形。

63.通过eds对铝

‑

钢焊接界面过渡区进行元素分析,发现1.4mm间距的接头过渡区内没有发现电子分布平台的出现,说明没有出现al原子和fe原子固定质量比的第二相,过渡区仅仅发生了元素扩散,性能较好。而在1.6mm间距的接头过渡区内,则发现两母材元素的质量分数在一定范围内呈现近似平台状分布,说明此区域内元素发生了扩散并形成了第二相,而这些硬脆的第二相对于焊接质量具有削弱作用。

64.对于焊接界面中的缺陷,焊接质量好的未出现明显的缺陷,焊接质量不好的出现了明显的孔洞与裂纹。因此,虽然1.6mm间距下的碰撞速度和碰撞角度较大,金属塑性变形较明显,可是过高的碰撞速度和过大的碰撞角度导致了母材剧烈的变形,从而发生了焊接去微观缺陷,从而解释了两种参数下焊接接头性能差异的原因。

65.步骤42,进行焊接断口分析;

66.断口总是发生在金属组织中最薄弱的地方,记录着有关断裂全过程的信息。为了进一步了解焊接件失效机理,对30kj

‑

1.6mm参数下焊接件的铝侧断口进行断口分析,断口形貌上包括部分韧窝和部分滑移面,其断裂形式呈现出韧性和脆性断裂混合的模式。在断口滑移面区域进行单点的eds分析,该点包含了铝元素和铁元素,其原子比例接近4:1,此处可能形成铝和铁的金属间化合物或其他第二相生成物,而由于铝铁并没有原子比例为4:1的金属间化合物,因此该生成物就是铁在铝中的固溶体。由于第二相生成物具有硬脆的特点,因此作为弱区发生了失效,其失效形式表现为脆性断裂;断口韧窝处进行了单点的eds分析,该点几乎全部是铝元素,说明此处形成的焊接效果良好,铝与钢集体紧密结合,结合点强度高于铝材,因此在载荷作用下结合点未发生断裂,断裂形式以铝基材的韧性断裂。30kj

‑

1.6mm参数下焊接件的钢侧断口可以确定断口呈现出河流状的花纹,这是脆性断裂的特点。断口主要由较平坦的洼地和球状凸点组成,对平坦洼地进行单点eds分析,分析结果表明断口洼地处主要元素为fe元素,其重量百分比为94.41%;al元素和mg元素为铝合金元素,其质量百分比仅为4.27%和1.31%,且该处没有明显的断裂特征,因此此处极有可能未形成焊接效果,可认为是虚焊点。凸点处的单点eds分析,发现该点为铝铁元素一定比例混合,其中fe元素质量百分比为32.91%;al元素质量百分比为63.93%,mg作为微量元素,重量百分比为3.15%,说明此处为生成的铝

‑

铁化合物第二相,由于其脆性特点,导致断口失效的发生。对于30kj

‑

1.6mm焊接参数下的铝钢焊接件,由于焊接过程中铝合金钢板对高强钢板件的碰撞速度和碰撞角度过大,导致了焊接区域不稳定和不均匀。虽然局部区域形成了较好的焊接效果,但也存在着金属间化合物或其他铝

‑

铁第二相的生成,以及界面失稳导致的虚焊发生,这些局部缺陷成为了焊接件在外加载荷作用下的弱区,从而导致了失效的发生。

67.通过数值模拟的方式对铝合金

‑

高强钢焊接接头和界面进行工艺试验与性能评估,从而对铝钢磁脉冲焊接结构的应用提供了一定的参考,对铝钢焊接接头进行多参数的工艺试验,特别是多能量和多间距下的全参数焊接试验,并对焊接接头进行准静态拉伸测试,发现随着焊接能量的提升,碰撞速度和碰撞角度的增加,实现母材断裂的焊接接头的几率大大提高。通过微观分析手段确定焊接失效与焊接碰撞速度和角度的关联性,较小速度和角度下难以形成较好的焊接质量,较大速度和角度下容易在接合面形成金属间化合物和

微观裂纹以及空洞。

68.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域人员能很好的理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1