一种谐振器的生产设备的制作方法

1.本发明涉及谐振器生产设备技术领域,尤其是一种谐振器的生产设备。

背景技术:

2.谐振器主要由以下部分组成:输入、输出电极、偏置电压电极、振动盘、锚结构、衬底和控制电路,而输入、输出电极上一般都焊接有针脚,而现在的焊接都有人工焊接完成,且从针脚焊接到点机上需要经过下料、运输、装夹、焊接一系列的繁琐工序,且在整个流程中需要多次流转搬运,这样就产生了很大的劳动量,需要用到大量的人员,生产成本一直居高不下。

技术实现要素:

3.本发明针对现有技术中的不足,提供了一种谐振器的生产设备。

4.为解决上述技术问题,本发明通过下述技术方案得以解决:一种谐振器的生产设备,包括底座、冲压部和焊接机构,所述冲压部设置在底座上,用于板料冲压形成谐振器的针脚,所述底座上还设置有用于板料自动进给的送料机构,所述底座底部设置有输送机构,所述输送机构上设置有用于定位针脚的夹紧装置,所述焊接机构设置在输送机构的工位线上,所述冲压部上下滑动带动送料机构和焊接机构工作,同时能控制输送机构运动。

5.其有益效果在于,在冲压完之后,实现自动进料、自动夹紧物料和自动焊接的工序。

6.上述方案中,优选的,所述冲送料机构包括棘轮、滚轮和自动夹紧机构,所述模腔板上开设有长槽孔,所述滚轮单向转动设置在长槽孔内,且滚轮的表面略高于模腔板的上平面,所述棘轮设置在滚轮的一端,所述冲压滑动板的侧面设置有与棘轮配合的拨齿组合,所述拨齿组合包括拨齿、拨齿腔室和第二弹性件,所述拨齿为斜面设计,且其底部转动设置在拨齿腔室的底部,所述第二弹性件设置在拨齿的平面与拨齿腔室的底面之间。

7.其有益效果在于,实现了冲压完成之后自动进料的过程。

8.上述方案中,优选的,所述自动夹紧机构包括压紧轴、第一弹性件和导向支架,所述导向支架设置在模腔板上,所述压紧轴滑动设置在导向支架上,且压紧轴两端均设置有限位挡圈。

9.其有益效果在于,在冲压的时候对板料进行夹紧,在冲压完成之后自动放松。

10.上述方案中,优选的,所述夹紧装置包括夹紧块、解锁板和夹具底座,所述解锁板下方设置有滑动设置在夹具底座上,且与夹具底座之间设置有复位弹性件,每个针脚左右均设置有一个夹紧块,所述夹紧块滑动设置在夹具底座上,且与夹具底座之间设置有夹紧弹性件,所述夹紧块上设置有限位凹槽,且均卡设在解锁板上,解锁板向下滑动就能滑出限位凹槽,所述解锁板上设置有解锁顶杆。

11.其有益效果在于,在冲压完成之后自动对落下来的物料进行夹紧。

12.上述方案中,优选的,所述夹紧装置上还设置有皮带压触开关,其设置在夹具底座

上,且位于解锁板下方。

13.上述方案中,优选的,所述冲压部还包括联动板,所述焊接机构包括焊枪和焊枪滑动底座,所述焊枪滑动设置在焊枪滑动底座上,且焊枪顶部设置有滚轮,所述焊枪底板与枪滑动底座之间设置有焊枪弹性件,所述焊枪位于联动板的下方,所述联动板向下滑动能压触到焊枪上的滚轮。

14.其有益效果在于,在冲压的同时对夹紧的物料进行焊接。

15.上述方案中,优选的,所述焊枪上设置有焊枪限位圈。

16.本发明的有益效果是:本发明实现了板材在自动送料冲压,冲压完之后落入焊接夹具上,且实现自动夹紧,之后进行自动运送至焊接工位后,在冲压的同时进行焊接,实现了整个流程的自动化,大大降低了生产成本,提升了自动化程度,降低了人工成本,提升了生产效率。

附图说明

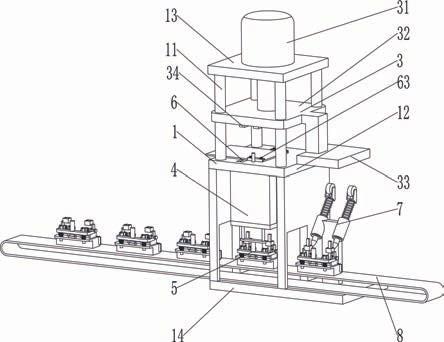

17.图1为本发明示意图。

18.图2为本发明分运机构示意图。

19.图3为本发明分运机构内部零件示意图。

20.图4为本发明滑槽块示意图。

21.图5为本发明第一连接杆、第二连接杆剖视图。

22.图6为本发明夹紧装置示意图。

23.图7为本发明焊接机构示意图。

24.图8为本发明送料机构部分剖视图。

25.图9为本发明自动夹紧机构示意图。

具体实施方式

26.下面结合附图与具体实施方式对本发明作进一步详细描述:实施例1:参见图1

‑

图2、图6

‑

图8,一种谐振器的生产设备,包括底座1、冲压部3、焊接机构7、送料机构6、分运机构4、输送机构5和夹紧装置5,所述底座1包括模腔板12、上顶板13和下底面14,所述冲压部3包括拨齿组合35和冲压滑动板32,所述拨齿组合35设置在冲压滑动板32的侧面,其包括拨齿351、拨齿腔室352和第二弹性件353,拨齿351为直角三角形设置,其底部转动设置在拨齿腔室352上,其在初始状态时,拨齿351的直角边处于水平状态,所述拨齿351与拨齿腔室352之间设置有第二弹性件353,且能向内转动整个拨齿351进入到拨齿腔室352内,压缩第二弹性件353,所述冲送料机构6包括棘轮61、滚轮62和自动夹紧机构63,所述模腔板12上开设有长槽孔121,所述滚轮62单向转动设置在长槽孔121内,且滚轮62的表面略高于模腔板12的上平面,其中滚轮外表面上设置有防滑纹路,其在转动的时候能带动压触在上方的板材移动,所述棘轮61设置在滚轮的一端,所述棘轮61与拨齿组合35配合设置。

27.其中在冲压滑动板32向下滑动的时候,带动拨齿组合35向下滑动,拨齿351的斜边顶触到棘轮61,由于棘轮61设置在滚轮62上,而滚轮62单向转动设置,因此在顶触的时候棘轮61不发生转动,拨齿351向拨齿腔室352内转动,从而压触第二弹性件353,在拨齿351向下

划过棘轮61上的齿时,拨齿351上的压触力消失,在第二弹性件353的作用下恢复到初始位置,而此时冲压滑动板32开始向上滑动,拨齿351的带动棘轮61转动,从而使板料在每次冲压完成之后自动进给。

28.所述自动夹紧机构63包括压紧轴631、第一弹性件632和导向支架633,所述导向支架633设置在模腔板12上,所述压紧轴631滑动设置在导向支架633上,且压紧轴631两端均设置有限位挡圈,其中在冲压滑动板32向下滑动的时候,冲压滑动板32的下底面压触到压紧轴631的上端,使其向下滑动从而压紧板材,使得板材在冲压的过程不会移动,而在冲压滑动板32向上滑动的时候,解除压紧状态,便于板材的自动进给。

29.所述输送机构5设置在下底面14上,在输送机构5上设置有若干个夹紧装置5,且每个夹紧装置5之间的距离是相同的,且所述输送机构5上设置有传感器,使每次输送机构5运动时,其上方的夹紧装置5均能对应到分运机构4的落料点上。

30.所述分运机构4包括滑动齿条装置41,其滑动设置在模腔板12上,顶端与冲压滑动板32配合设置,下端还设置有锁定板414,且滑动齿条装置41上设置有第二弹性件416,用于在滑动齿条装置41不受向下压力时自动抬升,所述夹紧装置5包括夹紧块52、解锁板54、夹具底座53和皮带压触开关55,所述夹具底座53上述设置有用于针脚掉落时起导向作用的导向环51,皮带压触开关55设置在夹具底座53上,且位于解锁板54下方,每个针脚左右均设置有一个夹紧块52,所述夹紧块52包括夹紧块导杆521,且通过夹紧块导杆521滑动设置在夹具底座53上,所述夹紧块导杆521上开设有限位凹槽524,且在夹紧块导杆521的前端设置有定位块523,定位块523上开设有与针脚配合的凹槽,且在夹紧块导杆521上设置有夹紧弹性件57,其两端顶触在定位块523和夹具底座53上,所述解锁板54包括解锁顶杆541、解锁导向杆542和解锁卡板543,所述解锁板54通过解锁导向杆542滑动设置在夹具底座53上,且在解锁导向杆542上设置有复位弹性件56,且其两端分分别顶触在解锁卡板543与夹具底座53上,在初始状态时,解锁卡板543均卡设在夹紧块52的限位凹槽524上,解锁顶杆541与锁定板414配合设置。

31.其中在每次冲压滑动板32上行到最高点时,分运机构4内冲压完成的针脚落入到夹紧装置5上,在冲压滑动板32向下滑动时,分运机构4内的锁定板414顶触到解锁顶杆541,使得解锁板54向下滑动,使其上的解锁卡板543滑出夹紧块导杆521上限位凹槽524,使得夹紧块52在夹紧弹性件57的作用下,将针脚夹紧,且在下行的过程中压触到皮带压触开关55,在冲压滑动板32上行时,解锁顶杆541与锁定板414脱离连接,解锁板54上行一定的位移脱离对皮带压触开关55压触,此时输送机构5开始转动,带动下一个夹紧装置5滑动至分运机构4的落料点下,且将夹紧状态下的夹紧装置5流入下一个工位。

32.所述焊接机构7包括焊枪71和焊枪滑动底座72,所述焊枪71滑动设置在焊枪滑动底座72上,且焊枪71顶部设置有滚轮74,所述焊枪71底板与枪滑动底座72之间设置有焊枪弹性件73,所述焊枪71位于联动板33的下方,所述联动板33向下滑动能压触到焊枪71上的滚轮74。

33.其中在冲压滑动板32向下滑动的时候,其上的联动板33下底面压触到焊接机构7上的滚轮74,从而使焊枪71开始通电工作,其沿焊枪滑动底座72的斜孔滑入到工作位置,对针脚进行焊接,在冲压滑动板32向上滑动时,焊枪71在焊枪弹性件73的作用下恢复到初始状态,在滚轮74与联动板33脱离接触后断电停止工作。

34.其工作原理或使用方法如下:在板材放置在模腔板12后,启动电源,冲压滑动板32向下滑动,带动拨齿组合35向下滑动,拨齿351的斜边顶触到棘轮61,由于棘轮61设置在滚轮62上,而滚轮62单向转动设置,因此在顶触的时候棘轮61不发生转动,拨齿351向拨齿腔室352内转动,从而压触第二弹性件353,在拨齿351向下划过棘轮61上的齿时,拨齿351上的压触力消失,在第二弹性件353的作用下恢复到初始位置,而此时冲压工作完成,冲压滑动板32开始向上滑动,拨齿351的带动棘轮61转动,棘轮61转动带动滚轮62转动,从而实现在每次冲压完成之后实现板料自动进给的目的。

35.且冲压滑动板32向下滑动,冲压滑动板32的下底面压触到压紧轴631的上端,使其向下滑动从而压紧板材,使得板材在冲压的过程不会移动,而在冲压滑动板32向上滑动的时候,解除压紧状态,便于板材的自动进给。

36.每次冲压滑动板32上行到最高点时,分运机构4内冲压完成的针脚落入到夹紧装置5上,在冲压滑动板32向下滑动时,锁定板414顶触到解锁顶杆541,使得解锁板54向下滑动,使其上的解锁卡板543滑出夹紧块导杆521上限位凹槽524,使得夹紧块52在夹紧弹性件57的作用下,将针脚夹紧,且在下行的过程中压触到皮带压触开关55,在冲压滑动板32上行时,解锁顶杆541与锁定板414脱离连接,解锁板54上行一定的位移脱离对皮带压触开关55压触,由于输送机构5上设置有若干个夹紧装置5,且每个夹紧装置5之间的距离是相同的, 因此在脱离压触后,输送机构5开始转动,带动下一个夹紧装置5滑动至分运机构4的落料点下,由于输送机构5上设置有传感器,在下一个夹紧装置5运动至落料点后输送机构5停止转动,处于夹紧状态下的夹紧装置5流入下一个工位。

37.下一个工位上的焊接机构7,在冲压滑动板32向下滑动的时候,其上的联动板33下底面压触到焊接机构7上的滚轮74,从而使焊枪71开始通电工作,其沿焊枪滑动底座72的斜孔滑入到工作位置,对针脚进行焊接,在冲压滑动板32向上滑动时,焊枪71在焊枪弹性件73的作用下恢复到初始状态,在滚轮74与联动板33脱离接触后断电停止工作。

38.实施例2:参见图1

‑

图9,一种谐振器的生产设备,包括底座1、冲压部3、焊接机构7、送料机构6、分运机构4、输送机构5和夹紧装置5,所述底座1包括模腔板12、上顶板13和下底面14,所述模腔板12与上顶板13设置有若干导杆11,所述冲压部3包括冲压动力部件31、冲压滑动板32、拨齿组合35和联动板33,所述冲压滑动板32滑动设置在导杆11上,所述冲压动力部件31设置在底座1的顶端,且其伸缩杆与冲压滑动板32连接,其中其为冲压滑动板32提供上下滑动的动力,所述冲压滑动板32底部设置有冲头34,模腔板12上配合设置有冲压孔122,其中此类谐振器为双针脚设计,因此在装置中冲头34和冲压孔122设置有2个。

39.所述拨齿组合35设置在冲压滑动板32的侧面,其包括拨齿351、拨齿腔室352和第二弹性件353,拨齿351为直角三角形设置,其底部转动设置在拨齿腔室352上,其在初始状态时,拨齿351的直角边处于水平状态,所述拨齿351与拨齿腔室352之间设置有第二弹性件353,且能向内转动整个拨齿351进入到拨齿腔室352内,压缩第二弹性件353,所述冲送料机构6包括棘轮61、滚轮62和自动夹紧机构63,所述模腔板12上开设有长槽孔121,所述滚轮62单向转动设置在长槽孔121内,且滚轮62的表面略高于模腔板12的上平面,其中滚轮外表面上设置有防滑纹路,其在转动的时候能带动压触在上方的板材移动,所述棘轮61设置在滚

轮的一端,所述棘轮61与拨齿组合35配合设置。

40.其中在冲压滑动板32向下滑动的时候,带动拨齿组合35向下滑动,拨齿351的斜边顶触到棘轮61,由于棘轮61设置在滚轮62上,而滚轮62单向转动设置,因此在顶触的时候棘轮61不发生转动,拨齿351向拨齿腔室352内转动,从而压触第二弹性件353,在拨齿351向下划过棘轮61上的齿时,拨齿351上的压触力消失,在第二弹性件353的作用下恢复到初始位置,而此时冲压滑动板32开始向上滑动,拨齿351的带动棘轮61转动,从而使板料在每次冲压完成之后自动进给。

41.所述自动夹紧机构63包括压紧轴631、第一弹性件632和导向支架633,所述导向支架633设置在模腔板12上,所述压紧轴631滑动设置在导向支架633上,且压紧轴631两端均设置有限位挡圈,其中在冲压滑动板32向下滑动的时候,冲压滑动板32的下底面压触到压紧轴631的上端,使其向下滑动从而压紧板材,使得板材在冲压的过程不会移动,而在冲压滑动板32向上滑动的时候,解除压紧状态,便于板材的自动进给。

42.所述分运机构4包括滑动齿条装置41、第一连接杆42、第二连接杆43、第一转向块44、针脚收集块45和滑槽块46,所述滑槽块46设置在模腔板12的下底面上,其与模腔板12之间形成一个第一腔室,所述滑槽块46上设置有第一滑槽461、第二滑槽462和落料孔463,所述第一转向块44包括第一齿轮441、转动轴442、阻挡块443和限位块444,所述第一转向块44通过转动轴442转动设置在滑槽块46外部的包围板上,且其复位块443设置在第二滑槽462上,限位块444设置在第一滑槽461上,用于上限位,所述针脚收集块45中间设置容纳针脚的凹槽,且一端设置有翻转件451,针脚收集块45滑动设置在第一腔室内,且左右各设置有一个,所述第一连接杆42和第二连接杆43的一端分别转动设置在左右两个针脚收集块45的翻转件451上,另一端转动设置在滑动齿条装置41上,所述滑动齿条装置41包括顶升杆411、第一齿条412、第二弹性件416和第一导杆413,第一齿条412左右各设置有一个且分别与左右的第一转向块44上的第一齿轮441配合设置,所述第一齿条412上下滑动能带动第一齿轮441转动,从而带动第一转向块44转动,所述滑动齿条装置41通过第一导杆413滑动设置在滑槽块46的底板上,且所述第一导杆413设置有第二弹性件416,第二弹性件416的两端分别顶触在滑槽块46的底板上和滑动齿条装置41的横板上,所述顶升杆411滑动设置在模腔板12上,且顶端与冲压滑动板32配合设置。

43.所述第一连接杆42包括第一连接杆上段421、第一连接杆下段422和第一连杆弹性件423,所述第一连接杆上段421滑动设置在第一连接杆下段422内,且两者之间设置有第一连杆弹性件423,因此在受到拉力的时候能够伸长,在拉力消失时恢复到初始状态,在初始状态下受到压力时不会缩短。

44.所述第二连接杆43包括第二连接杆上段431、第二连接杆下段432和第二连杆弹性件433,所述第二连接杆上段431滑动设置在第二连接杆下段432内,且两者之间设置有第二连杆弹性件433,因此在受到拉力的时候能够伸长,在拉力消失时恢复到初始状态,在初始状态下受到压力时不会缩短。

45.其中在初始状态下时,针脚收集块45位于第二滑槽462上,且垂直向下,此时的状态为将冲压完成的针脚垂直向下送入下一道工序内,此时冲压滑动板32向下滑动,其底面顶触到顶升杆411,从而使得滑动齿条装置41向下滑动, 滑动齿条装置41上的第一齿条412带动第一齿轮441转动,使得第一转向块44向上转动,在转动的过程中顶触到针脚收集块

45,使其绕翻转件中心向上滑动,最终使其处于水平状态,在滑动齿条装置41向下滑动的时候,第一连接杆42和第二连接杆43的一个转动支点向下滑动,而针脚收集块45的侧面压触在第二滑槽462的侧面,因此受到一个水平方向的限制力,从而另一个转动支点不动,因此第一连接杆42和第二连接杆43伸长,在针脚收集块45处于水平状态时,水平方向的限位消失,因此在第二连杆弹性件433和第一连杆弹性件423的作用下,两个针脚收集块45向中间靠拢,最终在第一连接杆42和第二连接杆43恢复到初始状态时,针脚收集块45中间的凹槽正对着冲压孔122,使得冲压完成的针脚落入针脚收集块45中间的凹槽内。

46.在冲压完成后冲压滑动板32向上滑动,因此顶升杆411上的压力消失,滑动齿条装置41在第二弹性件416的作用下向上滑动,在滑动的过程中第一连接杆42和第二连接杆43的一端支点向上移动,从而推动另一个支点向外滑动,从而使得针脚收集块45向外滑动,滑动到第二滑槽462位置,而第一转向块44在滑动齿条装置41向上滑动的时候在第一齿条412的作用下向下转动,在针脚收集块45在滑动至第二滑槽462位置时,其下方无顶触物,因此在自身重力的作用下向下转动,最终垂直向下,将收集在凹槽内的针脚通过落料孔463落入到下一道工序内。

47.所述输送机构5设置在下底面14上,在输送机构5上设置有若干个夹紧装置5,且每个夹紧装置5之间的距离是相同的,且所述输送机构5上设置有传感器,使每次输送机构5运动时,其上方的夹紧装置5均能对应到分运机构4的落料点上。

48.所述滑动齿条装置41下端还设置有锁定板414,所述夹紧装置5包括夹紧块52、解锁板54、夹具底座53和皮带压触开关55,所述夹具底座53上述设置有用于针脚掉落时起导向作用的导向环51,皮带压触开关55设置在夹具底座53上,且位于解锁板54下方,每个针脚左右均设置有一个夹紧块52,所述夹紧块52包括夹紧块导杆521,且通过夹紧块导杆521滑动设置在夹具底座53上,所述夹紧块导杆521上开设有限位凹槽524,且在夹紧块导杆521的前端设置有定位块523,定位块523上开设有与针脚配合的凹槽,且在夹紧块导杆521上设置有夹紧弹性件57,其两端顶触在定位块523和夹具底座53上,所述解锁板54包括解锁顶杆541、解锁导向杆542和解锁卡板543,所述解锁板54通过解锁导向杆542滑动设置在夹具底座53上,且在解锁导向杆542上设置有复位弹性件56,且其两端分分别顶触在解锁卡板543与夹具底座53上,在初始状态时,解锁卡板543均卡设在夹紧块52的限位凹槽524上,解锁顶杆541与锁定板414配合设置。

49.其中在每次冲压滑动板32上行到最高点时,分运机构4内冲压完成的针脚落入到夹紧装置5上,在冲压滑动板32向下滑动时,分运机构4内的锁定板414顶触到解锁顶杆541,使得解锁板54向下滑动,使其上的解锁卡板543滑出夹紧块导杆521上限位凹槽524,使得夹紧块52在夹紧弹性件57的作用下,将针脚夹紧,且在下行的过程中压触到皮带压触开关55,在冲压滑动板32上行时,解锁顶杆541与锁定板414脱离连接,解锁板54上行一定的位移脱离对皮带压触开关55压触,此时输送机构5开始转动,带动下一个夹紧装置5滑动至分运机构4的落料点下,且将夹紧状态下的夹紧装置5流入下一个工位。

50.所述焊接机构7包括焊枪71和焊枪滑动底座72,所述焊枪71滑动设置在焊枪滑动底座72上,且焊枪71顶部设置有滚轮74,所述焊枪71底板与枪滑动底座72之间设置有焊枪弹性件73,所述焊枪71位于联动板33的下方,所述联动板33向下滑动能压触到焊枪71上的滚轮74。

51.其中在冲压滑动板32向下滑动的时候,其上的联动板33下底面压触到焊接机构7上的滚轮74,从而使焊枪71开始通电工作,其沿焊枪滑动底座72的斜孔滑入到工作位置,对针脚进行焊接,在冲压滑动板32向上滑动时,焊枪71在焊枪弹性件73的作用下恢复到初始状态,在滚轮74与联动板33脱离接触后断电停止工作。

52.其工作原理或使用方法如下:在板材放置在模腔板12后,启动电源,冲压滑动板32向下滑动,带动拨齿组合35向下滑动,拨齿351的斜边顶触到棘轮61,由于棘轮61设置在滚轮62上,而滚轮62单向转动设置,因此在顶触的时候棘轮61不发生转动,拨齿351向拨齿腔室352内转动,从而压触第二弹性件353,在拨齿351向下划过棘轮61上的齿时,拨齿351上的压触力消失,在第二弹性件353的作用下恢复到初始位置,而此时冲压工作完成,冲压滑动板32开始向上滑动,拨齿351的带动棘轮61转动,棘轮61转动带动滚轮62转动,从而实现在每次冲压完成之后实现板料自动进给的目的。

53.且冲压滑动板32向下滑动,冲压滑动板32的下底面压触到压紧轴631的上端,使其向下滑动从而压紧板材,使得板材在冲压的过程不会移动,而在冲压滑动板32向上滑动的时候,解除压紧状态,便于板材的自动进给。

54.在冲压滑动板32没有向下滑动,冲压滑动板32处于初始位置时,针脚收集块45位于第二滑槽462上,且垂直向下,此时的状态为将上一次冲压完成的针脚垂直向下送入下一道工序内,此时冲压滑动板32向下滑动,其底面顶触到顶升杆411,从而使得滑动齿条装置41向下滑动, 滑动齿条装置41上的第一齿条412带动第一齿轮441转动,使得第一转向块44向上转动,在转动的过程中顶触到针脚收集块45,使其绕翻转件中心向上滑动,最终使其处于水平状态,在滑动齿条装置41向下滑动的时候,第一连接杆42和第二连接杆43的一个转动支点向下滑动,而针脚收集块45的侧面压触在第二滑槽462的侧面,因此受到一个水平方向的限制力,从而另一个转动支点不动,因此第一连接杆42和第二连接杆43伸长,在针脚收集块45处于水平状态时,水平方向的限位消失,因此在第二连杆弹性件433和第一连杆弹性件423的作用下,两个针脚收集块45向中间靠拢,最终在第一连接杆42和第二连接杆43恢复到初始状态时,针脚收集块45中间的凹槽正对着冲压孔122,使得冲压完成的针脚落入针脚收集块45中间的凹槽内。

55.在冲压完成后冲压滑动板32向上滑动,因此顶升杆411上的压力消失,滑动齿条装置41在第二弹性件416的作用下向上滑动,在滑动的过程中第一连接杆42和第二连接杆43的一端支点向上移动,从而推动另一个支点向外滑动,从而使得针脚收集块45向外滑动,滑动到第二滑槽462位置,而第一转向块44在滑动齿条装置41向上滑动的时候在第一齿条412的作用下向下转动,在针脚收集块45在滑动至第二滑槽462位置时,其下方无顶触物,因此在自身重力的作用下向下转动,最终垂直向下,将收集在凹槽内的针脚通过落料孔463落入到下一道工序内。

56.每次冲压滑动板32上行到最高点时,分运机构4内冲压完成的针脚落入到夹紧装置5上,在冲压滑动板32向下滑动时,锁定板414顶触到解锁顶杆541,使得解锁板54向下滑动,使其上的解锁卡板543滑出夹紧块导杆521上限位凹槽524,使得夹紧块52在夹紧弹性件57的作用下,将针脚夹紧,且在下行的过程中压触到皮带压触开关55,在冲压滑动板32上行时,解锁顶杆541与锁定板414脱离连接,解锁板54上行一定的位移脱离对皮带压触开关55

压触,由于输送机构5上设置有若干个夹紧装置5,且每个夹紧装置5之间的距离是相同的, 因此在脱离压触后,输送机构5开始转动,带动下一个夹紧装置5滑动至分运机构4的落料点下,由于输送机构5上设置有传感器,在下一个夹紧装置5运动至落料点后输送机构5停止转动,处于夹紧状态下的夹紧装置5流入下一个工位。

57.下一个工位上的焊接机构7,在冲压滑动板32向下滑动的时候,其上的联动板33下底面压触到焊接机构7上的滚轮74,从而使焊枪71开始通电工作,其沿焊枪滑动底座72的斜孔滑入到工作位置,对针脚进行焊接,在冲压滑动板32向上滑动时,焊枪71在焊枪弹性件73的作用下恢复到初始状态,在滚轮74与联动板33脱离接触后断电停止工作。

58.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1