一种高韧性的齿圆刀加工工艺的制作方法

1.本发明涉及齿圆刀片加工技术领域,具体为一种高韧性、高耐磨性的齿圆刀片加工工艺。

背景技术:

2.齿圆刀片由优质弹簧钢制作,适用造纸、纸制品加工、胶粘带制品、薄膜、电线电缆、橡胶、铝箔、化纤、非制造布、复合包装材料、电讯电器、卷烟、皮革、印刷、食品服装等行业。本刀片用于撕碎机上,要求刀片韧性最小,耐磨损性最大、刃口锋利持久且硬度不能太高。在制造过程中,出于对商品精度的要求刃具有时须达到微米级精度。

3.然而,这种用于撕碎机上的齿圆刀在加工过程中,由于选料的问题可能会导致齿圆刀片的硬度过高而韧性反而不足,并且寿命不长,在使用过程中会出现齿口磨损厉害,严重的更是齿口出现断裂,需频繁更换刀片,降低了整体实用性的问题。

技术实现要素:

4.本发明的目的在于提供一种高韧性的齿圆刀加工工艺,以解决上述背景技术中提出齿圆刀片在加工的过程中,由于选料的问题可能会导致齿圆刀片的韧性不足以及耐磨性不足,无法对铁丝、钢丝等材料进行裁剪以及在使用过程中会出现齿口磨损厉害,严重的更是齿口出现断裂,需频繁更换刀片,降低了整体实用性的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高韧性的齿圆刀加工工艺,其加工工艺如下:

6.步骤一:选料,选取一批优质弹簧钢,钢材表面和内部的杂质含量不超过1%,选取一批的优质弹簧钢原料规格保持一致;

7.步骤二:粗车加工:

8.第一步:使用普通卧式车床对齿圆刀片进行粗加工,首先选取合适的工装夹具夹住齿圆刀片的外圆,车其一端平面处见亮,割开内孔至规定尺寸,留20

‑

30丝余量,然后取下,使用小锤子轻轻敲击其中心处,将表面吸附的材料振落,选取合适的镗刀对齿圆刀片表面进行打磨;

9.第二步:接着再次选取合适的工装夹具夹住齿圆刀片的内圆,车另一端的厚度至规定尺寸;工装夹具继续夹住齿圆刀片的内孔,车齿圆刀片的外圆表面,整体表面进行初步加工;

10.第三步:调整车刀口至合适的角度以及工艺槽车移动至合适的位置,对初步成型的齿圆刀片多余的材料进行初步打磨,外圆、内孔、刀口以及厚度都简单成型,打磨至规定的尺寸范围内;

11.步骤三:线切割:使用电火花数控线切割机床对齿圆刀片进行初步加工,切出大致齿形;

12.步骤四:铣齿:使用加工中心铣出刀口;

13.步骤五:正火:将初步成型的齿圆刀片粗加工件放置在烘箱中,齿圆刀片内部应力降低,保温30min后,在静止的空气中冷却;

14.步骤六:消除应力:

15.第一步:淬火和回火:正火完成的齿圆刀片粗加工件放入淬火的装置内部进行淬火,通过空气电阻炉加热至870℃

‑

900℃进行淬火,齿圆刀厚度在5cm的保温25min后取出,齿圆刀厚度每增加1cm,保温时间在基础的25min增加5min,并且淬火冷却介质选择油淬,1

‑

2min后取出,出炉空冷,此时hrc≥60

°

左右,内应力大而韧性差,需再次进行回火激振处理;

16.第二步:齿圆刀片放置到用于振动消除应力的激振设备上,并且激振设备采用耐高温的材料制备,齿圆刀片加工的内孔被激振设备的装配件贯穿,通过两侧的装配件悬空齿圆刀片;

17.第三步:装配件通过安装在具有往复移动的套筒上,通过驱动装配件在套筒内往复移动的过程中,驱动装配件以高速振动的频率发生抖动,并且驱动装配件的动力采用振动电机驱动,通过改变两侧振动电机振幅,改变驱动装两端竖向方向的振动方向以及速率,通过两侧的振幅差,齿圆刀片的振动方向以及振动的幅度均不是固定的,激振力合理分布,根据齿圆刀片的固有频率调节激振器的频率,直到达到共振状态;

18.第四步:在装配件振动的同时齿圆刀片放置于回火炉中,回火三至四次,200℃

‑

540℃左右,每次回火的时间不超过10min,并且在回火的过程中装配件始终处于振动的状态,回火结束后,装配件振动停止,并且回火的间隔时间4h,保温4h左右后空冷处理,消除内应力,提高韧性,从而完成整体的回火处理,使齿圆刀片的金属原子获得大量热能来加速运动,并且配合高速振动,提高原子组织重新排列速率,引起齿圆刀片的内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力,再随炉冷却,以达到消除残余应力的目的;

19.步骤七:磨削加工:使用卧轴圆台平面磨床对淬火后的齿圆刀片进行粗加工,从而使整体表面进行初步加工,对多余的材料进行打磨,使整体尺寸接近实际标准尺寸,接着将初步磨削的齿圆刀片放入内外圆磨床进行精打磨,将初步磨削的齿圆刀片磨削成标准尺寸,并保证整体的外表面进行初步打磨,使齿圆刀片成型,并保持在标准的尺寸和规格;

20.步骤八:开口:使用开口机将齿圆刀开口至规定角度,留线口;

21.步骤九:清洗:使用柴油清洗,油石去飞边毛刺,去除齿圆刀片表面毛刺,整体完成加工,得到成品齿圆刀片。

22.进一步地:步骤一中,优质弹簧钢材质为65mn、55sicr、60si2mn和55si2mn中的一种,且优质弹簧钢材质优选55sicr弹簧钢。

23.进一步地:步骤二中,普通卧式车床的型号为cw6163b。

24.进一步地:步骤三中,电火花数控线切割机床的型号为dk7740。

25.进一步地:步骤四,加工中心的型号为vmc1060。

26.进一步地:步骤五,正火装置为通用烘箱。

27.进一步地:步骤六,淬火的装置为空气电阻炉,且回火采用三段式缓慢回火的方式。

28.进一步地:步骤七中,卧轴圆台平面磨床的型号为mg7340,且精打磨的内、外圆磨床的装置为通用磨床。

29.本发明的有益效果是:

30.本发明的高韧性的齿圆刀加工工艺,使用55sicr材质的弹簧钢,增加了整体的韧性、耐磨性,同时通过在淬火与回火前的正火,将齿圆刀被线切割的齿轮处的应力完美去除,使得齿圆刀整体组织得到很好的细化,改善了钢的性能,回火的过程中装配件始终处于振动的状态,消除内使齿圆刀片的金属原子获得大量热能来加速运动,并且配合高速振动,提高原子组织重新排列速率,引起齿圆刀片的内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力,再随炉冷却,以达到消除残余应力的目的,获得了接近平衡的状态,从而使得齿圆刀在后续的工艺甚至未来的使用得到一个提升。通过三段式缓慢回火工艺使整体的内部应力消失,增加了整体的强度和使用寿命,从而使这种工艺制出的齿圆刀片更加适合当今社会需要。

附图说明

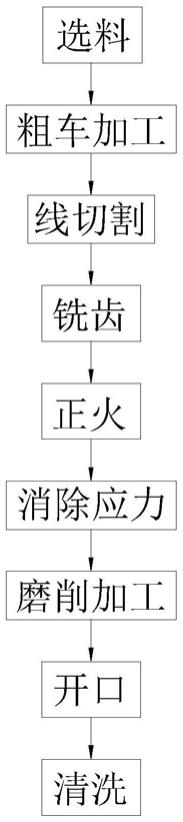

31.图1为本发明的加工流程图;

32.图2为本发明的消除应力的激振设备结构图。

具体实施方式

33.下面结合实施例对本发明作进一步说明

34.实施例一:

35.请参阅图1,本发明公开了一种高韧性的齿圆刀加工工艺,其加工工艺如下:

36.步骤一:选料,选取65mn弹簧钢,钢材表面和内部的杂质含量不超过1%,选取一批的优质弹簧钢原料规格保持一致;

37.步骤二:粗车加工,使用普通卧式车床对齿圆刀片进行粗加工,首先选取合适的工装夹具夹住外圆,车其一端平面处见亮,割开内孔至规定尺寸,留20

‑

30丝余量,然后取下,使用小锤子轻轻敲击其中心处,将多余的材料取下,选取合适的镗刀对其进行打磨;接着再次选取合适的工装夹具夹住内圆,车另一端的厚度至规定尺寸;工装夹具继续夹住外圆,车齿圆刀外圆表面,从而使整体表面进行初步加工;接着车刀口至合适的角度,以及工艺槽车到合适的位置,使得齿圆刀片初步成型,对其多余的材料进行初步打磨,外圆、内孔、刀口、厚度都简单成型,保证在一个我们规定的尺寸范围内;

38.步骤三:线切割,使用电火花数控线切割机床对齿圆刀片进行初步加工,切出我们需要的大致齿形;

39.步骤四:铣齿,使用加工中心铣出刀口,铣齿锋利;

40.步骤五:正火,将初步成型的齿圆刀片粗加工件放置在烘箱中,齿圆刀片内部应力降低,保温适当时间后,在静止的空气中冷却;

41.步骤六:消除应力:

42.第一步:淬火和回火:正火完成的齿圆刀片粗加工件放入淬火的装置内部进行淬火,通过空气电阻炉加热至870℃

‑

900℃进行淬火,齿圆刀厚度在5cm的保温25min后取出,齿圆刀厚度每增加1cm,保温时间在基础的25min增加5min,并且淬火冷却介质选择油淬,1

‑

2min后取出,出炉空冷,此时hrc≥60

°

左右,内应力大而韧性差,需再次进行回火激振处理;

43.第二步:齿圆刀片放置到用于振动消除应力的激振设备上,并且激振设备采用耐

高温的材料制备,齿圆刀片加工的内孔被激振设备的装配件贯穿,通过两侧的装配件悬空齿圆刀片;

44.第三步:装配件通过安装在具有往复移动的套筒上,通过驱动装配件在套筒内往复移动的过程中,驱动装配件以高速振动的频率发生抖动,并且驱动装配件的动力采用振动电机驱动,通过改变两侧振动电机振幅,改变驱动装两端竖向方向的振动方向以及速率,通过两侧的振幅差,齿圆刀片的振动方向以及振动的幅度均不是固定的,激振力合理分布,根据齿圆刀片的固有频率调节激振器的频率,直到达到共振状态;

45.第四步:在装配件振动的同时齿圆刀片放置于回火炉中,低温回火三次,300℃

‑

330℃左右,每次回火的时间不超过10min,并且在回火的过程中装配件始终处于振动的状态,回火结束后,装配件振动停止,并且回火的间隔时间4h,保温4h左右后空冷处理,消除内应力,提高韧性,从而完成整体的回火处理,使齿圆刀片的金属原子获得大量热能来加速运动,并且配合高速振动,提高原子组织重新排列速率,引起齿圆刀片的内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力,再随炉冷却,以达到消除残余应力的目的;

46.步骤七:磨削加工,使用卧轴圆台平面磨床对淬火后的齿圆刀片进行粗加工,从而使整体表面进行初步加工,对多余的材料进行打磨,使整体尺寸接近实际标准尺寸,接着将初步磨削的齿圆刀片放入内外圆磨床进行精打磨,将初步磨削的齿圆刀片磨削成标准尺寸,并保证整体的外表面进行初步打磨,使齿圆刀片成型,并保持在标准的尺寸和规格;

47.步骤八:开口,使用开口机将齿圆刀开口至规定角度,留线口;

48.步骤九:清洗,使用柴油清洗,油石去飞边毛刺,使齿圆刀片表面不含有毛刺,从而使整体完成加工,得到成品齿圆刀片。

49.根据实施例一得到的齿圆刀片内部永久应力较小,同时本身强度较高,韧性较强,且公差可达到

±

0.05范围内,齿口锋利耐用;

50.实施例二:

51.本发明公开了一种高韧性的齿圆刀加工工艺,其加工工艺如下:

52.步骤一:选料,选取55sicr弹簧钢,钢材表面和内部的杂质含量不超过1%,并确保所选取的优质钢原料规格保持一致;

53.步骤二:粗车加工,使用普通卧式车床对齿圆刀片进行粗加工,首先选取合适的工装夹具夹住外圆,车其一端平面处见亮,割开内孔至规定尺寸,留20

‑

30丝余量,然后取下,使用小锤子轻轻敲击其中心处,将多余的材料取下,选取合适的镗刀对其进行打磨;接着再次选取合适的工装夹具夹住内圆,车另一端的厚度至规定尺寸;工装夹具继续夹住外圆,车齿圆刀外圆表面,从而使整体表面进行初步加工;接着车刀口至合适的角度,以及工艺槽车到合适的位置,使得齿圆刀片初步成型,对其多余的材料进行初步打磨,外圆、内孔、刀口、厚度都简单成型,保证在一个我们规定的尺寸范围内;

54.步骤三:线切割,使用电火花数控线切割机床对齿圆刀片进行初步加工,切出我们需要的大致齿形;

55.步骤四:铣齿,使用加工中心铣出刀口,铣齿锋利;

56.步骤五:正火,将初步成型的齿圆刀片粗加工件放置在烘箱中,齿圆刀片内部应力降低,保温适当时间后,在静止的空气中冷却;

57.步骤六:消除应力:

58.第一步:淬火和回火:正火完成的齿圆刀片粗加工件放入淬火的装置内部进行淬火,通过空气电阻炉加热至870℃进行淬火,齿圆刀厚度在5cm的保温25min后取出,齿圆刀厚度每增加1cm,保温时间在基础的25min增加5min,并且淬火冷却介质选择油淬,1

‑

2min后取出,出炉空冷,此时hrc≥60

°

左右,内应力大而韧性差,需再次进行回火激振处理;

59.第二步:齿圆刀片放置到用于振动消除应力的激振设备上,并且激振设备采用耐高温的材料制备,齿圆刀片加工的内孔被激振设备的装配件贯穿,通过两侧的装配件悬空齿圆刀片;

60.第三步:请参阅图2,装配件通过安装在具有往复移动的套筒上,通过驱动装配件在套筒内往复移动的过程中,驱动装配件以高速振动的频率发生抖动,并且驱动装配件的动力采用振动电机驱动,通过改变两侧振动电机振幅,改变驱动装两端竖向方向的振动方向以及速率,通过两侧的振幅差,齿圆刀片的振动方向以及振动的幅度均不是固定的,激振力合理分布,根据齿圆刀片的固有频率调节激振器的频率,直到达到共振状态;

61.第四步:在装配件振动的同时齿圆刀片放置于回火炉中,低温回火三次,300℃

‑

330℃左右,每次回火的时间不超过10min,并且在回火的过程中装配件始终处于振动的状态,回火结束后,装配件振动停止,并且回火的间隔时间4h,保温4h左右后空冷处理,消除内应力,提高韧性,从而完成整体的回火处理,使齿圆刀片的金属原子获得大量热能来加速运动,并且配合高速振动,提高原子组织重新排列速率,引起齿圆刀片的内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力,再随炉冷却,以达到消除残余应力的目的;

62.步骤七:磨削加工,使用卧轴圆台平面磨床对淬火后的齿圆刀片进行粗加工,从而使整体表面进行初步加工,对多余的材料进行打磨,使整体尺寸接近实际标准尺寸,接着将初步磨削的齿圆刀片放入内外圆磨床进行精打磨,将初步磨削的齿圆刀片磨削成标准尺寸,并保证整体的外表面进行初步打磨,使齿圆刀片成型,并保持在标准的尺寸和规格;

63.步骤八:开口,使用开口机将齿圆刀开口至规定角度,留线口;

64.步骤九:清洗,使用柴油清洗,油石去飞边毛刺,使齿圆刀片表面不含有毛刺,从而使整体完成加工,得到成品齿圆刀片。

65.根据实施例二得到的齿圆刀片内部永久应力几乎没有,同时本身强度极高,韧性极好,刃口锋利耐用,且寿命长久;

66.实施例三:

67.本发明公开了一种高韧性的齿圆刀加工工艺,其加工工艺如下:

68.步骤一:选料,选取dc53模具钢,并保证钢材表面和内部杂质含量不超过1%,并确保所选取的优质钢原料规格保持一致;

69.步骤二:粗车加工,使用普通卧式车床对齿圆刀片进行粗加工,首先选取合适的工装夹具夹住外圆,车其一端平面处见亮,割开内孔至规定尺寸,留20

‑

30丝余量,然后取下,使用小锤子轻轻敲击其中心处,将多余的材料取下,选取合适的镗刀对其进行打磨;接着再次选取合适的工装夹具夹住内圆,车另一端的厚度至规定尺寸;工装夹具继续夹住外圆,车齿圆刀外圆表面,从而使整体表面进行初步加工;接着车刀口至合适的角度,以及工艺槽车到合适的位置,使得齿圆刀片初步成型,对其多余的材料进行初步打磨,外圆、内孔、刀口、

厚度都简单成型,保证在一个我们规定的尺寸范围内;

70.步骤三:线切割,使用电火花数控线切割机床对齿圆刀片进行初步加工,切出我们需要的大致齿形;

71.步骤四:铣齿,使用加工中心铣出刀口,铣齿锋利;

72.步骤五:正火,将初步成型的齿圆刀片粗加工件放置在烘箱中,齿圆刀片内部应力降低,保温适当时间后,在静止的空气中冷却;

73.步骤六:消除应力:

74.第一步:淬火和回火:正火完成的齿圆刀片粗加工件放入淬火的装置内部进行淬火,通过空气电阻炉加热至1020℃进行淬火,齿圆刀厚度在5cm的保温25min后取出,齿圆刀厚度每增加1cm,保温时间在基础的25min增加5min,并且淬火冷却介质选择油淬,1

‑

2min后取出,出炉空冷,此时hrc≥60

°

左右,内应力大而韧性差,需再次进行回火激振处理;

75.第二步:齿圆刀片放置到用于振动消除应力的激振设备上,并且激振设备采用耐高温的材料制备,齿圆刀片加工的内孔被激振设备的装配件贯穿,通过两侧的装配件悬空齿圆刀片;

76.第三步:装配件通过安装在具有往复移动的套筒上,通过驱动装配件在套筒内往复移动的过程中,驱动装配件以高速振动的频率发生抖动,并且驱动装配件的动力采用振动电机驱动,通过改变两侧振动电机振幅,改变驱动装两端竖向方向的振动方向以及速率,通过两侧的振幅差,齿圆刀片的振动方向以及振动的幅度均不是固定的,激振力合理分布,根据齿圆刀片的固有频率调节激振器的频率,直到达到共振状态;

77.第四步:在装配件振动的同时齿圆刀片放置于回火炉中,选择高温回火四次,540℃左右,保温4h左右后空冷处理4h,消除内应力,提高韧性,每次回火的时间不超过10min,并且在回火的过程中装配件始终处于振动的状态,回火结束后,装配件振动停止,保温4h左右后4h空冷处理,消除内应力,提高韧性,从而完成整体的回火处理,使齿圆刀片的金属原子获得大量热能来加速运动,并且配合高速振动,提高原子组织重新排列速率,引起齿圆刀片的内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力,再随炉冷却,以达到消除残余应力的目的;

78.步骤七:磨削加工,使用卧轴圆台平面磨床对淬火后的齿圆刀片进行粗加工,从而使整体表面进行初步加工,对多余的材料进行打磨,使整体尺寸接近实际标准尺寸,接着将初步磨削的齿圆刀片放入内外圆磨床进行精打磨,将初步磨削的齿圆刀片磨削成标准尺寸,并保证整体的外表面进行初步打磨,使齿圆刀片成型,并保持在标准的尺寸和规格;

79.步骤八:开口,使用开口机将齿圆刀开口至规定角度,留线口;

80.步骤九:清洗,使用柴油清洗,油石去飞边毛刺,使齿圆刀片表面不含有毛刺,从而使整体完成加工,得到成品齿圆刀片。

81.根据实施例三得到的齿圆刀片内部永久应力几乎没有,同时本身强度一般,韧性较差,使用后齿轮出现严重磨损,甚至断裂;

82.综上所述;发明的一种高韧性的齿圆刀加工工艺,使用55sicr材质的弹簧钢,增加了整体的韧性、耐磨性,同时通过在淬火与回火前的正火,将齿圆刀被线切割的齿轮处的应力完美去除,使得齿圆刀整体组织得到很好的细化,改善了钢的性能,回火的过程中装配件始终处于振动的状态,消除内使齿圆刀片的金属原子获得大量热能来加速运动,并且配合

高速振动,提高原子组织重新排列速率,引起齿圆刀片的内部晶格错位蠕变,使金属的结构状态稳定,以减少和消除工件的内应力,再随炉冷却,以达到消除残余应力的目的,获得了接近平衡的状态,从而使得齿圆刀在后续的工艺甚至未来的使用得到一个提升。通过三段式缓慢回火工艺使整体的内部应力消失,增加了整体的强度和使用寿命,从而使这种工艺制出的齿圆刀片更加适合当今社会需要。

83.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1