一种基于AGV多车型切换的焊接夹具的制作方法

一种基于agv多车型切换的焊接夹具

技术领域

1.本发明涉及一种基于agv多车型切换的焊接夹具,可广泛适用于焊装车间白车身产品的焊接工艺。

背景技术:

2.由于目前市场上汽车更新换代的加快,很多汽车企业的焊装车间会同时容纳多种车型的量产,而传统的线性工艺很难实现多种车型融入,同时为了保证焊装车间的自动化生产,亟需一种适用于多车型切换的焊接夹具。

3.传统的线体焊接工艺,其传统焊接夹具固定在地面,通过机器人实现白车身产品的搬运,完成工序的传递,但对于多种车型的融入需要增加不同的焊接夹具与抓具停靠站,这不仅大幅度增加了空间上的要求,同时也为车型融入带来了更大的难度。

4.同时传统夹具的信号传递功能只能实现车型信息的检测,这对于多车型订单式生茶你的焊装车间来说十分不利。

5.cn202011439703.6公开了一种汽车配件加工用焊接夹具及检具,属于汽车配件加工设备技术领域,其技术方案要点包括放置板,所述放置板的顶部固定连接有支撑台,所述支撑台的顶部从左至右依次固定连接有电机和第一固定板,所述放置板的顶部滑动连接有第二固定板,所述第二固定板和第一固定板的相对侧均转动连接有u型框架,所述电机的输出轴贯穿第一固定板并与左侧所述u型框架固定连接,所述u型框架的内底壁设置有电磁铁,本发明通过设置丝杆、夹持板和电磁铁,在丝杆的作用下,汽车配件的顶部受到夹持板的限位,底部在电磁铁的吸力下,实现双重固定,使得汽车配件在焊接的过程中稳定性能更好,不易产生晃动。

6.cn202110012597.1公开了一种便于焊接的汽车焊接夹具,其结构包括支撑脚、调固板、夹固板、侧固夹、操作台、托板,支撑脚顶部固定于托板下表面,托板远离支撑脚的一端固定有操作台,夹固板安装于调固板内部且活动连接,其压层将会通过主框的支撑范围,抵在汽车部件表面上,其缓体在承受外力有所形变时,在外弹层内压时,其压弧将会根据所抵触部位的形态进行变形,能够在汽车部件进行固定焊接时,将会根据其的表面变化而变化抵触,其内部的条体将会对外侧的抵触力起到一个反向的支撑作用,支撑衔接部位的大致面积,其节压块内部的内囊将会受力挤压,能够在抵触物体的部位受力时,对其起到缓冲反弹防护的作用。

技术实现要素:

7.为了解决现有技术存在的上述问题,本发明提供一种基于agv多车型切换的焊接夹具,利用agv带动不同的焊接夹具实现工位之间的夹具物流运输,不仅实现了agv与不同夹具的自动切换,同时在焊接工艺上采用agv带动夹具实现工序传递,增加了空间上的利用率,利用rfid设备实现了对订单中白车身产品的实时追踪与检测,实现了焊装车间全订单的实时监控。

8.本发明的目的是通过以下技术方案实现的,结合附图:

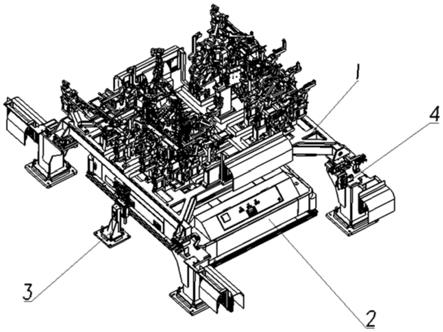

9.一种基于agv多车型切换的焊接夹具,包括焊接夹具本体模块1、agv模块2、agv地面定位机构模块3、信号检测与传递模块4;通过焊接夹具本体模块1对白车身产品定位;利用agv模块2带动焊接夹具本体模块1进行x、y双向的牵引行走,实现工位间的物流传递;利用agv模块2将焊接夹具本体模块1放入到agv地面定位机构模块3上,并通过agv地面定位机构模块3的气电快插设备实现焊接夹具本体模块1的电气连通;通过信号检测与传递模块4对白车身车型进行识别,并对不同车型的焊接夹具进行区分,同时对订单生产的订单信息进行实时监控。

10.进一步地,所述焊接夹具本体模块1包括夹具基座1

‑

6、多个定位销1

‑

1、多个定位块1

‑

2、夹紧块1

‑

5;多个定位销1

‑

1分别通过双导杆气缸1

‑

3安装在夹具基座1

‑

6上,利用双导杆气缸1

‑

3带动定位销1

‑

1进行z向伸缩;在白车身的rps点设有不同的定位块1

‑

2用来支撑产品;夹紧块1

‑

5通过翻转气缸1

‑

4安装在夹具基座1

‑

6上,利用翻转气缸1

‑

4带动夹紧块1

‑

5实现对产品的压紧功能。

11.优选的,所述夹具基座1

‑

6为方钢框架。

12.进一步地,所述agv模块2包括含agv物流运输车2

‑

1、agv托盘2

‑

2及agv定位销2

‑

3;agv托盘2

‑

2固定在agv物流运输车2

‑

1顶面用于承托所述焊接夹具本体模块1,agv定位销2

‑

3安装在agv托盘2

‑

2上用于定位所述焊接夹具本体模块1,实现不同车型焊接夹具的定位转换。

13.优选的,所述agv物流运输车2

‑

1的行走精度在+

‑

2mm范围内;agv物流运输车2

‑

1采用双向惰轮行驶,z向举升行程为200mm,负载为1000kg。

14.进一步地,所述agv地面定位机构模块3包括4个地面定位支架3

‑

1及1个气电快插设备3

‑

2,4个地面定位支架3

‑

1设置在agv模块2外侧且其布置位置与所述焊接夹具本体模块1轮廓相匹配,通过4个地面定位支架3

‑

1支撑所述焊接夹具本体模块1,并对焊接夹具本体模块1进行定位固定;气电快插设备3

‑

2可以实现焊接夹具的快速通电与通气。

15.优选的,所述气电快插设备3

‑

2采用子母模块对接方式。

16.进一步地,所述信号检测与传递模块4包括焊接夹具接近开关4

‑

1、地面定位支架接近开关4

‑

2与rfid设备4

‑

3;焊接夹具接近开关4

‑

1用来识别白车身产品是否定位到位;地面定位支架接近开关4

‑

2用来识别不同车型的焊接夹具;rfid设备4

‑

3用来将plc传递的车型流水号与车型信息进行转化与识别。

17.本发明具有以下优点:

18.1.基于agv多车型切换的焊接夹具,利用agv带动不同的焊接夹具实现工位之间的夹具物流运输,同时也完成了工序的传递。

19.2.基于agv多车型切换的焊接夹具不仅实现了agv与不同夹具的自动切换,同时在焊接工艺上采用agv带动夹具实现工序传递,增加了空间上的利用率。

20.3.基于agv的多车型切换夹具利用rfid设备实现了对订单中白车身产品的实时追踪与检测,实现了焊装车间全订单的实时监控。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所

要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施例的内容和这些附图获得其他的附图。

22.图1为本发明的总体结构图。

23.图2为本发明的焊接夹具本体模块1结构图;

24.图3为本发明的agv模块2结构图;

25.图4为本发明的agv地面定位机构模块3结构图;

[0026]1‑

焊接夹具本体模块;2

‑

agv模块;3

‑

agv地面定位机构模块;4

‑

信号检测与传递模块;

[0027]1‑1‑

定位销;1

‑2‑

定位块;1

‑3‑

双导杆气缸;1

‑4‑

翻转气缸;1

‑5‑

夹紧块;1

‑

6、基座;

[0028]2‑1‑

agv物流运输车;2

‑2‑

agv托盘,2

‑3‑

agv定位销;

[0029]3‑1‑

地面定位支架;,3

‑2‑

气电快插设备;

[0030]4‑1‑

焊接夹具接近开关;4

‑2‑

地面定位支架接近开关;4

‑3‑

rfid设备。

具体实施方式

[0031]

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

[0032]

如图1至图4所示,一种基于agv多车型切换的焊接夹具,包括焊接夹具本体模块1、agv模块2、agv地面定位机构模块3、信号检测与传递模块4。通过焊接夹具本体模块1对白车身产品定位;利用agv模块2带动焊接夹具本体模块1进行x、y双向的牵引行走,实现工位间的物流传递,并将焊接夹具本体模块1放入到agv地面定位机构模块3上,并通过气电快插设备实现焊接夹具本体模块1的电气连通;在此基础上,通过信号检测与传递模块4对白车身车型进行识别、并对不同车型的焊接夹具进行区分,同时还能对订单生产的订单信息进行实时监控。

[0033]

进一步地,所述焊接夹具本体模块1包括夹具基座1

‑

6,夹具基座1

‑

6上设置多个定位销1

‑

1、定位块1

‑

2、夹紧块1

‑

5;其中,多个定位销1

‑

1分别通过双导杆气缸1

‑

3安装在夹具基座1

‑

6上,利用双导杆气缸1

‑

3带动定位销1

‑

1进行z向伸缩,实现定位销1

‑

1对白车身产品的定位与分离功能,同时在白车身的rps点设有不同的定位块1

‑

2用来支撑产品,夹紧块1

‑

5通过翻转气缸1

‑

4安装在夹具基座1

‑

6上,利用翻转气缸1

‑

4带动夹紧块1

‑

5实现对产品的压紧功能,保证产品在焊接过程中不会发生偏移现象。夹具基座1

‑

6采用的是方钢框架,实现夹具的轻量化,降低agv负载成本。

[0034]

所述agv模块2包含agv物流运输车2

‑

1、agv托盘2

‑

2及agv定位销2

‑

3,agv托盘2

‑

2固定在agv物流运输车2

‑

1顶面用于承托所述焊接夹具本体模块1,agv定位销2

‑

3安装在agv托盘2

‑

2用于定位所述焊接夹具本体模块1,实现不同车型焊接夹具的定位转换。agv托盘2

‑

2作为agv物流运输车2

‑

1与焊接夹具的过渡连接件,避免agv与焊接夹具直接接触减少agv的使用寿命,利用agv定位销2

‑

3实现不同车型焊接夹具的定位转换,实现多车型切换功能。焊接夹具随agv物流运输车2

‑

1进行工序传递,而非传统线体利用机器人将白车身进行传

递。每个agv物流运输车2

‑

1都可以与不同的焊装夹具进行对接,实现一个agv物流运输车2

‑

1对不同车型焊接夹具的切换,提高线体内的空间利用率。

[0035]

更进一步地,agv物流运输车2

‑

1的行走精度在+

‑

2mm范围内,有效保证了工位之间焊接夹具行走的精度,同时agv物流运输车2

‑

1采用双向惰轮行驶,z向举升行程为200mm,负载为1000kg,满足agv牵引焊接夹具工位之间的工序传递,同时还能保证焊接夹具下降并定位在所述agv地面定位机构模块3的地面定位支架3

‑

1上。

[0036]

进一步地,所述agv地面定位机构模块3中包含4个地面定位支架3

‑

1及1个气电快插设备3

‑

2,4个地面定位支架3

‑

1设置在agv模块2外侧且其布置位置与所述焊接夹具本体模块1轮廓相匹配,通过4个地面定位支架3

‑

1支撑所述焊接夹具本体模块1,实现agv模块2与焊接夹具本体模块1的分离,并对焊接夹具本体模块1进行定位固定,避免焊接过程中由于焊枪作用力产生的夹具位移。同时气电快插设备3

‑

2可以实现焊接夹具的快速通电与通气,实现焊接夹具的无线揽运输。

[0037]

更进一步地,所述气电快插设备3

‑

2采用子母模块对接的方式,通过agv物流运输车2

‑

1将焊接夹具本体模块1降落在地面定位支架3

‑

1的同时,实现焊接夹具的气电快插子模块与地面定位支架的母模块对接,从而实现对焊接夹具气缸和传感器的通电通气。

[0038]

所述信号检测与传递模块4包括焊接夹具接近开关4

‑

1、地面定位支架接近开关4

‑

2与rfid设备4

‑

3。其中焊接夹具接近开关4

‑

1用来识别白车身产品是否定位到位,而地面定位支架接近开关4

‑

2用来识别不同车型的焊接夹具,用来区别车型信息。而rfid设备4

‑

3则是用来将plc传递的车型流水号与车型信息进行转化与识别,实现对订单生产的订单追踪功能。

[0039]

实施例

[0040]

一种基于agv多车型切换的焊接夹具,包括焊接夹具本体模块1、agv模块2、agv地面定位机构模块3、信号检测与传递模块4等机构。

[0041]

本发明的主要原理是通过agv模块2带动焊接夹具本体模块1实现x、y双向的牵引行走,实现焊接夹具的工位穿梭。而在每个工位固定处都设有agv地面定位机构模块3,通过agv的升降功能将焊接夹具降落在地面定位支架上,在此基础上,机器人带动焊钳对焊接夹具上的产品进行焊接,保证其焊接质量。同时分别在焊接夹具、地面定位支架上设有不同功能的传感器与信息识别设备,实现白车身数模的精准定位、多车型切换的精准控制与订单生产流水号的实时监控。

[0042]

所述焊接夹具本体模块1主要采用双导杆气缸1

‑

3带动的定位销1

‑

1实现z向伸缩,精准定位白车身产品,同时在白车身的rps点设有不同的定位块1

‑

2用来支撑产品,利用翻转气缸1

‑

4带动夹紧块1

‑

5实现对产品的压紧功能,保证产品在焊接过程中不会发生偏移现象。

[0043]

所述agv模块2中采用高精度agv运输车2

‑

1,行走精度在+

‑

2mm范围内,配合地面定位机构3

‑

1的定位孔导向即可实现对焊接夹具落位的精准控制。同时agv采用惰轮牵引方式,可实现x、y双向行走,大幅度减少转向时间,提高线体开动率。通过agv定位销1

‑

3还可实现与不同焊接夹具进行切换,降低多车型融入难度。

[0044]

所述agv地面定位机构模块3,通过四个地面定位支架3

‑

1中两个导向定位孔与焊接夹具的定位销进行连接,两个定位面与焊接夹具定位面进行连接实现焊接夹具的精准落

位,同时在焊接夹具下落的过程中,气电快插设备3

‑

2即可实现焊接夹具上气缸与传感器的通电通气功能,实现焊接夹具工位穿梭过程中的无线处理。

[0045]

所述信号检测与传递模块4中焊接夹具接近开关4

‑

1用于检测白车身产品是否精准落位,地面定位支架接近开关4

‑

2用于识别不同车型的夹具。而rfid设备通过读码头识别焊接夹具上的rfid码,读取当前车型的流水号等信息,完成与订单序列的匹配。

[0046]

本发明专利大幅度提高了空间利用率,可以实现焊接夹具自动化生产。

[0047]

以上所述仅为本发明的优选实例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡对本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1