一种搅拌车罐体制备工艺的制作方法

1.本发明涉及一种搅拌车罐体制备工艺,应用于搅拌车罐体的成型及焊接制备,属于混凝土搅拌车搅拌罐制作技术领域。

背景技术:

2.混凝土搅拌车(cement mixer,concrete mixer)是用来运送建筑用混凝土的专用卡车;由于它的外形,也常被称为田螺车。这类卡车上都装置圆筒型的搅拌罐以运载混合后的混凝土,在运输过程中会始终保持搅拌筒转动,以保证所运载的混凝土不会凝固,搅拌罐是搅拌车的最重要部分。搅拌罐由筒体及筒体内的叶片构成,搅拌车罐体的结构形式一般分为前锥筒体、直段筒体及后锥筒体,个别型号罐体还存在有过渡锥筒体。目前专用车生产领域内的搅拌车罐体制备主要采用的工艺过程为:1、通过下料设备对原材料板材进行切割,完成罐体所需零部件板材的下料; 2、零部件板材通过单焊缝焊拼板焊机完成筒体所需扇形板及直板的拼接,形成待成型板材; 3、待成型板材通过卧式卷板机卷制成对应的锥形筒体及长直筒体,卷制成型后,完成筒体闭合焊缝的焊接,焊后再转回至卷板机进行回圆修正; 4、各段筒体成型完成后,工人先将各段筒体安装到特定的工装内,然后把成型的叶片及其他附件按照筒体内侧画好轨迹及位置,按一定的顺序组对焊接,并通过各段筒体的特定工装连接,实现罐体各段的组对、焊接。进而完成搅拌车罐体的制备。

3.整个罐体制备过程需要大量原材料下料、零部件板材组对、拼接及工件转运的工作,以目前的生产工艺,期间需使用大量的人工操作,无法保证产品的一致性及质量精度要求。且大量的人工作业,工作环境恶劣,劳动强度大,这些因素影响了生产能力的提到和产品质量的提升。

技术实现要素:

4.本发明的目的是提供一种搅拌车罐体制备工艺,可大幅改善生产环境,降低人工作业强度的同时,保证搅拌车罐体的产品一致性及质量精度要求,具有广阔的市场空间,解决背景技术存在的上述问题。

5.本发明的技术方案是:一种搅拌车罐体制备工艺,包含如下工艺步骤:完成罐体所需零部件板材的下料,分为锥段和直筒体两部分,锥段包括前锥和后锥的扇形板下料,直筒体为矩形板下料;矩形板拼焊完成直筒体的一体化成型;将前锥和后锥的扇形板各自拼焊;将前锥和后锥各自成型为锥段筒体;将前锥叶片和后锥叶片分别预先定位成型为锥段叶片,直筒叶片预先定位成型;将锥段筒体与锥段叶片套合,并点焊固定,形成锥段罐体,包括前锥段罐体和后锥

段罐体;将锥段罐体内侧的叶片与筒壁满焊焊接;将直段筒体包覆直段叶片,进行组对、焊接,形成直段罐体;将直段罐体内侧的叶片与筒体壁满焊焊接;直段罐体的前后两端分别与前锥段罐体和后锥段罐体对接,组对焊接,完成搅拌车罐体制备。

6.所述前锥段罐体和后锥段罐体分别焊接前锥封头和后锥辊道。

7.如果搅拌车罐体还具有过渡锥,其制备过程与前锥和后锥相同。

8.检查制备的搅拌车罐体,对不满足要求的焊缝进行补焊。

9.本发明所有的焊接流程均通过自动焊接设备进行。

10.本发明的创新点:已有技术均为先制作筒体,然后在筒体内焊接叶片,是由外及内操作顺序。本发明是先将叶片预先组装成型,然后在外面套装筒体,焊接成型,由内及外操作顺序。

11.本发明的有益效果:本发明罐体制备流程以单元化的生产理念规划,保证搅拌车罐体从原材料开始到罐体产出,大量采用自动化生产装备有序衔接,与目前搅拌车罐体生产采用的工艺技术相比,可大幅改善生产环境,降低人工作业强度的同时,保证搅拌车罐体的产品一致性及质量精度要求,具有广阔的市场空间。

附图说明

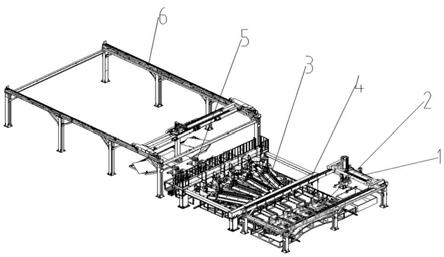

12.图1是本发明实施例锥段拼板焊接单元示意图;图2是本发明实施例锥段筒体成型单元示意图;图3是本发明实施例锥段叶片组对、套合单元示意图;图4是本发明实施例锥段螺旋叶片满焊单元示意图;图5是本发明实施例直段罐体制备单元示意图;图6是本发明实施例直筒叶片预先定位成型示意图;图7是本发明实施例直段螺旋叶片满焊单元示意图;图中:板材上料系统一1、组对点焊装置2、多机头拼板焊接系统3、自动输送系统4、扇形板翻转装置5、扇形板下料装置6、卷制上料装置7、筒体卧式数控卷板系统8、筒体出料转运装置9、筒体内纵缝焊接系统10、筒体角度调节转运滚轮架11、筒体外纵缝焊接系统12、筒体直立翻转装置13、筒体移载装置14、筒体转运rgv车15、筒体套合移载装置16、叶片组对工装一17、脱模升降变位装置18、罐体转运kbk19、罐体转运rgv车20、罐体旋转装置21、叶片满焊焊接系统22、罐体直立翻转装置23、板材上料系统二24、板材输送定位系统25、直段拼板焊接系统26、板材90

°

翻转立式输送系统27、筒体立式数控卷板系统28、循环吊装转运系统29、叶片组对工装二30、工装定位水平变位装置31、叶片自动焊接系统32、脱模升降变位装置33、罐体水平升降转移装置34、罐体放倒翻转装置35、罐体转运rgv子母车36、罐体旋转装置37、叶片满焊焊接系统38、罐体纵缝焊接系统39、罐体直立翻转装置40。

具体实施方式

13.以下结合附图,通过实施例对本发明作进一步说明。

14.一种搅拌车罐体制备工艺,包含如下工艺步骤:完成罐体所需零部件板材的下料,分为锥段和直筒体两部分,锥段包括前锥和后锥的扇形板下料,直筒体为矩形板下料;矩形板拼焊完成直筒体的一体化成型;将前锥和后锥的扇形板各自拼焊;将前锥和后锥各自成型为锥段筒体;将前锥叶片和后锥叶片分别预先定位成型为锥段叶片,直筒叶片预先定位成型;将锥段筒体与锥段叶片套合,并点焊固定,形成锥段罐体,包括前锥段罐体和后锥段罐体;将锥段罐体内侧的叶片与筒壁满焊焊接;将直段筒体包覆直段叶片,进行组对、焊接,形成直段罐体;将直段罐体内侧的叶片与筒体壁满焊焊接;直段罐体的前后两端分别与前锥段罐体和后锥段罐体对接,组对焊接,完成搅拌车罐体制备。

15.所述前锥段罐体和后锥段罐体分别焊接前锥封头和后锥辊道。

16.如果搅拌车罐体还具有过渡锥,其制备过程与前锥和后锥相同。

17.检查制备的搅拌车罐体,对不满足要求的焊缝进行补焊。

18.本发明所有的焊接流程均通过自动焊接设备进行。

19.在实施例中,实现本发明的设备包括:a

‑

原材料下料单元;b

‑

锥段拼板焊接单元;c锥段筒体成型单元;d

‑

锥段叶片组对、套合单元;e

‑

锥段螺旋叶片满焊单元;f

‑

直段罐体制备单元;g

‑

直段螺旋叶片满焊单元;h

‑

罐体对接组对、焊接单元组成。其各单元内部物料转运及各单元之间物料转运采用自动化物流系统有机衔接实现物料的自动转运功能。自动化物流系统包含但不限于升降输送装置、辊道输送系统、agv输送系统、rgv输送系统、空中移载系统、kbk吊装系统、伸缩货叉。

20.a

‑

原材料下料单元,为本领域公知公用的下料设备,按照需要制备的搅拌车罐体尺寸,进行下料。

21.b

‑

锥段拼板焊接单元,主要由板材上料系统一1、组对点焊装置2、多机头拼板焊接系统3、自动输送系统4、扇形板翻转装置5、扇形板下料装置6组成。将扇形板进行拼装焊接。

22.c

‑

锥段筒体成型单元,主要由卷制上料装置7、筒体卧式数控卷板系统8、筒体出料转运装置9、筒体内纵缝焊接系统10、筒体角度调节转运滚轮架11、筒体外纵缝焊接系统12、筒体直立翻转装置13、筒体移载装置14组成。将前锥和后锥各自成型,筒体外纵缝焊接为锥段筒体。

23.d

‑

锥段叶片组对、套合单元,主要由筒体转运rgv车15、筒体套合移载装置16、叶片组对工装一17、脱模升降变位装置18组成。将前锥叶片和后锥叶片分别预先在叶片组对工装一17上定位成型为锥段叶片,并将锥段筒体与锥段叶片套合,并点焊固定,形成锥段罐体,包括前锥段罐体和后锥段罐体;最后将叶片组对工装一17与锥段罐体分离、脱模。

24.e

‑

锥段螺旋叶片满焊单元,主要由罐体转运kbk19、罐体转运rgv车20、罐体旋转装置21、叶片满焊焊接系统22、罐体直立翻转装置23组成。将锥段罐体内侧的叶片与筒壁满焊焊接。

25.f

‑

直段罐体制备单元,主要由板材上料系统二24、板材输送定位系统25、直段拼板

焊接系统26、板材90

°

翻转立式输送系统27、筒体立式数控卷板系统28、循环吊装转运系统29、叶片组对工装二30、工装定位水平变位装置31、叶片自动焊接系统32、脱模升降变位装置33、罐体水平升降转移装置34、罐体放倒翻转装置35组成。完成直筒体的矩形板拼焊;直筒叶片预先定位成型;将直段筒体包覆直段叶片,进行组对、焊接,形成直段罐体。

26.g

‑

直段螺旋叶片满焊单元,主要由罐体转运rgv子母车36、罐体旋转装置37、叶片满焊焊接系统38、罐体纵缝焊接系统39、罐体直立翻转装置40组成。将直段罐体内侧的叶片与筒体壁满焊焊接。

27.本发明所述的工艺流程可以实现全自动控制操作。上述自动控制方法是本领域公知公用的技术内容。

28.本发明所涉及的设备,本领域技术人员可以在市场上购买,或者根据功能需要自行涉及组装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1