1.本发明涉及弯曲类管件加工技术领域,尤其涉及一种用于补偿弯曲管件回弹量的预成形装置。

背景技术:2.随着轻量化液压管件的普及,越来越多底盘副车架上由原本的钣金件设计成封闭的复杂液压管件,尤其是新能源平台产品上体现的尤为明显。由于底盘结构的需要,常常会将底盘副车架中间的加强梁设计成c型结构(如图1),以及会将整个前副总成设计为整体的u型结构(图2)。

3.在弯曲管件的生产中,管件预成形阶段的形状与最终产品形状基本一致,但是在最终的成形加工时,管件会出现一定的回弹,导致管件变形,致使最终成品无法满足设计需求,这种回弹尽管在前期能够通过cae软件分析评估出变形风险项,但由于软件的局限性,无法还原实际现场的所有影响回弹的因素,计算出的角度变形量无法与实际一致,即使两者仅仅差异0.1

°

,但体现在产品两端口侧面差异上便超出了型面公差带,产品越大型面差异就越大。

4.由于回弹变形主要出现在成形阶段,因此现有技术主要是在成形阶段使用成形模具补偿回弹量。例如将成形模具型腔设计成镶块式结构,依据后续实际产品回弹状态,计算补偿量后,再通过更换镶块型腔及调整镶块的相对位置来解决回弹不良,这种改善方式尽管针对性很强,但仍然存在一定的弊端。1.模具制作成本高;相比常规的镶块式液压成形模具,为了能够实现后期大角度的回弹补偿,需要在前期设计模具时尽可能大的将镶块加宽,还需要额外的增加调节辅助机构,如镶块两侧的调节斜滑块、调节垫片等,除此之外,为了能够将所有的部件很好的进行包裹固定,不得不将模座设计得很庞大,大大增加了模具制作成本。2.后续整改周期长、成本高;回弹变形量是无法一次就能计算精确的,其过程需要反复的收集上一次成形后的实际回弹量,在此数据基础上计算出补偿值,确定好补偿方法后调整甚至更换模具镶块,模具整改好后再次验证补偿效果,所有的步骤构成一个循环,结构简单的产品一个循环至少需要14天,复杂的产品周期会更长,且将产品整改合格至少需要两次或更多次循环,因此整改的周期会很长,产生的整改费用也就更高。

5.相比通过更换成形模具镶块方式可以解决产品回弹问题,还有一种方式是将成形模具设计成可调节角度的镶块方式,来实现回弹补偿,这样的方式相比前者无需反复的更换成形镶块,直接可以通过更改回弹区域镶块的角度实现回弹补偿,但同样存在一定的弊端。1.独立镶块位置易偏移;这种方式所有的镶块均是独立的,需要围绕固定的旋转轴心,补偿过程中通过调节螺杆两对侧的螺母松紧来带动对应的镶块,所有的镶块都是直接调整好后紧固在底板上,由于缺少模座紧固,即使使用再大的螺丝紧固镶块,在成形过程中承受巨大的反作用力依然会发生松动,上下镶块易发生错位,直接导致型面变形超差。2.镶块之间间隙影响成形;为了方便各个独立镶块回弹补偿的调整,它们之间必须留有一定侧活动间隙,这种间隙如若预留太小,一旦回弹角度补偿大,镶块会相互干涉而无法实现;这种间

隙如若预留太大,成形过程中即使使用很小的成形压力,产品材料将会受挤压流向间隙里,导致产品在该区域出现明显的凸筋,严重时甚至该区域型面会开裂。3.调整的方向及距离受限;锁紧螺杆两头的螺母可将两镶块向内侧收拢,松开则可将两镶块向外张开,但是无论如何调整镶块只能沿着螺杆轴线方向移动,而实际上螺杆是需要围绕旋转轴心进行圆弧摆动,一旦方向不对,补偿的角度及距离将会受到约束,直接影响回弹补偿的效果。

6.另外,公开(公告)号为cn208467001u、cn110076241a等专利(申请),也分别提出了实现回弹量补偿的装置,但均未能很好的解决以上问题。

技术实现要素:7.本发明所要解决的技术问题在于提供一种能够在预成形阶段补偿弯曲管件回弹量的预成形装置。

8.本发明是通过以下技术方案解决上述技术问题的:一种用于补偿弯曲管件回弹量的预成形装置,包括上模和下模,上模和下模上分别设置有与弯曲回弹变形段配合的固定镶块和与变形段两侧未发生变形的固定段配合的两个调整镶块,所述调整镶块能够相对固定镶块向弯曲位置内侧转动,所述调整镶块与固定镶块之间具有允许调整镶块转动的间隙,上模和下模能够沿竖直方向拼合在一起固定弯管。

9.本发明在预成形阶段针对于设计形状基本一致的半成品管件,提前通过预成形装置压型使其向内弯折,提前补偿弯曲管件在成形阶段产生的回弹量,从而不需要更改成形模具,降低成形阶段的工艺控制难度,而且即使预成形补偿量出现偏差,也有机会在成形阶段进一步修正,不会因回弹量补偿模具的设计偏差导致产品异常或报废,提高良率;相对于在成形阶段补偿回弹量的方式,成本更低,调整周期更短,灵活性更强,成形尺寸更可靠。

10.优选的,所述调整镶块的旋转轴心位置确定方法为:

11.s1:分析与设计要求基本一致的预成形弯曲管件和未调整回弹量的成形弯曲管件结构,确定管件在回弹中发生变形的变形段和变形段两侧未发生变形的固定段的拐点;

12.s2:以变形段为中心,确定弯曲管件变形拐点的位移方向;

13.s3:在预成形阶段增大变形段的曲率,使拐点相对设计弯曲管件沿位移方向向内移动,根据预设的补偿量调整不同的位移距离,获取在不同补偿量下成形工序中拐点位移量;

14.s4:以成形后弯曲管件与设计弯曲形状最接近的补偿量作为旋转轴心位置。

15.优选的,所述上模和下模还包括安装固定镶块和调整镶块的基板,所述基板上还分别设置有驱动调整镶块的调整机构,所述调整机构相对于调整镶块设置于弯曲位置的外侧,所述调整镶块上设置有多个弧形固定孔,所述弧形固定孔内设置有与基板连接的螺栓。

16.优选的,所述调整机构包括固定斜滑块和活动斜滑块,所述固定斜滑块固定在基板上,活动斜滑块的斜面与固定斜滑块的斜面接触配合,所述活动斜滑块上设置有腰型槽,所述腰型槽内限制有与基板螺接配合的调节螺丝,所述活动斜滑块与调整镶块抵接。

17.优选的,所述调节螺丝上还限制有处于活动斜滑块和基板之间的复位弹簧。

18.优选的,所述腰型槽的长度方向与未补偿状态下的调整镶块的切向大致平行。

19.优选的,所述基板上还设置有相对于调整镶块处于弯曲位置内侧的补偿定位键,所述补偿定位键上设置有支撑调整镶块内侧面的补偿弹簧。

20.优选的,所述补偿定位键上设置有支撑杆,所述支撑杆端部与调整镶块的内侧面抵接,所述补偿弹簧套设在支撑杆上,所述支撑杆能够在补偿定位键上自由滑动。

21.优选的,所述下模的固定镶块和调整镶块分别设置有沉降槽,所述沉降槽的两侧面为斜面,沉降槽的底部形成容纳弯曲管件的下模容纳腔,所述上模的固定镶块和调整镶块分别设置向下突出的凸台,所述凸台的底部设置有开口向下的上模容纳腔,所述凸台能够插入到沉降槽内。

22.优选的,所述上模和下模的基板上还适应性的设置有定位导套组件,所述定位导套组件能够驱动上模相对下模沿竖直方向运动,所述下模上还设置有与补偿回弹量之后的弯曲管件配合的顶出机构,所述顶出机构能够相对下模向上运动。

23.本发明提供的用于补偿弯曲管件回弹量的预成形装置的优点在于:在预成形阶段针对于设计形状基本一致的半成品管件,提前通过预成形装置压型使其向内弯折,提前补偿弯曲管件在成形阶段产生的回弹量,从而不需要更改成形模具,降低成形阶段的工艺控制难度,而且即使预成形补偿量出现偏差,也有机会在成形阶段进一步修正,不会因回弹量补偿模具的设计偏差导致产品异常或报废,提高良率;相对于在成形阶段补偿回弹量的方式,成本更低,调整周期更短,灵活性更强,成形尺寸更可靠。通过对拐点位移量进行测试确定调整镶块的旋转中心,便于获得最佳的补偿效果;通过调整机构、补偿定位键的配合,精确的控制调整镶块的位置,通过定位导套组件和顶出机构能够实现自动加工;通过沉降槽和凸台的配合,能够确保弯曲管件压入下模容纳腔内,完成回弹量的补偿。

附图说明

24.图1为现有技术中的c型弯曲管件的示意图;

25.图2为现有技术中u型弯曲管件的示意图;

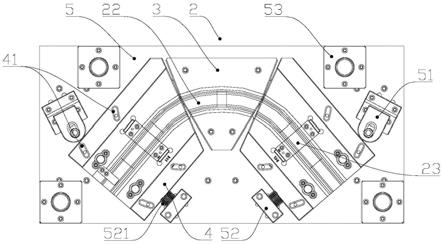

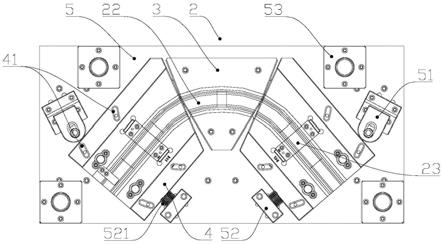

26.图3为本发明的实施例提供的用于补偿弯曲管件回弹量的预成形装置的上模示意图;

27.图4为本发明的实施例提供的用于补偿弯曲管件回弹量的预成形装置的下模示意图;

28.图5为本发明的实施例提供的用于补偿弯曲管件回弹量的预成形装置的下模平面图;

29.图6为本发明的实施例提供的用于补偿弯曲管件回弹量的预成形装置上模的调整镶块示意图;

30.图7为本发明的实施例提供的用于补偿弯曲管件回弹量的预成形装置的弯曲管件示意图;

31.图8为本发明的实施例提供的用于补偿弯曲管件回弹量的预成形装置的调整机构示意图。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创

造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.参考图3

‑

图7,本实施提供了一种用于补偿弯曲管件回弹量的预成形装置,包括图3所示的上模1和图4所示的下模2;参考图5,所述上模1和下模2上分别设置有与弯曲管件6的变形段61配合的固定镶块3和与变形段61两侧未发生变形的固定段62配合的两个调整镶块4,所述调整镶块4能够相对固定镶块3转动调整弯曲管件6的容纳形态,调整镶块4和固定镶块3之间具有间隙,以避让调整镶块4的转动;弯曲管件6放置于下模2上,上模1能够相对下模2沿竖直方向拼合,使弯曲管件6被限制在上模1和下模2的固定镶块3和调整镶块4上,在弯曲管件6与固定镶块3和调整镶块4配合的过程中,弯曲管件6的弯曲位置变形进入到固定镶块3内,弯曲管件6的固定段跟随弯曲段发生角度的转动从而进入到调整镶块4内,实现弯曲管件6弯曲量的调整。如果存在多个弯曲位置,则可以同时调整多处的回弹量或分段调整回弹量。

34.本实施提供的用于补偿弯曲管件回弹量的预成形装置,在预成形阶段针对于设计形状基本一致的半成品管件,提前通过预成形装置压型使其向内弯折,提前补偿弯曲管件在成形阶段产生的回弹量,从而不需要更改成形模具,降低成形阶段的工艺控制难度,而且即使预成形补偿量出现偏差,也有机会在成形阶段进一步修正,不会因回弹量补偿模具的设计偏差导致产品异常或报废,提高良率;相对于在成形阶段补偿回弹量的方式,成本更低,调整周期更短,灵活性更强,成形尺寸更可靠。

35.结合图3和图4,所述上模1和下模2上分别设置有基板5,所述固定镶块3固定在基板5上,调整镶块4铰接在基板5上。

36.结合图3和图6,所述上模1上的固定镶块3和调整镶块4向远离基板5的方向突出形成凸台11,在使用状态时,由于上模1处于下模下方,因此凸台11处于上模下方,凸台11的底部设置有开口向下的上模容纳腔12,凸台11两侧为斜面。

37.参考图4,所述下模2上的固定镶块3和调整镶块4的表面分别设置有沉降槽21,所述沉降槽21的两侧面为斜面,沉降槽21的底部形成容纳弯曲管件6的下模容纳腔22,在使用本实施例提供的预成形装置调整弯曲管件6补偿量时,先确定上模1和下模2上的调整镶块4与固定镶块3的相对位置,上模1和下模2上的调整镶块4和固定镶块3的位置应该是相同的;然后将待补偿的弯曲管件6放置在下模2的沉降槽21上,由于下模容纳腔22是根据补偿后的弯曲管件6形态设置的,此时弯曲管件6不能直接放入下模容纳腔22中,由于沉降槽21两侧为斜面,其上表面的范围更广,弯曲管件6基本能够完全处于沉降槽21内,此时令上模1相对下模2向下运动,通过上模1的凸台11逐渐将弯曲管件6挤压到沉降槽21内,并最终使弯曲管件6弯曲成固定镶块3和调整镶块4拼合构成的下模容纳腔22的形状。

38.在进行回弹量补偿时,需要确定调整镶块的旋转轴心位置,本实施例提供的旋转轴线位置确定方法如下:

39.s1:分析与设计要求基本一致的预成形弯曲管件6和未调整回弹量的成形弯曲管件6结构,确定弯曲管件6的弯曲变形位置和弯曲变形位置两侧未发生变形的管段;

40.参考图7,本实施例选用的弯曲管件6为拱形,产品加工中的回弹变形主要表现为两端口的尺寸超差,本实施例中,预成形弯曲管件6的尺寸与设计尺寸基本一致,经过成形加工后,两端口尺寸相比设计数据偏大2.4mm。但经过分析后能够确认,其两端接近直管的固定段62仅角度发生了变化,形状与设计要求基本一致,而两个固定段62之间的弯曲部分

的弯曲量发生了变化,形成变形段61,即回弹变形是存在拐点的。

41.s2:以变形段61为中心,确定弯曲管件6变形拐点在预成形结构和成形结构中的位移方向;

42.由于整个弯曲管件6的弯曲部分为对称的或能够近似为对称结构,位移方向是垂直于对称轴的;

43.s3:在预成形阶段增大变形段61的曲率,使拐点相对设计弯曲管件沿位移方向向内移动,根据预设的补偿量调整不同的位移距离,获取在不同补偿量下成形工序中拐点的位移量;

44.s4:以成形后弯曲管件6与设计弯曲管件6形状最接近的补偿量作为旋转轴心位置。

45.本实施的实验数据如下:

[0046][0047]

根据以上结果能够确认,拐点偏移量为3mm和4mm时回弹补偿的结果基本一致,超过4mm后产品无法放入预成形模具中,而便宜4mm时预成形回弹补偿的效果优于3mm,因此本实施例中调整镶块4的旋转中心为相对设计弯曲管件的拐点向内偏移4mm的位置。

[0048]

上模1和下模2的结构基本一致,参考图5,所述基板5上还分别设置有驱动调整镶块4的调整机构51,所述调整机构51相对于调整镶块4处于弯曲位置的外侧,所述调整镶块4上设置有多个弧形固定孔41,所述弧形固定孔41内设置有与基板5连接的螺栓(图未示),从而在通过调整机构51驱动调整镶块4转动时,松开拧紧在基板5上的螺栓,调整镶块4能够直接在基板5上转动,并在确定位置后重新将螺栓拧紧压在弧形固定孔41内即可。

[0049]

结合图6和图8,所述调整机构51包括固定斜滑块511和活动斜滑块512,所述固定斜滑块511固定在基板5上,活动斜滑块512的斜面与固定斜滑块511的斜面接触配合,所述活动斜滑块512上设置有腰型槽513,所述腰型槽513内限制有与基板5螺接配合的调节螺丝514,所述活动斜滑块512与调整镶块4抵接,腰型槽513的长度方向与未补偿状态下的调整镶块4的切向大致平行,从而能够使活动斜滑块512的位移量与调整镶块4的位移量基本一致,方便进行精确的控制。通过拧紧调节螺丝514,能够驱使活动斜滑块512沿固定斜滑块511的斜面向下运动,同时调节螺丝514与腰型槽513发生相对运动,活动斜滑块512沿水平

方向运动挤压调整镶块4,从而改变调整镶块4相对固定镶块3的位置。为了方便调整镶块4的复位,在基板5上还设置有相对于调整镶块4处于弯曲位置内侧的补偿定位键52,所述补偿定位键52上设置有支撑调整镶块4内侧面的补偿弹簧521,同时在调节螺丝514上还设置有处于活动斜滑块512和基板5之间的复位弹簧515;从而在松开调节螺丝514时,复位弹簧515能够自动驱动活动斜滑块512向上运动,同时补偿弹簧521会驱动调整镶块4张开,实现调整镶块4的自动复位。

[0050]

所述调整镶块4的具体位移量在开始生产时是不确定的,可以根据经验设置,在成形加工后,根据成形弯曲管件的回弹量与设计值进行比较,适应性的改变调整镶块4的补偿量,从而经过2

‑

3次测试即可获得满足生产要求的补偿量,再之后便不需要再改变预成形装置的位置。而前期尝试性的调整补偿量生产的弯曲管件6,还能够在成形后进行加工补偿,不会导致产品的异常。

[0051]

为了降低补偿弹簧521的弯曲量,以降低对其使用寿命的影响;在补偿定位键52上还设置有支撑杆(图未示),所述支撑杆端部与调整镶块4的内侧面抵接,所述补偿弹簧521套设于支撑杆上,支撑杆能够在补偿定位键52上自由滑动,从而使补偿弹簧521只能轴向伸缩,不会因调整镶块4表面的摩擦力在被压缩时发生弯折。

[0052]

在下模2上,沉降槽21内还设置有顶升机构23,所述顶升机构的表面根据沉降槽21和下模容纳腔22的形状适应性设计,弯曲管件6调整回弹量时能够与顶升机构23表面配合,在加工完成后,上模1离开下模2,然后顶升机构23上升将弯曲管件6从沉降槽21内抬升起来,方便取件;所述顶升机构23两侧可通过气缸等直线驱动部件进行固定,为保持平衡,至少在两侧的调整镶块4上应分别设置所述顶升机构23。

[0053]

再参考图3和图4,所述上模1和下模2的基板5上还分别适应性的设置有定位导套组件53,所述定位套到组件53通过销轴结构进行轴向的导向和定位,可通过气缸、丝杆螺母副等直线驱动机构实现上模1与下模2的自动分离。

[0054]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。