一种高精度镁合金薄壁微细管及其复合制备方法

1.本发明涉及金属材料加工技术领域,具体是涉及一种高精度镁合金薄壁微细管及其复合制备方法。

背景技术:

2.随着对镁合金血管支架应用研究的深入与临床应用的推进,镁合金全降解血管支架因兼具较高的支撑强度和生物可降解吸收特性,具有巨大的市场前景。然而,大部分镁合金的基体是密排六方(hcp)结构,塑性变形能力差,难以通过简单的加工制备出高质量的微细管材,因此,医用镁合金薄壁微细管材的制备成为血管支架制备过程中的首个挑战。目前,镁合金薄壁微细管材的制备方法一般分为两个阶段:

3.第一阶段通过挤压成形镁合金细管,为了提高镁合金细管力学性能,研究人员通过多道次变形或引入大量剪切变形以实现晶粒细化及织构弱化,已取得了一定效果。申请号为201811320469.8的中国专利公开了一种制备血管支架用超细晶镁合金微管的方法,首先在挤压比2

‑

4,挤压道次2

‑

8的情况下,对镁合金坯料进行往复挤压加工,然后在挤压比为100

‑

200下,对坯料直接进行正挤压。但这些变形技术通常昂贵、复杂和效率低下;生产的管材长度尺寸受到限制。因此如何在有效地细化管材晶粒尺寸基础上,连续、高效地制备微细长管是镁合金微细管制备面临的第一个问题。第二个阶段是通过多道次拉拔成形薄壁微细管。申请号为201310327209.4的中国专利公开了一种生物可降解镁合金血管内支架用毛细管的精密加工方法,将挤压后的无缝管坯进行多道次轧制、退火,得到细管坯,最后再多道次拉拔、退火,得到镁合金血管内支架用毛细管。而拉拔成形过程中由于镁合金的低塑性及拉拔变形特点,道次变形量小且容易产生裂纹等因素大大增加了加工难度,降低微细管成品率。因此如何在保证管材力学性能的基础上高效缩减管材截面尺寸是镁合金薄壁微细管制备面临的另一个问题。

4.上述两个难点的存在使得传统血管支架用镁合金微细管制备工艺周期长、成品率低,难以形成批量生产能力,目前大多处于实验室研究阶段。面对镁合金血管支架大量应用需求,如何开拓新工艺高质量、高效率制备医用镁合金薄壁微细管,实现镁合金薄壁微细管批量化生产已成为镁合金血管支架广泛应用亟需解决的问题。

技术实现要素:

5.本发明针对上述问题及现有镁合金薄壁微细管制备存在的不足,本发明提出了一种高精度镁合金薄壁微细管及其复合制备方法,该复合制备方法采用“挤压

‑

旋锻

‑

定尺酸蚀”复合工艺制备高强高精生物降解的镁合金薄壁微细管。该工艺依靠旋锻细化管材晶粒,提升性能,通过定尺酸蚀高效缩减管材截面尺寸,可有效缩短加工过程,高效制备高强度高精度生物降解的镁合金薄壁微细管材。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明的一种高精度镁合金薄壁微细管的复合制备方法为,将镁合金棒材采用挤

压和热旋锻工艺,制备得到镁合金微细管;再采用定尺酸蚀方法,形成镁合金薄壁微细管,最后,采用室温旋锻或室温拉拔精整镁合金微细管形状尺寸,得到高精度镁合金薄壁微细管。

8.具体制备方法,包括以下步骤:

9.步骤1:挤压和热旋锻

10.(1)将镁合金棒材进行挤压成形,挤压后退火,得到外径为为6~12mm、壁厚为0.5~2mm的镁合金管坯;其中,挤压温度为300~500℃,挤压比为20~65;

11.(2)对镁合金管坯进行多道次热旋锻,热旋锻的温度为250~500℃,单道次变形量为5~25%,热旋锻后进行退火,得到外径为3~7mm,壁厚0.5~0.8mm的镁合金微细管;

12.步骤2:定尺酸蚀

13.将镁合金微细管进行定尺酸蚀,得到外径2.2~5mm,壁厚0.1~0.5mm的镁合金薄壁微细管;

14.步骤3:整形

15.将镁合金薄壁微细管经过室温旋锻或室温拉拔,总变形量控制在<10%,对镁合金薄壁微细管进行整形,得到高精度镁合金薄壁微细管。

16.在步骤1的(1)中,所述的挤压成型,优选的挤压涂料为氮化硼。

17.在步骤1的(1)中,挤压成形采用的挤压模具,其进行预热,预热温度为300~450℃。

18.在步骤1的(1)中,挤压退火的退火温度为200~400℃,退火时间为30

‑

60min。

19.在步骤1的(2)中,热旋锻采用不加芯轴或加芯轴的方式中一种。

20.在步骤1的(2)中,在两道次热旋锻之间,采用退火工艺,退火温度为200~400℃,退火时间为30

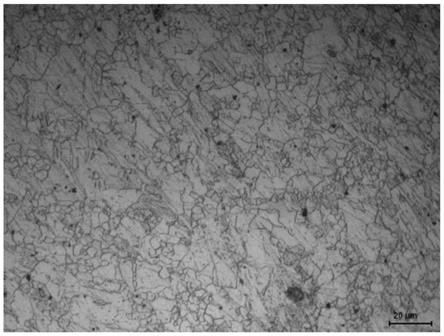

‑

60min。

21.在步骤1的(2)中,热旋锻的进给速度为0.5~1.5mm/s;锻模锤击频率为5~50hz。

22.所述的步骤2中,定尺酸蚀无机械加工,具体为,将镁合金微细管完全浸泡在酸蚀液中,浸泡时间根据酸蚀液类型和待制备的镁合金薄壁微细管的缩减壁厚量确定,优选浸泡时间为1~30min,得到的镁合金薄壁微细管内外表面质量好、壁厚均匀。

23.所述的酸蚀液选用硝酸基酸蚀液、磷酸基酸蚀液或硫酸基酸蚀液的一种。

24.所述的硝酸基酸蚀液,其包括的成分及各个成分的占比为:硝酸占硝酸基酸蚀液的质量浓度为2%~10%,柠檬酸钠占硝酸基酸蚀液的质量体积浓度为0~5g/l。

25.所述的磷酸基酸蚀液,其包括的成分及各个成分的占比为:磷酸占磷酸基酸蚀液的质量浓度为3%~15%,柠檬酸钠占磷酸基酸蚀液的质量体积浓度为0~5g/l。

26.所述的硫酸基酸蚀液,其包括的成分及各个成分的占比为:硫酸占硫酸基酸蚀液的质量浓度为2%~10%,柠檬酸钠占硫酸基酸蚀液的质量体积浓度为0~5g/l。

27.所述的步骤3中,室温旋锻或室温拉拔采用1~2道次进行。

28.一种高精度镁合金薄壁微细管,采用上述制备方法制得。

29.所述的一种高精度镁合金薄壁微细管,其成分为多元镁合金,优选为mg

‑

al系、mg

‑

mn系、mg

‑

zn系、mg

‑

re系、mg

‑

al

‑

zn系、mg

‑

al

‑

mn系、mg

‑

zn

‑

zr系、mg

‑

re

‑

zn系、mg

‑

re

‑

cu系、mg

‑

re

‑

ni系、mg

‑

al

‑

mn

‑

zn系、mg

‑

gd

‑

zn

‑

zr系或mg

‑

gd

‑

y

‑

zr系中的一种。

30.所述的高精度镁合金薄壁微细管,其晶粒尺寸为2μm~20μm,抗拉强度为250mpa~

400mpa,伸长率为12%~30%,尺寸精度为

±

1%。

31.本发明的一种高精度镁合金薄壁微细管及其复合制备方法,相比于现有技术,其有益效果为:

32.本发明提供的一种高精度医用镁合金薄壁微细管的复合制备工艺,省略常规使用的拉拔或者轧制等工艺。利用挤压,热旋锻加工的方法制备小尺寸镁合金微细管,通过较大的塑性变形保证微细管具有良好的力学性能,然后采用定尺酸蚀的方法,在无机械加工的条件下高效缩减镁合金微观直径及壁厚,成形薄壁微合金微细管,能够高效缩减微细管壁厚,并用室温旋锻整形工艺进一步提高管材精度。其工艺方法简单,制备的镁合金薄壁微细管具有力学性能好、壁厚均匀、表面质量好、尺寸精度高特点,加工设备简单,成形质量可控,成品率高,有利于医用镁合金薄壁微细管的批量化生产。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1为实施例1所述制备的高精度镁合金薄壁微细管;

35.图2为实施例2所述制备的高精度镁合金薄壁微细管;

36.图3为实施例2镁合金薄壁微细管显微组织;

37.图4为实施例3所述制备的高精度镁合金薄壁微细管;

38.图5为实施例4所述制备的高精度镁合金薄壁微细管。

具体实施方式

39.下面结合实施例对本发明作进一步的详细说明。

40.实施例1

41.采用商用az31合金棒材,在模具温度300℃、挤压温度350℃、挤压比为20的条件下,挤压成形获得外径为8mm、壁厚为1.0mm的镁合金管坯。

42.在温度为250℃,道次变形量15%条件下,采用加芯轴的方式,对上一步骤中获得的挤压az31镁合金管坯进行多道次热旋锻,进给速度为0.9mm/s;锻模锤击频率为15hz,道次间退火温度为200℃、时间30min,得到外径为6mm,壁厚0.6mm的az31镁合金微细管。

43.将热旋锻后的az31镁合金微细管材进行定尺酸蚀处理,采用酸蚀液为硝酸基酸蚀液,硝酸基酸蚀液的配方:硝酸占硝酸基酸蚀液的质量浓度为2%,柠檬酸钠占硝酸基酸蚀液的质量体积浓度为2g/l,将脱脂清洁后的az31镁合金微细管材完全浸泡于酸蚀液中10分钟后取出清洗,获得外径4mm,壁厚0.4mm的az31镁合金薄壁微细管。

44.将定尺酸蚀处理后的az31镁合金薄壁微细管进行2道次室温旋锻,总变形量低于10%,对管材进行整形获得具有高精度镁合金薄壁微细管,其实物图见图1。

45.按照gb/t 228.1

‑

2010标准,对所述镁合金薄壁微细管进行抗拉强度和伸长率的测试;测试结果分别为265mpa和23.5%。

46.实施例2

47.采用商用az31合金棒材,在模具温度300℃、挤压温度350℃、挤压比为30的条件下,挤压成形获得外径为6mm、壁厚为0.8mm的镁合金管坯。

48.在温度为250℃,道次变形量20%条件下,采用加芯轴的方式,对上一步骤中获得的挤压az31镁合金管坯进行多道次热旋锻,进给速度为1.2mm/s;锻模锤击频率为20hz,道次间退火温度为200℃、时间30min,得到外径为4mm,壁厚0.6mm的az31镁合金微细管。

49.将热旋锻后的az31镁合金微细管材进行定尺酸蚀处理,采用酸蚀液为磷酸基酸蚀液,磷酸基酸蚀液配方:磷酸占磷酸基酸蚀液的质量浓度为5%,柠檬酸钠占磷酸基酸蚀液的体积浓度为1g/l,将脱脂清洁后的az31镁合金微细管材完全浸泡于酸蚀液中10分钟后取出清洗,获得外径3.5mm,壁厚0.3mm的az31镁合金薄壁微细管。

50.将定尺酸蚀处理后的az31镁合金薄壁微细管进行2道次室温旋锻,总变形量低于10%,对管材进行整形获得具有高精度镁合金薄壁微细管,其实物图见图2。

51.图3为所述制备的高精度镁合金薄壁微细管的显微组织,平均晶粒尺寸6.53μm。按照gb/t 228.1

‑

2010标准,对所述镁合金薄壁微细管进行抗拉强度和伸长率的测试;测试结果分别为283mpa和25.2%。

52.实施例3

53.采用商用we43合金棒材,在模具温度350℃、挤压温度400℃、挤压比为30的条件下,挤压成形获得外径为10mm、壁厚为1mm的镁合金管坯。

54.在温度为300℃,道次变形量10%条件下,采用加芯轴的方式,对上一步骤中获得的挤压we43镁合金管坯进行多道次热旋锻,进给速度为1.5mm/s;锻模锤击频率为15hz,道次间退火温度为200℃、时间40min,得到外径为7mm,壁厚0.7mm的we43镁合金微细管。

55.将热旋锻后的az31镁合金微细管材进行定尺酸蚀处理,采用酸蚀液为磷酸基酸蚀液,磷酸基酸蚀液配方:磷酸占磷酸基酸蚀液的质量浓度为10%,柠檬酸钠占磷酸基酸蚀液体积浓度为1g/l,将脱脂清洁后的we43镁合金微细管材完全浸泡于酸蚀液中20分钟后取出清洗,获得外径5mm,壁厚0.5mm的we43镁合金薄壁微细管。

56.将定尺酸蚀处理后的we43镁合金薄壁微细管进行2道次室温旋锻,总变形量低于10%,对管材进行整形获得具有高精度镁合金薄壁微细管,其实物图见图4。

57.按照gb/t 228.1

‑

2010标准,对所述镁合金薄壁微细管进行抗拉强度和伸长率的测试;测试结果分别为328mpa和13.2%。

58.实施例4

59.采用商用we43合金,在模具温度380℃、挤压温度420℃、挤压比为50的条件下,挤压成形获得外径为8mm、壁厚为1mm的镁合金管坯。

60.在温度为300℃,道次变形量15%条件下,采用加芯轴的方式,对上一步骤中获得的挤压we43镁合金管坯进行多道次热旋锻,进给速度为0.5mm/s;锻模锤击频率为20hz,道次间退火温度为250℃、时间30min,得到外径为6mm,壁厚0.6mm的we43镁合金微细管。

61.将热旋锻后的we43镁合金微细管材进行定尺酸蚀处理,采用酸蚀液为硝酸基酸蚀液,硝酸基酸蚀液配方:硝酸占硝酸基酸蚀液质量浓度为2%,柠檬酸钠占硝酸基酸蚀液体积浓度为2g/l,将脱脂清洁后的we43镁合金微细管材完全浸泡于酸蚀液中20分钟后取出清洗,获得外径4mm,壁厚0.4mm的we43镁合金薄壁微细管。

62.将定尺酸蚀处理后的we43镁合金薄壁微细管进行2道次室温旋锻,总变形量低于

10%,对管材进行整形获得具有高精度镁合金薄壁微细管,其实物图见图5。

63.按照gb/t 228.1

‑

2010标准,对所述镁合金薄壁微细管进行抗拉强度和伸长率的测试;测试结果分别为356mpa和14.5%。

64.实施例5

65.采用商用az31合金棒材,在模具温度300℃、挤压温度350℃、挤压比为20的条件下,挤压成形获得外径为8mm、壁厚为1.0mm的镁合金管坯。

66.在温度为250℃,道次变形量15%条件下,采用不加芯轴的方式,对上一步骤中获得的挤压az31镁合金管坯进行多道次热旋锻,进给速度为0.5mm/s;锻模锤击频率为20hz,道次间退火温度为200℃、时间30min,得到外径为6mm,壁厚0.6mm的az31镁合金微细管。

67.将热旋锻后的az31镁合金微细管材进行定尺酸蚀处理,采用酸蚀液为磷酸基酸蚀液,磷酸基酸蚀液配方:磷酸占磷酸基酸蚀液质量浓度为5%,柠檬酸钠占磷酸基酸蚀液体积浓度为1g/l,将脱脂清洁后的az31镁合金微细管材完全浸泡于酸蚀液中10分钟后取出清洗,获得外径5mm,壁厚0.5mm的az31镁合金薄壁微细管。

68.将定尺酸蚀处理后的az31镁合金薄壁微细管进行2道次室温旋锻,总变形量低于10%,对管材进行整形获得具有高尺寸精度的镁合金薄壁微细管高精度镁合金薄壁微细管。

69.按照gb/t 228.1

‑

2010标准,对所述镁合金薄壁微细管进行抗拉强度和伸长率的测试;测试结果分别为258mpa和22.3%。

70.对比例1

71.采用商用az31合金,在模具温度300℃、挤压温度350℃、挤压比为10的条件下,挤压成形获得外径为8mm、壁厚为1.0mm的镁合金管坯。

72.在温度为250℃,道次变形量20%条件下,采用加芯轴的方式,对上一步骤中获得的挤压az31镁合金管坯进行多道次热旋锻,进给速度为1.2mm/s;锻模锤击频率为20hz,道次间退火温度为200℃、时间30min,得到外径为4mm,壁厚0.6mm的az31镁合金微细管。

73.将热旋锻后的az31镁合金微细管材进行定尺酸蚀处理,采用酸蚀液为磷酸基酸蚀液,磷酸基酸蚀液配方:磷酸占磷酸基酸蚀液质量浓度为5%,柠檬酸钠占磷酸基酸蚀液体积浓度为1g/l,将脱脂清洁后的az31镁合金微细管材完全浸泡于酸蚀液中10分钟后取出清洗,获得外径3.5mm,壁厚0.4mm的az31镁合金薄壁微细管。

74.将定尺酸蚀处理后的az31镁合金薄壁微细管进行2道次室温旋锻,总变形量低于10%,对管材进行整形获得具有高尺寸精度的镁合金薄壁微细管高精度镁合金薄壁微细管。

75.按照gb/t 228.1

‑

2010标准,对所述镁合金薄壁微细管进行抗拉强度和伸长率的测试;测试结果分别为235mpa和20.6%。

76.将其和实施例2相比,挤压比降低,则其抗拉强度降低,说明在管坯成形工艺中挤压比的选择对合金的力学性能起到重要作用。

77.对比例2

78.采用商用we43合金,在模具温度350℃、挤压温度400℃、挤压比为30的条件下,挤压成形获得外径为10mm、壁厚为1mm的镁合金管坯。

79.在温度为300℃,单道次变形量30%条件下,采用加芯轴的方式,对上一步骤中获

得的挤压we43镁合金管坯进行多道次热旋锻,进给速度为1.5mm/s;锻模锤击频率为15hz,道次间退火温度为200℃、时间40min,在多道次旋锻过程中管坯发生开裂。

80.对于所公开的实施例的上述说明,是使本领域专业技术人员能够实现或使用本发明,而不是对本发明权利要求的限定。对实施例的多种修改,特别是镁合金具体类型的修改对本领域的专业技术人员来说将是显而易见的。本发明中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1