一种卡钳活塞孔加工工艺的制作方法

1.本发明属于刹车系统的卡钳加工技术领域,尤其涉及一种卡钳活塞孔加工工艺。

背景技术:

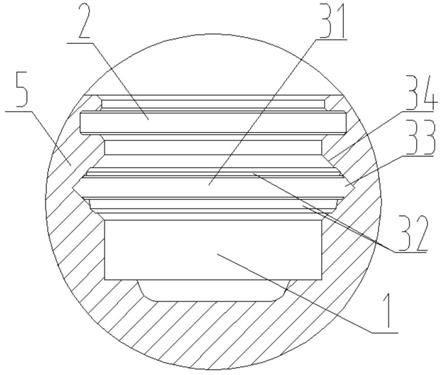

2.卡钳活塞孔是卡钳上的关键部位,卡钳活塞孔的精度直接影响刹车系统的性能和使用寿命。卡钳活塞孔的典型结构如图1所示,卡钳活塞孔用于配合活塞,活塞孔内壁设置有防尘槽和矩形密封槽,矩形密封槽内配合密封圈。

3.现有技术中,文献cn2020104458781公开了一种汽车制动卡钳及其制造方法,它包含前壳体和后壳体,前壳体的外侧设置凸台,前壳体和凸台的上方两侧均设置有第一凹槽,后壳体的外侧上方设置有第二凹槽,前壳体和后壳体的内侧相对应位置均设置有活塞孔(即卡钳活塞孔),该汽车制动卡钳是通过铸造成型的一体化成形结构,免去后续的cnc机加工和人工开孔的步骤。然而,这种加工方式存在废品率高和活塞孔精度低的问题。

4.尽管采用机加工能够提高活塞孔精度,但是现有机加工卡钳活塞孔的方法(国产卡钳活塞孔通常是采用车活塞孔

‑

车矩形密封槽

‑

车防尘槽的车孔工艺)会导致加工出的卡钳出现漏油问题,漏油卡钳占比约20%,显然,这会大幅增加卡钳维护和更换的频率。基于此,在机加工卡钳活塞孔后,通常需要安排专人或借助于专用仪器检测活塞孔是否合格,对不合格的产品进行二次加工,更关键地是,即使经过挑选或二次加工通常也只能将漏油卡钳占比控制在0.08%。

技术实现要素:

5.本发明目的在于提供一种卡钳活塞孔加工工艺,以解决加工出的漏油卡钳占比高的技术问题。

6.一种卡钳活塞孔加工工艺,其特征在于,步骤包括:首次粗车活塞孔中的矩形密封槽,首次粗车后的矩形槽一直径比矩形密封槽的最终直径小;再次粗车活塞孔中的矩形密封槽,再次粗车后的矩形槽二直径比矩形槽一直径小;在矩形槽侧壁车积油槽;根据矩形密封槽的最终直径精车矩形密封槽。

7.进一步地,在车积油槽前或车积油槽后对粗车后的矩形槽端部进行倒角。

8.为能够更好地防止卡钳使用一段时间后易出现漏油的情况,矩形槽一直径比矩形密封槽的最终直径小1mm,矩形槽二直径比矩形槽一直径小1mm。

9.作为优选,将积油槽加工在矩形槽侧壁中部,积油槽的两斜壁之间的夹角为60

‑

90

°

,积油槽深0.2

‑

0.4mm。

10.作为本发明的优选方案,前述卡钳活塞孔加工工艺步骤依序包括:步骤1,车活塞孔,或者,车活塞后在活塞孔侧壁车进油槽;步骤2,首次粗车活塞孔中的矩形密封槽,首次粗车后的矩形槽一直径比矩形密封槽的最终直径小;步骤3,车防尘槽;其中,步骤2和步骤3可以同步实施;

步骤4,再次粗车活塞孔中的矩形密封槽,再次粗车后的矩形槽二直径比矩形槽一直径小;步骤5,在矩形槽侧壁车积油槽,并对粗车后的矩形槽上下两端进行倒角;步骤6,精车矩形密封槽。

11.有益效果:采用本发明方案在卡钳上加工活塞孔,加工出的活塞孔合格率高,不仅能够防止加工出的卡钳易出现漏油的问题,大幅降低了漏油卡钳占比,经两万次模拟活塞运行试验后均未出现卡钳漏油的情况,而且彻底解决了活塞孔内积屑的问题,既无需借助于内窥仪器检测活塞孔内积屑情况,也无需操作人员手动触摸检测活塞孔内积屑情况。

附图说明

12.图1为实施例中卡钳活塞孔所在部位的示意图;图2为实施例1中步骤1结束后的示意图;图3为实施例1中步骤3结束后的示意图;图4为实施例1中步骤4结束后的示意图;图5为实施例1中步骤5结束后的示意图;图6为实施例1中步骤6结束后的示意图;图中,1—活塞孔、2—防尘槽、3—矩形密封槽、4—进油通道、5—卡钳本体、6—积油槽、7—倒角,11—矩形密封槽边沿(即矩形密封槽加工的最终边界线)、31—首次粗车区域的矩形槽一、32—再次粗车区域的矩形槽二、33—加工区域的积油槽、34—倒角区域、35—矩形密封槽的精车区域。

具体实施方式

13.下面结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明部分实施例,而不是全部的实施例。

14.实施例1需要加工出卡钳活塞孔如图1所示,活塞孔1整体为圆形孔,其下部侧壁设置有进油通道4,活塞孔1是在卡钳本体5上进行机加工的,加工后的活塞孔1侧壁具有防尘槽2和矩形密封槽3,矩形密封槽3侧壁具有积油槽6,矩形密封槽3上端部和下端部均具有倒角7。

15.本实施例中卡钳活塞孔的加工工艺步骤依序包括:步骤1,在卡钳本体5上车活塞孔1,车活塞孔1结束后如图2所示;步骤2,在矩形密封槽3的边界11内,首次粗车活塞孔中的矩形密封槽(指矩形密封槽未完全车成型),首次粗车后的矩形槽一31直径比矩形密封槽3的最终直径小1mm(忽略误差),即二者之间的单侧径向深度差0.5mm;步骤3,车防尘槽2,步骤2和车防尘槽2结束后的状态如图3所示;步骤4,在矩形密封槽3的边界11内,再次粗车活塞孔中的矩形密封槽,再次粗车后的矩形槽二32直径比矩形槽一31直径小1mm(忽略误差),即二者之间的单侧径向深度差0.5mm,本步骤结束后的状态如图4所示;步骤5,在矩形槽侧壁(标号33所指区域)车积油槽6,并对粗车后的矩形槽上下两端部进行倒角,矩形槽上端部的倒角在标号34所指区域,车积油槽6结束后的状态如图5所

示;其中,积油槽6加工在矩形槽侧壁中部,积油槽6的两斜壁之间的夹角为60

‑

90

°

,积油槽6深0.2

‑

0.4mm(相对于矩形密封槽3侧壁径向凹进去0.2

‑

0.4mm);步骤6,结合矩形密封槽边界在图6中标号35所指区域精车矩形密封槽3,精车矩形密封槽3结束后的状态图如图6和图1所示。

16.实施例2需要加工出卡钳活塞孔参照实施例1。

17.本实施例中卡钳活塞孔的加工工艺步骤依序包括:步骤1,在卡钳本体5上车活塞孔1,车活塞孔1结束后如图2所示;步骤2,车防尘槽2,同时在矩形密封槽3的边界11内,首次粗车活塞孔中的矩形密封槽(指矩形密封槽未完全车成型),首次粗车后的矩形槽一31直径比矩形密封槽3的最终直径小1mm(忽略误差),即二者之间的单侧径向深度差0.5mm;结束后的状态如图3所示;本步骤中,采用根据活塞孔内部结构设计的专用刀具,车防尘槽2和粗车矩形密封槽一次成型;步骤3,在矩形密封槽3的边界11内,再次粗车活塞孔中的矩形密封槽,再次粗车后的矩形槽二32直径比矩形槽一31直径小1mm(忽略误差),即二者之间的单侧径向深度差0.5mm,本步骤结束后的状态如图4所示;步骤4,在矩形槽侧壁(标号33所指区域)车积油槽6,并对粗车后的矩形槽上下两端部进行倒角,矩形槽上端部的倒角在标号34所指区域,车积油槽6结束后的状态如图5所示;其中,积油槽6加工在矩形槽侧壁中部,积油槽6的两斜壁之间的夹角为60

‑

90

°

,积油槽6深0.2

‑

0.4mm(相对于矩形密封槽3侧壁径向凹进去0.2

‑

0.4mm);步骤5,结合矩形密封槽边界在图6中标号35所指区域精车矩形密封槽3,精车矩形密封槽3结束后的状态图如图6所示。

18.实施例3 针对卡钳活塞孔内壁下部设有进油槽的结构,其加工工艺步骤依序包括:步骤1,车活塞孔,并在活塞孔侧壁车进油槽;步骤2,首次粗车活塞孔中的矩形密封槽,首次粗车后的矩形槽一直径比矩形密封槽的最终直径小0.5

‑

1mm;步骤3,车防尘槽;步骤4,再次粗车活塞孔中的矩形密封槽,再次粗车后的矩形槽二直径比矩形槽一直径小0.5

‑

1mm;步骤5,在矩形槽侧壁车积油槽,并对粗车后的矩形槽上下两端进行倒角;步骤6,精车矩形密封槽。

19.采用实施例1和实施例2中方案加工活塞孔后,分别对其卡钳对应的刹车系统进行刹车试验,试验条件参照其配套车辆的刹车试验工况,刹车试验次数均设定为两万次,每刹车一次相当于活塞运行一次,试验开始时和试验过程中定期观察活塞孔的漏油情况,结果表明,试验开始时和试验结束后完全无漏油情况出现。

20.采用实施例1和实施例2中的方案分别加工500套卡钳,统计并检测显示,其中四套卡钳因卡钳本体质量不合格而排除,其余所有卡钳的活塞孔内均无积屑,均无漏油情况发生,漏油卡钳占比为0。

21.采用本发明方案在卡钳上加工活塞孔,加工出的活塞孔合格率高,不仅能够防止加工出的卡钳易出现漏油的问题,大幅降低了漏油卡钳占比,经两万次模拟活塞运行试验后均未出现卡钳漏油的情况,而且彻底解决了活塞孔内积屑的问题,既无需借助于内窥仪器检测活塞孔内积屑情况,也无需操作人员手动触摸检测活塞孔内积屑情况。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1