一种焊接机器人用铝合金环轨制作方法与流程

1.本发明涉及到铝合金加工技术领域,具体为一种焊接机器人用铝合金环 轨制作方法。

背景技术:

2.随着自动化焊接技术的不断发展,轨道式焊接机器人在现场管道现场安 装方面得到了广泛应用,但是由于焊接设备不同,应用环境不同,不同设备 采用了不同的焊接轨道机器人,对于不同的焊接小车,其轨道的截面形状、 截面尺寸、材质及配合的轨道焊接机器人都有所不同。核电站用轨道式焊接 机器人使用的环形轨道需要高精度、强度高,同时承受摩擦、高温、海洋潮 湿耐蚀等恶虐环境,因此,对轨道质量要求很高。目前核电站用全位置轨道 焊接机器人轨道依赖进口,轨道价格昂贵,制约着核电自动焊技术发展和应 用。国内轨道焊接机器人配套的轨道适应性不强,无法在核电站主蒸汽、主 给水等核心系统焊接设备上使用,主要是其加工工艺无法保证环轨在高温 (200℃)环境下使用的稳定性,容易发生变形;加工工序导致环轨连接处错 边较多,导致焊接机器人焊接质量下降,尤其是对于主蒸汽、主给水核电核 心系统,设备的稳定性直接影响系统质量。

技术实现要素:

3.本发明的目的在于提供一种焊接机器人用铝合金环轨制作方法,用于解 决上述技术问题。

4.本发明采用的技术方案如下:

5.一种焊接机器人用铝合金环轨制作方法,包括以下操作步骤:

6.s1、选材,选用板状的铝合金,且所述铝合金厚度大于环轨宽度的5%;

7.s2、外形切割,在切割时预留精加工余量,经过两次切割后形成半圆形 的铝半圈;

8.s3、轨道精加工,且精加工顺序为打孔、外圆加工、内圆加工和滚花;

9.s4、时效处理,时效温度为200

±

5℃,保温时间为10小时以上;

10.s5、表面第一次处理工艺,包括表面喷丸处理和硬质阳极氧化处理;

11.s6、表面第二次处理工艺,包括表面喷涂钝化液处理;

12.s7、水洗处理,将所述环轨浸泡在纯净水内,去除所述环轨的表面的钝 化液;

13.s8、打孔、攻丝及安装螺套。

14.作为优选,在s2中,经过一次切割后形成粗加工环轨,需要对粗加工环 轨进行去应力处理,且去应力处理温度为550℃,保温时间围为3小时。

15.作为进一步的优选,在s2中,采用线切割或者大型立式车床进行切割, 从铝合金板的外部向内部切取不同直径的所述粗加工环轨。

16.作为优选,在s2中,所述精加工余量具体为精加工内径小于所述铝半圈 内径5mm,精加工外径大于所述铝半圈外径5mm。

17.作为优选,在s3中,打孔过程为:在所述铝半圈端面加工定位销孔和组 对螺栓孔,

按照图纸要求进行组对,形成完整的环形轨道。

18.作为进一步的优选,外圆加工过程为:将所述环形轨道安装在外圈工装 夹具上进行加工,进行外圈表面加工。

19.作为进一步的优选,内圈加工过程为:将所述环形轨道安装在内圈工装 夹具上进行加工,进行外圈表面加工。

20.作为进一步的优选,滚花过程为:将所述环形轨道安装在所述外圈工装 夹具上进行滚花,滚花使用切削滚花刀具。

21.作为进一步的优选,在s5中,所述表面喷丸处理包括:所述环形轨道表 面进行喷丸处理,喷砂粒度直径为0.1mm

‑

0.3mm。

22.上述技术方案具有如下优点或有益效果:

23.本发明中,通过选用市场现有的铝合金板材,加工制造的全位置焊接设 备配套环轨,该方法可以提高铝合金材料的利用率,加工完成的环轨具有高 温环境下稳定性好,环轨拼接精度高,拼接端面重合性高,变形小,环轨椭 圆度小,表面耐磨性能好,保证了全位置设备焊接过程质量的稳定性。

附图说明

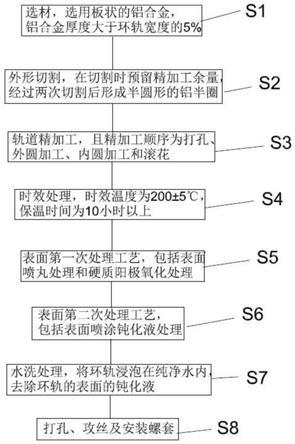

24.图1是本发明中焊接机器人用铝合金环轨制作方法的流程图;

25.图2是本发明中的环轨的结构示意图;

26.图3是本发明中的铝半圈的结构示意图;

27.图4是本发明中的粗加工环轨切割图。

28.图5是本发明中的铝半圈拼接端面装配图。

29.图中:1、环轨;2、组对螺栓孔;3、公头;4、母头;5、第一螺孔。

具体实施方式

30.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所 描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中 的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有 其他实施例,都属于本发明保护的范围。

31.在本发明的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、

ꢀ“

左”、“右”、“竖直”、“水平”、“内”、“外”等,其所指示的方 位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明 和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以 特定的方位构造和操作,因此不能理解为对本发明的限制。此外,如出现术 语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗 示相对重要性。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,如出 现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连 接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连 接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部 的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本 发明中的具体含义。

33.图1是本发明中的焊接机器人用铝合金环轨制作方法的流程图,图2是 本发明中

的环轨的结构示意图,图3是本发明中的铝半圈的结构示意图,图 4是本发明中的粗加工环轨切割图,图5是本发明中的铝半圈拼接端面装配 图,请参见图1至图5所示,示出了一种焊接机器人用铝合金环轨制作方法, 包括:包括以下操作步骤:

[0034][0035]

s1、选材,选用板状的铝合金,且铝合金厚度大于环轨1宽度的5%;

[0036]

s2、外形切割,在切割时预留精加工余量,经过两次切割后形成半圆形 的铝半圈;本实施例中,选用的是正方形铝合金板,首次切割后形成的是粗 加工环轨,然后再对粗加工环轨进行切割,形成等分的两个半圆形的铝半圈。

[0037]

s3、轨道精加工,且精加工顺序为打孔、外圆加工、内圆加工和滚花;

[0038]

s4、时效处理,时效温度为200

±

5℃,保温时间为10小时以上;可使 环轨1由于加工过程积累内应力消除,形状趋于稳定状态,在后期高温环境 下使用时,仍然保证其形状和性能。

[0039]

s5、表面第一次处理工艺,包括表面喷丸处理和硬质阳极氧化处理;

[0040]

s6、表面第二次处理工艺,包括表面喷涂钝化液处理;采用表面第二次 处理工艺,可以进一步的增加环轨1表面的耐腐蚀性,且钝化液加水调制至 ph值为4.3,浓度130g/l,浸泡处理时间120

‑

300s。

[0041]

s7、水洗处理,将环轨1浸泡在纯净水内,去除环轨1的表面的钝化液;

[0042]

s8、打孔、攻丝及安装螺套。可按照图纸要求对不同规格轨道相应位置 打孔,并进行攻丝,攻丝完成安装螺套。安装螺套可以保护铝合金材料螺纹, 提高螺纹在频繁拆装情况的使用寿命,同时提高环轨1使用寿命和维护周期。 本实施例中,环轨1为为两个相同的半环形轨道(铝半圈)拼接而成,环轨 1上有均匀分布的第一螺孔5,半环形轨道两个端面为配合的安装孔和螺纹 孔,如图2所示。安装孔和组队螺栓孔两侧各有一个定位孔,定位孔(定位 销孔)采用公头3与母头4配合。环轨1材料采用90mm厚度7075

‑

t6铝合金 板进行加工,能够降低环轨1材料成本和加工成本。

[0043]

进一步,作为一种较佳的实施方式,在s2中,经过一次切割后形成粗加 工环轨,需要对粗加工环轨进行去应力处理,且去应力处理温度为550℃, 保温时间围为3小时。本实施例中,切割完成后将粗加工环轨进行去应力热 处理,采用去应力处理,能够主要消除铝合金板自身轧制过程及切割过程中 产生的内应力。

[0044]

进一步,作为一种较佳的实施方式,在s2中,采用线切割或者大型立式 车床进行切割,从铝合金板的外部向内部切取不同直径的粗加工环轨。本实 施例中的粗加工环轨经过再次切割后形成铝半圈。

[0045]

进一步,作为一种较佳的实施方式,在s2中,精加工余量具体为精加工 内径小于铝半圈内径5mm,精加工外径大于铝半圈外径5mm。

[0046]

进一步,作为一种较佳的实施方式,在s3中,打孔过程为:在铝半圈端 面加工定位销孔和组对螺栓孔2,按照图纸要求进行组对,形成完整的环形 轨道。热处理冷却后将粗加工环轨切割为两个相同的半环形的铝半圈,将两 个半环形铝半圈的垂直端面加工定位孔和螺纹孔,加工完成,将两个半环形 的铝半圈安装公母定位销,安装完成,将两个半圆形的铝半圈对接,对接端 面如图5所示。拼接完成进行锁紧螺栓后形成环轨1(环形轨道)。按照图3 铝半圈端面图进行精加工,加工过程为了保证加工精度,采用工装夹具对环 轨1进行

固定。

[0047]

进一步,作为一种较佳的实施方式,外圆加工过程为:将环形轨道安装 在外圈工装夹具上进行加工,进行外圈表面加工。

[0048]

进一步,作为一种较佳的实施方式,内圈加工过程为:将环形轨道安装 在内圈工装夹具上进行加工,进行外圈表面加工。

[0049]

进一步,作为一种较佳的实施方式,滚花过程为:将环形轨道安装在外 圈工装夹具上进行滚花,滚花使用切削滚花刀具。本实施例中的精加工主要 进行外圆、内圆、侧面、均布定位销孔和组对螺栓孔2(打孔不攻丝)以及 外表面滚花处理,为了减小挤压滚花对环轨1产生加工应力,采用机械切削 滚花刀具进行加工。

[0050]

进一步,作为一种较佳的实施方式,在s5中,表面喷丸处理包括:环形 轨道表面进行喷丸处理,喷砂粒度直径为0.1mm

‑

0.3mm。通过表面喷丸处理, 能够提高硬质阳极氧化处理附着效果。硬质阳极氧化处理主要目的是:提高 轨道各种性能,包括耐蚀性、耐磨性、耐候性、绝缘性及吸附性,具体工艺 为:除油、洗涤、碱蚀、洗涤、硬质阳极氧化处理、洗涤、封闭、冲洗、干 燥,采用200

‑

250g/l硫酸溶液,时间为60

‑

90min,电流密度2.0

‑

4.0a/dm 2

,阳极氧化厚度为40

‑

60um,完成后轨道表面硬度达到550hv。表面处理结 束后进行攻丝和安装螺套,这样就完成环轨1加工。采用本发明中的方法制 作的轨道式焊接机器人配套轨道,可以很好的保证环轨1的椭圆度、环轨1 对接面的错边量,与进口的轨道相比,性能达到进口产品质量水平,同时, 缩短环轨1采购周期和价格,对于项目实施具有重要意义。

[0051]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及 保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书 及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含 在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1