一种清洁车箱体的焊接方法与流程

1.本发明涉及一种清洁车箱体的焊接方法,属于箱体加工技术领域。

背景技术:

2.随着城市道路的快速发展及城市绿化面积的不断扩大,城市道路保洁压力也日益增大。道路保洁用环卫车在其中发挥着重要的作用,特别是洗扫车,因其具备清扫和清洗相结合的功能,特别适合国内城市道路作业需求,市场保有量及需求越来越大。水箱箱体是道路洗扫车等环卫车的重要组成部分,主要容纳车辆正常洗地作业所需要的清水及回收后的污水、垃圾。

3.清洁车的箱体主要作用为容纳车辆作业使用的清水以及从地面回收的污水及垃圾,必须有足够的密封性能。

4.清洁车箱体采用的是清水仓与污水仓设于同一箱体内的一体化箱体结构,是通过箱体内的中间隔板及斜铺板将箱体的内腔分隔成清水仓及污水仓。

5.清洁车的箱体主要由折弯板拼焊形成的支撑骨架和围板焊接组成,结构复杂、零部件较多,若小组件到大组件拼焊过程中顺序不合理,会导致部分位置没有空间进行焊接。焊缝不连续或存在缺陷,清水箱部分、污水箱部分、大气环境无法完全隔开,会导致箱体内部的介质向外部环境渗漏或者清水、污水相互侵入,整机功性能无法实现。因此需要合理的组对焊接顺序及焊接工艺,保证焊缝连续性,以满足箱体的功能及要求。

6.此外,清水仓与污水仓要进行隔离,而立柱则会穿越清水仓与污水仓,为了避免清水污水通过立柱相互侵入,故需要将立柱与侧板及斜铺板的完全密封,具体需要把立柱与侧板的连接面的两侧缝隙沿上、下完全密封焊接,并把斜铺板与立柱的交界部分焊点密封,一般立柱长在2

‑

3米,采用这种方式立柱与侧板、斜铺板全面无缝焊接,其每个竖立柱及竖骨架的焊缝长达4

‑

6米,不仅焊接工作量太大,而且很容易形成漏点,也会存在污水清水相互侵入的现象。

技术实现要素:

7.本发明针对现有技术存在的不足,提供一种焊接操作方便,焊接后箱体强度高,且具有良好的密封性,避免清水仓与污水仓相互侵入的清洁车箱体的焊接方法。

8.本发明解决上述技术问题的技术方案如下:一种清洁车箱体的焊接方法,所述箱体包括底部框架总成、前板总成、后壁板总成、清水仓竖立柱总成、污水仓骨架总成、外围板总成、斜铺板骨架总成、斜铺板总成及顶板总成,所述底部框架总成包括底板框架及设置在底板框架上的底板,所述前板总成包括前壁板总成及通过清水仓横骨架总成与所述前壁板总成连接的中间隔板总成,所述中间隔板总成设于所述前壁板总成的后侧,具体焊接步骤如下:

9.1)在底部框架总成上焊接前壁板总成及后壁板总成;底板焊接在底板框架上,通过前壁板总成焊接在底板的前部实现前板总成的安装,后壁板总成焊接在所述底板的后

部;

10.2)将清水仓竖立柱总成焊接在中间隔板总成与后壁板总成之间的所述底板的两侧,所述清水仓竖立柱总成包括清水仓竖立柱,同一侧的清水仓竖立柱的外侧面在同一平面上,清水仓竖立柱与底板形成的焊缝为连续的工作焊缝;

11.3)在后壁板总成、中间隔板总成及清水仓竖立柱总成之间焊接污水仓骨架总成,所述污水仓骨架总成包括污水仓竖立柱,所述污水仓竖立柱对应焊接在清水仓竖立柱上;

12.4)在箱体的左、右两侧密封焊接外围板总成,所述外围板总成包括左、右侧板,所述侧板的内表面与清水仓竖立柱、污水仓竖立柱紧密贴合;在底板、后壁板总成及前板总成形成的腔体内焊接斜铺板骨架总成,斜铺板骨架总成与外围板总成紧密贴合,间隙不超过1mm;在斜铺板骨架总成上焊接斜铺板总成,斜铺板总成前侧、后侧及左、右两侧分别与中间隔板总成、底板及外围板总成密封焊接,具体斜铺板总成的斜铺板的前侧与中间隔板总成的下端焊接,斜铺板的后侧与底板焊接,斜铺板的左、右两侧分别与外围板总成的左、右侧板焊接;在箱体的顶部焊接顶板总成。

13.本发明的有益效果是:对箱体进行整体规划,将箱体分成多个焊接组件,然后依次对各个焊接组件总成进行有序的焊接,在适当位置的过焊孔预留、合适位置的断面封堵以及整体的有序的组对焊接,不仅焊接方便,而且实现焊缝连续有效,保证箱体密封性及箱体的焊接强度,避免箱体渗漏及清水、污水相互侵入的现象。

14.在上述技术方案的基础上,本发明还可以做如下改进。

15.进一步的,上述步骤2)还包括在所述清水仓竖立柱的上端焊接盖板,所述污水仓竖立柱焊接在清水仓竖立柱和/或盖板上,所述清水仓竖立柱伸出斜铺板的部分及盖板与所述侧板的交界处进行密封焊接。

16.采用上述进一步方案的有益效果是,在清水仓竖立柱的顶端设置了盖板进行封堵,盖板一方面能起到隔离作用,避免污水通过竖立柱的内部入侵到清水腔内,进一步保证清水仓与污水仓完全隔离,另一方面也便于清水仓竖立柱与侧板进行密封焊接,以及污水仓竖立柱的焊接,实现清水仓竖立柱与侧板之间及污水仓竖立柱与清水仓竖立柱之间的稳定连接。而清水仓竖立柱伸出斜铺板的部分及盖板与侧板的交界处进行密封焊接:即沿着清水仓竖立柱伸出斜铺板的上部及盖板与侧板相交的路径焊接,形成一个倒u型焊缝,实现清水仓竖立柱与侧板的密封焊接。

17.进一步的,所述斜铺板总成包括多块斜铺板,所述斜铺板上设有与清水仓竖立柱相适配的缺口,所述清水仓竖立柱的上端由所述缺口伸出,所述清水仓竖立柱与所述缺口的交界处密封焊接。该交界处为清水仓竖立柱与斜铺板相交的三条线;即形成一个朝侧板方向开口的u型焊缝;沿着清水仓竖立柱伸出斜铺板的上部及盖板与侧板相交的路径焊接,形成一个倒u型焊缝,倒u型焊缝与u型焊缝的开口端密封连接。

18.采用上述进一步方案的有益效果是,采用该焊接方式,则焊缝仅与竖立柱的边长或直径及伸出斜铺板的高度相关,若选用边长40mm的竖立柱,则总焊缝不超过0.2米,其余仅需点焊即可达到污水仓、清水仓彻底密封隔离的效果,提高箱体的焊接效率,保证清水仓与污水仓之间的完全隔离。

19.进一步的,所述污水仓竖立柱的下端设有便于所述盖板与侧板进行密封焊接的焊接操作空间。

20.采用上述进一步方案的有益效果是,污水仓竖立柱焊接在清水仓竖立柱或清水仓竖立柱与盖板上,之后清水仓竖立柱与侧板、斜铺板焊接,为了便于清水仓竖立柱、盖板与侧板密封焊接,故污水仓竖立柱的下端预留了焊接操作空间,便于对盖板与侧板交界处进行密封焊接。

21.进一步的,所述清水仓竖立柱采用u型管结构或空心矩形管结构。

22.采用上述进一步方案的有益效果是,清水仓竖立柱采用u型管结构或空心矩形管,其内部中空,u型管结构结构简单,取材方便,同时重量轻,便于立柱及箱体的焊接,同时还能减轻箱体的重量;而空心矩形管结构则增加竖立柱与侧板的接触面积及焊接面积,进一步增加连接密封性。

23.进一步的,所述中间隔板总成的底部向下延伸并与所述底板连接,所述中间隔板总成的下部设有通孔。

24.采用上述进一步方案的有益效果是,前壁板总成与底板的前端焊接,中间隔板总成焊接在前壁板总成后侧的所述底板上,中间隔板总成与前壁板总成平行且其所在平面分别垂直于底板,在前壁板总成与中间隔板总成之间焊接清水仓横骨架总成,前壁板总成与中间隔板总成及侧板之间形成前清水仓,斜铺板与底板及侧板之间形成后清水仓,清水仓呈逆时针转动90度的l型,可采用中间隔板总成的下部不与底板焊接,来满足前、后清水仓的连通。为了进一步增加前部总成及中间隔板总成的安装强度,中间隔板总成的下端延伸并与底板焊接,为了满足前后清水仓的连通,故中间隔板总成的下部设有连通的通孔,通过通孔实现中间隔板总成两侧的清水的流通,满足清水仓内清水的流动。

25.进一步的,所述前板总成还包括风道箱总成,所述风道箱总成焊接在所述前壁板总成与中间隔板总成之间。

26.采用上述进一步方案的有益效果是,风道箱总成的风道作为抽真空管道,其一端连通污水仓,另一端与风机或真空泵连接,能对污水仓内进行抽真空作业将污物垃圾收集到污水仓内,有效利用箱体的清水仓上部的空间,抽真空管道稳定,能满足污水仓的抽真空要求。

27.进一步的,所述侧板采用瓦楞结构,所述污水仓竖立柱的外表面上设有与瓦楞结构相适配的凹凸结构。

28.采用上述进一步方案的有益效果是,瓦楞结构进一步增加侧板的支撑强度,从而增加清洁车箱体的整体强度,为了满足与瓦楞结构的侧板的密封连接,污水仓竖立柱上有与瓦楞结构相适配的凹凸结构,使得直立的竖立柱能与侧板焊接,保证二者连接稳定性。

29.进一步的,所述底板上还焊接有集水槽和/或抽吸管安装座。

30.采用上述进一步方案的有益效果是,在底板焊接在底板骨架之前,可先在底部上焊接集水槽、抽吸安装座,底板上焊接的抽吸管安装座便于抽吸管的安装及定位,底板上焊接的集水槽则在箱体翻转倾倒垃圾时,能一并翻转;而在箱体内清水仓内的水位较低时,清水仓内的水积聚在集水槽内,便于水泵的抽吸。

31.进一步的,所述斜铺板骨架总成的底部还焊接有至少一个防波板。

32.采用上述进一步方案的有益效果是,在铺设斜铺板骨架总成之前,先在斜铺板骨架上焊接防波板,防波板上有通孔,进一步提高对斜铺板的支撑强度及承压能力。

附图说明

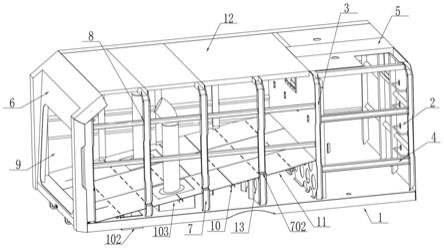

33.图1为本发明的结构示意图;

34.图2为本发明底部框架总成焊接的结构示意图;

35.图3为本发明前板总成焊接在底板上的结构示意图;

36.图4为本发明后壁板总成焊接在底板上的结构示意图;

37.图5为本发明清水仓竖立柱总成焊接在底板上的结构示意图;

38.图6为本发明焊接污水仓骨架总成的结构示意图;

39.图7为本发明焊接外围板总成的结构示意图;

40.图8为本发明焊接斜铺板骨架总成的结构示意图;

41.图9为本发明焊接斜铺板总成的结构示意图;

42.图10为本发明焊接顶板总成的结构示意图;

43.图11为本发明箱体内u型管结构竖立柱的结构示意图;

44.图12为本发明u型管结构竖立柱的局部放大图;

45.图13为本发明盖板设置在竖立柱上的结构示意图;

46.图14为本发明竖立柱及盖板与侧板的焊接结构示意图;

47.图15为本发明u型管结构竖立柱与斜铺板及侧板焊接线的结构示意图;

48.图16为本发明u型管结构竖立柱上焊接污水仓竖立柱的结构示意图;

49.图17为本发明空心矩形管竖立柱与斜铺板焊接的局部放大图;

50.图18为本发明空心矩形管竖立柱上焊接盖板的结构示意图;

51.图19为本发明空心矩形管竖立柱与侧板焊接的结构示意图;

52.图20为本发明空心矩形管竖立柱与斜铺板及侧板焊接线的结构示意图;

53.图中,1、底部框架总成;101、底板;102、集水槽;103、抽吸管安装座;2、前壁板总成;3、中间隔板总成;301、通孔;4、清水仓横骨架总成;5、风道箱总成;6、后壁板总成;7、清水仓竖立柱总成;701、清水仓竖立柱;702、盖板;8、污水仓骨架总成;801、污水仓竖立柱;9、外围板总成;901、侧板;10、斜铺板骨架总成;11、斜铺板总成;110、斜铺板;12、顶板总成;13、防波板;14、u型焊缝;15、倒u型焊缝;16、焊接操作空间。

具体实施方式

54.以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

55.实施例1,如图1

‑

图16所示,一种清洁车箱体的焊接方法,所述箱体包括底部框架总成1、前板总成、后壁板总成6、清水仓竖立柱总成7、污水仓骨架总成8、外围板总成9、斜铺板骨架总成11、斜铺板总成110及顶板总成13,所述底部框架总成1包括底板框架及设置在底板框架上的底板101,所述前板总成包括前壁板总成2及通过清水仓横骨架总成4与所述前壁板总成连接的中间隔板总成3,所述中间隔板总成3设于所述前壁板总成2的后侧,具体焊接步骤如下:

56.1)在底部框架总成1上焊接前壁板总成2及后壁板总成6;底板102焊接在底板框架上,前壁板总成2焊接在底板102的前部,后壁板总成6焊接在所述底板102的后端,通过前壁板总成与底板之间的焊接实现前板总成的安装,后壁板总成6所在平面垂直于底板;

57.2)将清水仓竖立柱总成7焊接在中间隔板总成与后壁板总成之间的所述底板的两侧,所述清水仓竖立柱总成包括清水仓竖立柱701,同一侧的清水仓竖立柱的外侧面在同一平面上,清水仓竖立柱与底板形成的焊缝为连续的工作焊缝;

58.3)在后壁板总成、中间隔板总成及清水仓竖立柱总成之间焊接污水仓骨架总成8,所述污水仓骨架总成包括污水仓竖立柱801,所述污水仓竖立柱对应焊接在清水仓竖立柱上;

59.4)在箱体的左、右两侧密封焊接外围板总成9,所述外围板总成包括左、右侧板901,所述侧板的内表面与清水仓竖立柱、污水仓竖立柱紧密贴合;在底板、后壁板总成及前板总成形成的腔体内焊接斜铺板骨架总成10,斜铺板骨架总成与外围板总成紧密贴合,间隙不超过1mm;在斜铺板骨架总成上焊接斜铺板总成11,斜铺板总成前侧、后侧及左、右两侧分别与中间隔板总成、底板及外围板总成密封焊接,斜铺板总成的斜铺板的前侧与中间隔板总成的下端密封焊接,斜铺板的后侧与底板密封焊接,斜铺板的左、右两侧分别与外围板总成的左、右侧板密封焊接;在箱体的顶部焊接顶板总成12。

60.上述步骤2)还包括在所述清水仓竖立柱的上端焊接盖板702,然后在污水仓竖立柱与清水仓竖立柱焊接时,所述污水仓竖立柱焊接在清水仓竖立柱上,或者盖板上或者是清水仓竖立柱与盖板上,在焊接外围板总成时,所述清水仓竖立柱伸出斜铺板的部分及盖板与所述外围板总成的侧板的交界处进行密封焊接:即沿着清水仓竖立柱伸出斜铺板的上部及盖板与侧板相交的路径焊接,形成一个倒u型焊缝,实现清水仓竖立柱与侧板的密封焊接。在清水仓竖立柱的顶端设置了盖板进行封堵,盖板一方面能起到隔离作用,避免污水通过竖立柱的内部入侵到清水腔内,进一步保证清水仓与污水仓完全隔离,另一方面也便于清水仓竖立柱与侧板进行密封焊接,以及污水仓竖立柱的焊接,实现清水仓竖立柱与侧板之间及污水仓竖立柱与清水仓竖立柱之间的稳定连接。

61.所述斜铺板总成包括多块斜铺板110,所述斜铺板上设有与清水仓竖立柱相适配的缺口,所述清水仓竖立柱的上端由所述缺口伸出,所述清水仓竖立柱与所述缺口的交界处密封焊接。缺口呈u型结构,斜铺板铺设,缺口与清水仓竖立柱相适配,该交界处为清水仓竖立柱与斜铺板相交的三条线;即形成一个朝侧板方向开口的u型焊缝;沿着清水仓竖立柱伸出斜铺板的上部及盖板与侧板相交的路径焊接,形成一个倒u型焊缝,倒u型焊缝与u型焊缝的开口端密封连接。采用该焊接方式,则焊缝仅与竖立柱的边长或直径及伸出斜铺板的高度相关,若选用边长40mm的竖立柱,则总焊缝不超过0.2米,其余仅需点焊即可达到污水仓、清水仓彻底密封隔离的效果,提高箱体的焊接效率,保证清水仓与污水仓之间的完全隔离。

62.所述污水仓竖立柱的下端设有便于所述盖板与侧板进行密封焊接的焊接操作空间16。如图6所示,污水仓竖立柱的下部预留有焊接操作空间16。污水仓竖立柱上有与侧板连接的弯折边,弯折边的下端为倒角结构,在污水仓竖立柱焊接后能与盖板之间形成焊接操作空间。污水仓竖立柱焊接在清水仓竖立柱或清水仓竖立柱与盖板上,之后清水仓竖立柱与侧板、斜铺板焊接,为了便于清水仓竖立柱、盖板与侧板密封焊接,故污水仓竖立柱的下端预留了焊接操作空间,便于对盖板与侧板交界处进行密封焊接。

63.所述清水仓竖立柱采用u型管结构。清水仓竖立柱采用u型管结构或空心矩形管,其内部中空,u型管结构结构简单,取材方便,同时重量轻,便于立柱及箱体的焊接,同时还

能减轻箱体的重量。

64.优选的,所述中间隔板总成3的底部向下延伸并与所述底板连接,所述中间隔板总成的下部设有通孔301。前壁板总成与底板的前端焊接,中间隔板总成焊接在前壁板总成后侧的所述底板上,中间隔板总成与前壁板总成平行且其所在平面分别垂直于底板,在前壁板总成与中间隔板总成之间焊接清水仓横骨架总成,前壁板总成与中间隔板总成及侧板之间形成前清水仓,斜铺板与底板及侧板之间形成后清水仓,清水仓呈逆时针转动90度的l型,可采用中间隔板总成的下部不与底板焊接,来满足前、后清水仓的连通。为了进一步增加前部总成及中间隔板总成的安装强度,中间隔板总成的下端延伸并与底板焊接,为了满足前后清水仓的连通,故中间隔板总成的下部设有连通的通孔,通过通孔实现中间隔板总成两侧的清水的流通,满足清水仓内清水的流动。

65.所述前板总成还包括风道箱总成5,所述风道箱总成焊接在所述前壁板总成与中间隔板总成之间。风道箱总成的风道作为抽真空管道,其一端连通污水仓,另一端与风机或真空泵连接,能对污水仓内进行抽真空作业将污物垃圾收集到污水仓内,有效利用箱体的清水仓上部的空间,抽真空管道稳定,能满足污水仓的抽真空要求。

66.所述侧板采用瓦楞结构,所述污水仓竖立柱的外表面上设有与瓦楞结构相适配的凹凸结构。瓦楞结构进一步增加侧板的支撑强度,从而增加清洁车箱体的整体强度,为了满足与瓦楞结构的侧板的密封连接,污水仓竖立柱上有与瓦楞结构相适配的凹凸结构,使得直立的竖立柱能与侧板焊接,保证二者连接稳定性。

67.所述底板上还焊接有集水槽102和/或抽吸管安装座103。在底板焊接在底板骨架之前,可先在底部上焊接集水槽、抽吸安装座,底板上焊接的抽吸管安装座便于抽吸管的安装及定位,底板上焊接的集水槽则在箱体翻转倾倒垃圾时,能一并翻转;而在箱体内清水仓内的水位较低时,清水仓内的水积聚在集水槽内,便于水泵的抽吸。

68.所述斜铺板骨架总成的底部还焊接有至少一个防波板13。在铺设斜铺板骨架总成之前,先在斜铺板骨架上焊接防波板,防波板上有通孔,进一步提高对斜铺板的支撑强度及承压能力。

69.多块斜铺板铺设在斜铺板骨架上,铺设后形成的角焊缝为密封焊缝,斜铺板之间的拼接焊缝根部间隙不小于板厚。斜铺板的上方为污水仓,下方为清水仓,为了完全隔离污水与清水,故要求斜铺板具有良好的焊接稳定性及密封性,能完全隔离污水与清水,同时还便于斜铺板的铺设及焊接。

70.所述底板与底板框架采用间断焊,焊缝间隔均匀,拐角处为连续焊接。保证底部框架总成的焊接密封性及焊接稳定性。对箱体进行整体规划,将箱体分成多个焊接组件,并依次对进行有序的焊接,不仅焊接方便,而且实现焊缝连续有效,保证箱体密封性及箱体的焊接强度,避免箱体渗漏及清水、污水相互侵入的现象。

71.实施例2,如图17

‑

图20所示,所述清水仓竖立柱采用空心矩形管结构。空心矩形管结构则增加竖立柱与侧板的接触面积及焊接面积,进一步增加连接密封性。

72.箱体包括12个小焊接组件,12个小焊接组件均需提前组对焊接,因板幅不足需要拼焊时,对接板材打磨坡口,深度2mm以上,组对间隙,间隙一倍板厚,首先焊接朝向箱体外侧不与水接触的焊缝,然后背面清根,深度2mm以上,与水接触的焊缝使用钨极氩弧焊焊接且需要最后焊接。底部框架总成中的底板与框架间断焊,焊缝间隔均匀,焊缝长度为50mm,

间隔250~300mm,拐角处为连续焊接,长度为50mm的直角边。前壁板总成、中间隔板总成、清水仓横骨架总成按规定位置组对到底部框架总成上,前壁板总成、中间隔板总成所形成的面相互平行且与底部框架总成形成的平面相互垂直,误差≤2mm。前壁板总成与底部框架总成形成的角焊缝为密封焊缝,密封焊缝组对时,根部间隙不得超过2mm,存在间隙的位置,需要适当增加焊角尺寸。间隙局部过大时,应整体修整到规定尺寸。焊接接头不得留在过焊孔内部,需将接头引出,分段焊接时,下道焊缝起弧前,必须对前道焊缝的收弧处打磨斜坡过渡,两段焊缝重叠不得低于10mm。后壁板总成按规定位置组对到底部框架总成上,所形成的平面相互垂直,误差≤2mm且与中间隔板总成所形成的面相互平行,误差≤2mm。所形成的角焊缝为密封焊缝,焊接要求同上。清水仓竖立柱总成按规定位置组对到底部框架总成上,同一侧骨架朝向外侧的面共面,误差不超过1mm。骨架与底板形成的焊缝为连接焊缝。污水仓骨架总成组对到清水仓竖立柱上方,同一侧骨架朝向外侧的面共面,误差不超过1mm。二者连接处的焊缝为连接焊缝。围板总成按规定位置组对到骨架上,围板与骨架紧密贴合,间隙不得超过2mm。外围板总成与底部框架总成中的底板、后壁板总成、中间隔板总成形成的、朝向箱体内侧角焊缝为密封焊缝,与前壁板总成形成的、朝向箱体外侧的角焊缝外为密封焊缝。斜铺板骨架总成组对到底部框架总成、中间隔板总成、外围板总成形成的腔体中间,保证斜铺板骨架与外围板紧密贴合,间隙不超过1mm,否则与9外围板焊接时收缩量过大,影响外观面整体平面度。斜铺板根据箱体骨架结构切割为多块,便于放置在斜铺板骨架之间,各分块铺装到斜铺板骨架总成上时与外围板紧密顶紧贴合,局部间隙不超过1mm。铺设后形成的角焊缝为密封焊缝,各分块之间的拼接焊缝根部间隙不小于板厚,需要将骨架与各分块斜铺板三者通过焊缝紧密的连接在一起,焊缝强度能够抵挡水箱内的水在车辆行进过程中加减速带来的“水锤”效应。顶板总成敷设后,与前道工序组对的部件形成的焊缝需要从箱体内部施焊,连续的焊缝将各个箱体彻底隔开。

73.箱内使用的工艺支撑、双向丝杠等需要为不锈钢材质或与箱内壁点焊连接的部位需要是不锈钢材质。工艺支撑等去除时,不得直接锤击敲掉。需要将点焊焊缝打磨去除且不伤害箱体钢板表面。残留的焊缝需要打磨平整且不能去除过多板厚。箱内与水接触的切割板材须将切口氧化皮、熔渣、断面的凹凸不平处打磨平整,露出不锈钢本身的金属光泽。涉及到密封的焊缝,分段焊接时,下道焊缝起弧前,必须对前道焊缝的收弧处打磨斜坡过渡,两段焊缝重叠不得低于10mm。箱体密封焊缝如角焊缝组对时,根部间隙不得超过2mm,存在间隙的位置,需要适当增加焊角尺寸。间隙局部过大时,应修整到规定尺寸,严禁在间隙内加填塞物。焊接参数设定:电流设定范围125

‑

175a,电压18

‑

24v,干伸长度约为10倍焊丝直径,气体流量15

‑

20l/mi n,焊接速度450

‑

600mm/mi n,可根据设备情况调整,施焊前先在试焊板上确认焊丝熔化状态,根据设备实际情况调整焊接参数,确保焊丝熔融,焊缝饱满且钢板背后不得熔塌。焊接时尽量不要摆枪,宽度不够时可以拆分为多层多道焊接。焊接时采用小电流,小电压,快焊,快冷的方式焊接。

74.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1