一种靶材二维码的激光标刻方法与流程

1.本发明涉及靶材制造技术领域,具体涉及一种靶材二维码的激光标刻方法。

背景技术:

2.二维码又称二维条码,常见的二维码为qr code,qr全称quick response,是一个近几年来移动设备上超流行的一种编码方式,它比传统的bar code条形码能存更多的信息,也能表示更多的数据类型。二维条码/二维码(2

‑

dimensional bar code)是用某种特定的几何图形按一定规律在平面(二维方向上)分布的、黑白相间的、记录数据符号信息的图形;在代码编制上巧妙地利用构成计算机内部逻辑基础的“0”、“1”比特流的概念,使用若干个与二进制相对应的几何形体来表示文字数值信息,通过图象输入设备或光电扫描设备自动识读以实现信息自动处理:它具有条码技术的一些共性:每种码制有其特定的字符集;每个字符占有一定的宽度;具有一定的校验功能等。同时还具有对不同行的信息自动识别功能、及处理图形旋转变化点。

3.按照金属制品信息化管理及产品质量可追溯要求,金属制品需要在壳体外表面标识产品的相关信息,包括产品型号、产品名称、生产单位、生产批次、出厂日期、配套用户以及产品技术指标等大量信息,如此大量的信息可以通过二维码来集成实现。但是,现有技术对金属制品的壳体外表面标识二维码的方式目前常用的有三种:一是在壳体表面粘贴二维码标识,但这种方式时间久了,易造成粘贴的二维码标识脱落;二是在金属制品的壳体外表面铆接二维码金属铭牌,但这样会导致壳体有效壁厚因嵌入铆钉而降低进而引起壳体强度下降;三是在金属制品的壳体外表面采用激光束刻制二维码,这种方式有效规避了前两种方式的缺点。

4.例如cn109280874a公开了一种基于金属或合金的不同颜色特性制作标识图案的方法,属于热喷涂及激光蚀刻领域,所述方法包括:1)将待制作物体表面需要标记图形的部分进行表面清理,对不需要标记的部分进行遮挡避免污损;2)根据热喷涂技术,利用热喷涂设备对需要标记图形的部分进行喷涂;3)将需要标识的内容用电脑排版,利用数控技术控制激光蚀刻机和激光雕刻机头进行蚀刻工作。其中,步骤2)需要根据生产需求,确定喷涂的层数和各个涂层的喷涂材料和喷涂厚度,一般情况下,喷涂的层数为2层,采用黑色的四氧化三铁作为首层金属或合金涂层的喷涂材料,喷涂厚度为0.5mm;采用白色的三氧化二铝作为第二层金属或合金涂层,即表面涂层,喷涂厚度为0.3mm。步骤3)则利用激光在步骤2)得到的涂层上蚀刻得到二维码,并未损伤需要标记图形的金属或合金的基体。

5.靶材是通过磁控溅射、多弧离子镀或其他类型的镀膜系统,在适当工艺条件下溅射在基板上,形成各种功能薄膜的溅射源。简单说的话,靶材就是高速荷能粒子轰击的目标材料,用于高能激光武器中,不同功率密度、不同输出波形、不同波长的激光与不同的靶材相互作用时,会产生不同的杀伤破坏效应。作为一种高精端高精密型的金属制品,靶材在溅射过程中,对于组成成分以及纯度的要求非常高,但是当靶材为合金时,从外观和尺寸上无法识别靶材的详细成分,以铝合金靶材为例,就进一步细分为al

‑

1%si

‑

0.5%cu、al

‑

1%

si、al

‑

0.8%si或al

‑

1.2%si等20余款产品,细微的成分差异根本无法肉眼识别,一旦发生错误,就会严重影响靶材在溅射腔体内的溅射使用。为此,如果在靶材完成成分确认后,利用二维码进行标记,即可有效改善内部识别、追溯以及预防混料,有效保证产品质量,大大提高生产准确性和生产效率。

6.然而,由于靶材的制备工序复杂且精密度要求高,尤其不允许引入杂质,因此粘贴二维码标识和铆接二维码金属铭牌的方法均不可行,即使采用激光束刻制二维码,也需要考虑蚀刻深度以及二维码清晰度的问题。随着信息技术的不断发展,也越来越要求制备出具有较高分辨率的微纳图形结构,为了满足激光热刻蚀技术在实际应用中的需求,在利用激光热刻蚀材料本身的热变化阈值效应制备微纳图形结构的基础上,如何进一步提高激光热刻蚀图形的分辨率的一个很重要的问题,而现有的方法是通过缩小激光作用波长和增大物镜数值孔径来提高制备得到的微纳结构的分辨率,但是随着激光波长的缩短和数值孔径的增大,分辨率提高并不明显,导致分辨率提高也十分有限,进而影响二维码识别速度,并且相匹配的激光刻蚀的制造成本及技术难度也相应增加,使其在实际应用中受到限制。

7.目前,为了满足对靶材整个寿命周期数据自动采集和质量溯源的要求,需要在靶材上标印二维码,但是不同成分的靶材颜色不同,即使成分相同的靶材因为表面加工方式的不同,光泽度也会产生很大差异,若直接进行激光标印,其二维码与靶材表面基本无色差,甚至光泽度差异较小,使得标印的二维码难以识读,进而无法通过二维码实现靶材的标记和识别。因此,关于在靶材上标记二维码的研究鲜有报道。

8.综上所述,目前亟需开发一种靶材二维码的激光标刻方法。

技术实现要素:

9.鉴于现有技术中存在的问题,本发明提供了一种靶材二维码的激光标刻方法,通过控制底色区域分别与靶材以及排码区域之间的色差值,有效保证了靶材二维码的清晰度,即使其被保护膜包裹也能被扫码识别,从而使得靶材能够被准确标记,可有效改善内部识别、追溯以及预防混料,有效保证产品质量,大大提高生产准确性以及生产效率。

10.为达此目的,本发明采用以下技术方案:

11.本发明的目的在于提供一种靶材二维码的激光标刻方法,所述激光标刻方法包括如下步骤:

12.(1)选择靶材表面上二维码的标印位置,根据所述靶材的颜色a,选用第一激光束标刻形成具有颜色b的底色区域;

13.(2)在步骤(1)所述底色区域上,选用第二激光束标刻形成具有颜色c的排码区域,得到靶材二维码;

14.其中,所述颜色a与所述颜色b之间的色差值δe1>4,且所述颜色b与所述颜色c之间的色差值δe2>4。

15.本发明所述激光标刻方法通过控制底色区域分别与靶材以及排码区域之间的色差值,有效保证了靶材二维码的清晰度,即使其被保护膜包裹也能被扫码识别,从而使得靶材能够被准确标记,可有效改善内部识别、追溯以及预防混料,有效保证产品质量,大大提高生产准确性以及生产效率。

16.值得说明的是,颜色a与颜色c之间的色差值并不进行限制,既可以满足两者之间

色差值大于4,又可以允许颜色a与颜色c为相同颜色,即,色差值近似为零,因为具有颜色b的底色区域的存在,可以有效保证靶材二维码的清晰度,即使其被保护膜包裹也能被扫码识别。

17.作为本发明优选的技术方案,所述靶材包括铝靶材、铜靶材、钛靶材或钽靶材中的任意一种。

18.值得说明的是,本发明所述铝靶材包括高纯铝靶材以及铝合金靶材,铜靶材、钛靶材、钽靶材均与铝靶材相似,不再赘述。

19.优选地,步骤(1)所述标印位置在非配合表面或非加工表面上。

20.值得说明的是,靶材的形式种类多样,除了包括用于溅射的加工表面,还可能包括与背板相配合的配合表面,而靶材二维码所在的标印位置不能为配合表面或加工表面。

21.优选地,步骤(1)所述靶材表面上的标印位置≥8mm

×

8mm。

22.作为本发明优选的技术方案,步骤(1)所述第一激光束标刻的激光功率为20

‑

100w,例如20w、30w、40w、50w、60w、70w、80w、90w或100w等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,步骤(1)所述第一激光束标刻的移动速度为20

‑

1000mm/s,例如20mm/s、50mm/s、100mm/s、200mm/s、300mm/s、500mm/s、700mm/s、800mm/s或1000mm/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.作为本发明优选的技术方案,步骤(1)所述第一激光束标刻的激光能耗为20

‑

50w,例如20w、25w、30w、35w、40w、45w或50w等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.作为本发明优选的技术方案,步骤(2)所述第二激光束标刻的激光功率为20

‑

100w,例如20w、30w、40w、50w、60w、70w、80w、90w或100w等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.作为本发明优选的技术方案,步骤(2)所述第二激光束标刻的移动速度为20

‑

1000mm/s,例如20mm/s、50mm/s、100mm/s、200mm/s、300mm/s、500mm/s、700mm/s、800mm/s或1000mm/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.作为本发明优选的技术方案,步骤(2)所述第二激光束标刻的激光能耗为20

‑

50w,例如20w、25w、30w、35w、40w、45w或50w等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.作为本发明优选的技术方案,步骤(1)所述底色区域的深度为0.02

‑

0.2mm,例如0.02mm、0.04mm、0.05mm、0.07mm、0.09mm、0.1mm、0.13mm、0.15mm、0.18mm或0.2mm等,步骤(2)所述排码区域的深度为0.06

‑

0.6mm,例如0.06mm、0.08mm、0.1mm、0.2mm、0.3mm、0.4mm、0.5mm或0.6mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29.值得说明的是,所述底色区域的深度以及所述排码区域的深度均是相对于靶材表面而言。发明人经过大量实验研究,发现控制靶材二维码的底色区域的深度为0.02

‑

0.2mm,且控制排码区域的深度为0.06

‑

0.6mm,可以有效保证底色区域分别与靶材以及排码区域之间的色差值较大,有效保证了靶材二维码的清晰度,即使其被保护膜包裹也能被扫码识别。

30.此外,在保证激光功率、移动速度以及激光能耗的参数不变情况下,通过增加激光

扫描的次数来控制对应的深度值。

31.作为本发明优选的技术方案,所述激光标刻方法包括如下步骤:

32.(1)选择靶材表面上二维码的标印位置,所述靶材包括铝靶材、铜靶材、钛靶材或钽靶材中的任意一种,所述靶材表面为非配合表面或非加工表面,所述靶材表面上的标印位置≥8mm

×

8mm,根据所述靶材的颜色a,选用第一激光束标刻形成具有颜色b的底色区域,控制所述第一激光束标刻的激光功率为20

‑

100w,移动速度为20

‑

1000mm/s,激光能耗为20

‑

50w,所述底色区域的深度为0.02

‑

0.2mm;

33.(2)在步骤(1)所述底色区域上,选用第二激光束标刻形成具有颜色c的排码区域,控制所述第二激光束标刻的激光功率为20

‑

100w,移动速度为20

‑

1000mm/s,激光能耗为20

‑

50w,所述排码区域的深度为0.06

‑

0.6mm,得到靶材二维码;

34.其中,所述颜色a与所述颜色b之间的色差值δe1>4,且所述颜色b与所述颜色c之间的色差值δe2>4。

35.在实际应用过程中,先根据靶材的成分组成以及其颜色a,设置底色区域和排码区域的模板色差,并上传至激光标刻的系统上,在靶材需要激光标刻靶材二维码时,根据靶材的成分组成来调取,进而完成激光标刻,后续使用pda扫码识别以及目视检查,与mes系统内的内容进行对比,比对一致后,可以传送至下一道工序,若比对不一致,则传送至qc人员。

36.与现有技术方案相比,本发明至少具有以下有益效果:

37.本发明所述激光标刻方法通过控制底色区域分别与靶材以及排码区域之间的色差值,有效保证了靶材二维码的清晰度,即使其被保护膜包裹也能被扫码识别,从而使得靶材能够被准确标记,可有效改善内部识别、追溯以及预防混料,有效保证产品质量,大大提高生产准确性以及生产效率。

附图说明

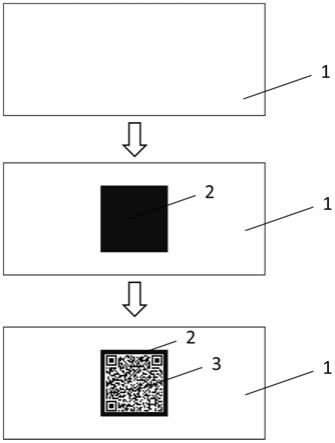

38.图1是本发明所述激光标刻方法的流程示意图;

39.图中:1

‑

标印位置;2

‑

底色区域;3

‑

排码区域。

具体实施方式

40.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

41.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

42.如图1所示,本发明所述靶材二维码的激光标刻方法,包括如下步骤:

43.(1)选择靶材表面上二维码的标印位置1,根据所述靶材的颜色a,选用第一激光束标刻形成具有颜色b的底色区域2;

44.(2)在步骤(1)所述底色区域上,选用第二激光束标刻形成具有颜色c的排码区域3,得到靶材二维码;

45.其中,所述颜色a与所述颜色b之间的色差值δe1>4,且所述颜色b与所述颜色c之间的色差值δe2>4。

46.实施例1

47.本实施例提供了一种靶材二维码的激光标刻方法,所述激光标刻方法包括如下步

骤:

48.(1)通过成分分析确定铝靶材的成分组成为al

‑

1%si

‑

0.5%cu,选择靶材表面上二维码的标印位置,所述靶材表面为非配合表面或非加工表面,所述靶材表面上的标印位置≥8mm

×

8mm,根据所述靶材的颜色a(光亮银白色),选用第一激光束标刻形成具有颜色b(深灰色)的底色区域,控制所述第一激光束为黑色激光,标刻的激光功率为50w,移动速度为80mm/s,激光能耗为20w,通过控制激光扫描的次数使得所述底色区域的深度为0.08mm;

49.(2)在步骤(1)所述底色区域上,选用第二激光束标刻形成具有颜色c(蓝灰色)的排码区域,控制所述第二激光束为蓝色激光,标刻的激光功率为50w,移动速度为80mm/s,激光能耗为20w,通过控制激光扫描的次数使得所述排码区域的深度为0.2mm,得到靶材二维码;

50.其中,通过色差分析仪测定所述颜色a与所述颜色b之间的色差值δe1>4,且所述颜色b与所述颜色c之间的色差值δe2>4。

51.实施例2

52.本实施例提供了一种靶材二维码的激光标刻方法,所述激光标刻方法包括如下步骤:

53.(1)通过成分分析确定铝靶材的成分组成为al

‑

1.2%si,选择靶材表面上二维码的标印位置,所述靶材表面为非配合表面或非加工表面,所述靶材表面上的标印位置≥8mm

×

8mm,根据所述靶材的颜色a(光亮银白色),选用第一激光束标刻形成具有颜色b(浅灰色)的底色区域,控制所述第一激光束为黄色激光,标刻的激光功率为30w,移动速度为1000mm/s,激光能耗为20w,通过控制激光扫描的次数使得所述底色区域的深度为0.02mm;

54.(2)在步骤(1)所述底色区域上,选用第二激光束标刻形成具有颜色c(蓝灰色)的排码区域,控制所述第二激光束为蓝色激光,标刻的激光功率为30w,移动速度为1000mm/s,激光能耗为20w,通过控制激光扫描的次数使得所述排码区域的深度为0.06mm,得到靶材二维码;

55.其中,通过色差分析仪测定所述颜色a与所述颜色b之间的色差值δe1>4,且所述颜色b与所述颜色c之间的色差值δe2>4。

56.实施例3

57.本实施例提供了一种靶材二维码的激光标刻方法,所述激光标刻方法包括如下步骤:

58.(1)通过成分分析确定铝靶材的成分组成为al

‑

0.8%si,选择靶材表面上二维码的标印位置,所述靶材表面为非配合表面或非加工表面,所述靶材表面上的标印位置≥8mm

×

8mm,根据所述靶材的颜色a(光亮银白色),选用第一激光束标刻形成具有颜色b(深灰色)的底色区域,控制所述第一激光束为黑色激光,标刻的激光功率为30w,移动速度为200mm/s,激光能耗为20w,通过控制激光扫描的次数使得所述底色区域的深度为0.04mm;

59.(2)在步骤(1)所述底色区域上,选用第二激光束标刻形成具有颜色c(乳白色)的排码区域,控制所述第二激光束为黄色激光,标刻的激光功率为30w,移动速度为200mm/s,激光能耗为20w,通过控制激光扫描的次数使得所述排码区域的深度为0.07mm,得到靶材二维码;

60.其中,通过色差分析仪测定所述颜色a与所述颜色b之间的色差值δe1>4,且所述

颜色b与所述颜色c之间的色差值δe2>4。

61.对于实施例1所述成分组成为al

‑

1%si

‑

0.5%cu的铝靶材,通过改动第一激光束标刻参数以及第二激光束标刻参数,进行了实施例4

‑

12,具体设置见表1;采用与实施例3相同的第一激光束标刻参数以及第二激光束标刻参数,针对不同成分组成的铝靶材改用了不同颜色的激光,进行了实施例13

‑

19,具体设置见表1。

62.表1

[0063][0064][0065]

对比例1

[0066]

本对比例提供了一种靶材二维码的激光标刻方法,除了将步骤(2)省略,并直接采用步骤(1)所述黑色激光在标印位置上标刻形成具有颜色b(深灰色)的排码区域,通过控制激光扫描的次数使得所述排码区域的深度为0.08mm,其他条件和实施例1完全相同。

[0067]

将上述实施例以及对比例所述靶材二维码进行pda扫码识别,即采用pda扫描枪进行常规扫描。

[0068]

表2

[0069][0070][0071]

值得说明的是,靶材的颜色a与排码区域的颜色c之间的色差值并不进行限制,既可以满足两者之间色差值大于4,又可以允许颜色a与颜色c为相同颜色,即,色差值近似为零,因为具有颜色b的底色区域的存在,可以有效保证靶材二维码的清晰度,即使其被保护膜包裹也能被扫码识别。

[0072]

由表1和表2可以看出如下几点:

[0073]

(1)本发明所述激光标刻方法通过控制底色区域分别与靶材以及排码区域之间的色差值均>4,有效保证了靶材二维码的清晰度,即使其被保护膜包裹也能被扫码识别,从而使得靶材能够被准确标记,可有效改善内部识别、追溯以及预防混料,有效保证产品质量,大大提高生产准确性以及生产效率;

[0074]

(2)对于实施例1与实施例4

‑

12所述相同的成分组成为al

‑

1%si

‑

0.5%cu的铝靶材,激光的颜色不变,仅仅改变第一激光束标刻参数以及第二激光束标刻参数,即可有效控制靶材二维码对应的底色区域深度以及排码区域深度,实现不同的视觉体验,满足不同客户的视觉要求;

[0075]

(3)对于实施例3与实施例13

‑

19所述采用相同的第一激光束标刻参数以及第二激光束标刻参数,针对不同成分组成的铝靶材改用了不同颜色的激光,同样可以有效控制靶

材二维码对应的底色区域深度以及排码区域深度,以及靶材二维码对应的底色区域颜色以及排码区域颜色,满足不同客户的视觉要求;

[0076]

(4)对于实施例1与对比例1所述靶材二维码,由于对比例1直接将满足色差值的排码区域标刻在标印位置,省去了底色区域,导致被保护膜包裹的靶材二维码的清晰度下降,无法被pda扫码识别。

[0077]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0078]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0079]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0080]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1