一种五轴数控机床专用铣叶片汽道夹具及加工方法与流程

1.本发明涉及叶片加工领域,特别是一种五轴数控机床专用铣叶片汽道夹具及加工方法。

背景技术:

2.叶片的叶根的作用是作为工件的定位基面与汽轮机主轴轮盘卡槽紧配合,末级叶片大多采用枞树形叶根紧固方式,枞树形叶根承载能力强,装拆方便。其形状设计为由若干变曲度曲面连接形成,各曲面间采用圆弧过渡。加工要求极精密的工艺,以保证很均匀的叶根各齿的载荷分布和所有汽轮机转子上的叶片与轮槽的配合达到全部可互换性。现有枞树形叶根的粗铣加工是通过四轴卧式数控铣床,其加工时,切削量大,叶片振动大、机床负载高,噪音响,且刀具崩刀和烧刀现象频发,刀具使用寿命短,这也使得机床故障率较高,且加工时间长、加工成本高。

3.汽轮机叶片的汽道需要利用五轴数控机床加工,叶片的下叶根的形状为枞树形,五轴数控铣床无法装夹,叶片装夹需要设计专用夹具。

4.综上所述,叶片的下叶根的形状为枞树形,五轴数控铣床存在无法装夹叶片的下部叶根的问题。

技术实现要素:

5.本发明是为了解决叶片的下叶根的形状为枞树形,五轴数控铣床存在无法装夹叶片的下部叶根的问题,进而提供一种五轴数控机床专用铣叶片汽道夹具及加工方法。

6.本发明的技术方案是:

7.一种五轴数控机床专用铣叶片汽道夹具的加工方法,它包括以下步骤:

8.步骤一、对夹紧块、矩形定位块和齿形压板进行加工:

9.按照设计尺寸对夹紧块、矩形定位块和齿形压板进行加工;

10.步骤二、用铣床对齿形定位块的毛坯进行加工:

11.利用铣床将齿形定位块的毛坯加工成长度为l1、宽度为w1、厚度为h1的长方体,再对加工后的齿形定位块进行热处理,硬度为hrc28

‑

32;

12.步骤三、磨削齿形定位块的a1面和a2面且a1面和a2面相互对应,以及b1面和b2面且b1面和b2面相互对应:

13.步骤二用铣床对齿形定位块的毛坯进行加工之后,利用平面磨床磨削齿形定位块的a1面和a2面,将厚度从原来的厚度h1磨削到厚度为h2,再利用平面磨床磨削齿形定位块的b1面和b2面,将宽度从原来的宽度w1磨削到宽度为w2;

14.步骤四、镗削齿形定位块的c1面和c2面且c1面和c2面相互对应:

15.利用镗床镗削齿形定位块的c1面和c2面,将长度从原来的长度l1镗削到长度为l2;

16.步骤五、镗削齿形定位块的第一圆弧形槽;

17.将齿形定位块的a2面向下放置在数控铣床上,找正齿形定位块并固定,利用与要加工第一圆弧形槽形状一致的轮槽铣刀,用轮槽铣刀小头端面与a1面接触对刀,然后下移轮槽铣刀,开始加工第一圆弧形槽,并保证e1、e2和e3的尺寸;

18.步骤六、钻削并铰削一号孔:

19.步骤五中镗削齿形定位块的圆弧形槽之后,在a1面上钻削并铰削两个一号孔,保证f1、f2和f3的尺寸;

20.步骤七、钻削二号孔:

21.步骤六中将钻削并铰削一号孔之后,将齿形定位块重新放置,将b2面向下放置在数控铣床上,找正齿形定位块并固定,,在b1面上钻削四个二号孔,再铣c1面上的槽和铣c1面上的倒角;

22.步骤八、钻削三号孔和四号孔:

23.步骤七钻削二号孔之后,钳工在a1面上划线并钻三个三号孔,攻丝四个二号孔,钻削并攻丝c1面上的四个四号孔和钻削并攻丝c2面上的另外四个四号孔,完成加工。

24.一种五轴数控机床专用铣叶片汽道夹具,它包括齿形定位块、夹紧块、矩形定位块、齿形压板、多个内六角螺钉、两个双头螺栓和两个六角螺母;

25.齿形定位块和齿形压板沿水平方向依次竖直设置,齿形定位块上方一侧端面与齿形压板上方的侧端面通过一个双头螺栓螺纹连接且通过一个六角螺母拧紧,齿形定位块下方一侧端面与齿形压板下方的侧端面通过另一个双头螺栓螺纹连接且通过另一个六角螺母拧紧,齿形定位块的一侧端面加工有第一圆弧形槽,齿形压板的一侧端面加工有第二圆弧形槽,第一圆弧形槽和第二圆弧形槽形成一个与叶片叶根形状相同的枞树形槽,叶片叶根放置在枞树形槽内,齿形定位块的顶部端面与矩形定位块的端面通过多个内六角螺钉螺纹连接,齿形定位块的底部端面与夹紧块的端面通过多个内六角螺钉螺纹连接。

26.本发明与现有技术相比具有以下效果:

27.本发明的一种五轴数控机床专用铣叶片汽道夹具及加工方法通过齿形定位块和齿形压板中间形成的枞树形槽,将叶片叶根放置在枞树形槽内,并通过方头螺钉顶紧,本发明解决叶片的下叶根的形状为枞树形,五轴数控铣床存在无法装夹叶片的下部叶根的问题。

附图说明

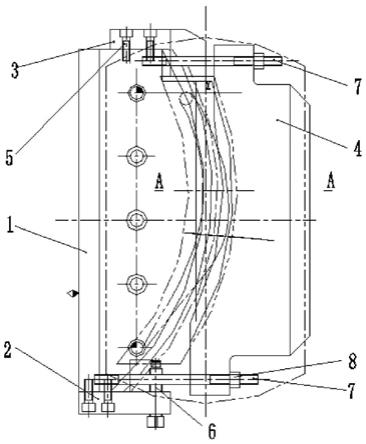

28.图1是本发明的示意图;

29.图2是图1的a

‑

a剖视图;

30.图3是本发明齿形压板的主视图;

31.图4是图3的b

‑

b剖视图;

32.图5是本发明齿形定位块的主视图;

33.图6是图5的h

‑

h剖视图;

34.图7是本发明齿形定位块的左视图;

35.图8是本发明齿形定位块的右视图;

36.图9是本本发明夹紧块的俯视图;

37.图10是本发明夹紧块的主视图;

38.图11是本发明矩形定位块的俯视图;

39.图12是本发明矩形定位块的主视图;

40.图13是本发明双头螺栓的主视图;

41.图14是本发明齿形定位块的毛坯加工成长方体的示意图。

具体实施方式

42.具体实施方式一:结合图1至图14说明本实施方式,本实施方式的一种五轴数控机床专用铣叶片汽道夹具的加工方法,它包括以下步骤:

43.步骤一、对夹紧块2、矩形定位块3和齿形压板4进行加工:

44.按照设计尺寸对夹紧块2、矩形定位块3和齿形压板4进行加工;

45.步骤二、用铣床对齿形定位块1的毛坯进行加工:

46.利用铣床将齿形定位块1的毛坯加工成长度为l1、宽度为w1、厚度为h1的长方体,再对加工后的齿形定位块1进行热处理,硬度为hrc28

‑

32;

47.步骤三、磨削齿形定位块1的a1面和a2面且a1面和a2面相互对应,以及b1面和b2面且b1面和b2面相互对应:

48.步骤二用铣床对齿形定位块1的毛坯进行加工之后,利用平面磨床磨削齿形定位块1的a1面和a2面,将厚度从原来的厚度h1磨削到厚度为h2,再利用平面磨床磨削齿形定位块1的b1面和b2面,将宽度从原来的宽度w1磨削到宽度为w2;

49.步骤四、镗削齿形定位块1的c1面和c2面且c1面和c2面相互对应:

50.利用镗床镗削齿形定位块1的c1面和c2面,将长度从原来的长度l1镗削到长度为l2;

51.步骤五、镗削齿形定位块1的第一圆弧形槽;

52.将齿形定位块1的a2面向下放置在数控铣床上,找正齿形定位块1并固定,利用与要加工第一圆弧形槽形状一致的轮槽铣刀,用轮槽铣刀小头端面与a1面接触对刀,然后下移轮槽铣刀,开始加工第一圆弧形槽,并保证e1、e2和e3的尺寸;

53.步骤六、钻削并铰削一号孔1

‑

1:

54.步骤五中镗削齿形定位块1的圆弧形槽之后,在a1面上钻削并铰削两个一号孔1

‑

1,保证f1、f2和f3的尺寸;

55.步骤七、钻削二号孔1

‑

2:

56.步骤六中将钻削并铰削一号孔1

‑

1之后,将齿形定位块1重新放置,将b2面向下放置在数控铣床上,找正齿形定位块1并固定,,在b1面上钻削四个二号孔1

‑

2,再铣c1面上的槽和铣c1面上的倒角;

57.步骤八、钻削三号孔1

‑

3和四号孔1

‑

4:

58.步骤七钻削二号孔1

‑

2之后,钳工在a1面上划线并钻三个三号孔1

‑

3,攻丝四个二号孔1

‑

2,钻削并攻丝c1面上的四个四号孔1

‑

4和钻削并攻丝c2面上的另外四个四号孔1

‑

4,完成加工。

59.a1面与a2面相互对应,b1面与b2面相互对应,c1面与c2面相互对应。

60.具体实施方式二:结合图5至图8说明本实施方式,本实施方式的步骤二中长方体的长度为l1,l1=432mm,宽度为w1,w1=172mm,厚度为h1,h1=100.6mm。

61.其他与具体实施方式一相同。

62.具体实施方式三:结合图1至图2说明本实施方式,本实施方式的步骤三中齿形定位块1的厚度为h2,h2=100

±

0.03mm,宽度为w2,w2=172mm,步骤四中的齿形定位块1长度为l2,l2=430mm。其他与具体实施方式一或二相同。

63.具体实施方式四:结合图5至图8说明本实施方式,本实施方式的步骤五中的e1=175mm

±

0.02mm、e2=178.09mm

±

0.02mm和e3=r344.86mm

±

0.05mm。其他与具体实施方式一、二或三相同。

64.具体实施方式五:结合图5至图8说明本实施方式,本实施方式的步骤六中的f1=320mm

±

0.01mm、f2=55mm

±

0.02mm和f3=73.21mm

±

0.02mm。其他与具体实施方式一、二、三或四相同。

65.具体实施方式六:结合图1至图14说明本实施方式,本实施方式的一种五轴数控机床专用铣叶片汽道夹具,它包括齿形定位块1、夹紧块2、矩形定位块3、齿形压板4、多个内六角螺钉5、两个双头螺栓7和两个六角螺母8;

66.齿形定位块1和齿形压板4沿水平方向依次竖直设置,齿形定位块1上方一侧端面与齿形压板4上方的侧端面通过一个双头螺栓7螺纹连接且通过一个六角螺母8拧紧,齿形定位块1下方一侧端面与齿形压板4下方的侧端面通过另一个双头螺栓7螺纹连接且通过另一个六角螺母8拧紧,齿形定位块1的一侧端面加工有第一圆弧形槽,齿形压板4的一侧端面加工有第二圆弧形槽,第一圆弧形槽和第二圆弧形槽形成一个与叶片叶根形状相同的枞树形槽,叶片叶根放置在枞树形槽内,齿形定位块1的顶部端面与矩形定位块3的端面通过多个内六角螺钉5螺纹连接,齿形定位块1的底部端面与夹紧块2的端面通过多个内六角螺钉5螺纹连接。

67.具体实施方式七:结合图1至图12说明本实施方式,本实施方式的齿形定位块1的顶部端面加工有四个四号孔1

‑

4,齿形定位块1的底部加工有另外四个四号孔1

‑

4,矩形定位块3的一侧端面加工有与四个四号孔1

‑

4相匹配的五号孔3

‑

1,齿形定位块1的顶部端面通过多个六角螺钉5分别旋拧在四个四号孔1

‑

4和五号孔3

‑

1上与矩形定位块3的一侧端面螺纹连接,夹紧块2的一侧端面加工有与另外四个四号孔1

‑

4相匹配的六号孔2

‑

1,夹紧块2的另一侧端面加工有七号孔2

‑

2,齿形定位块1的底部端面通过多个内六角螺钉5分别旋拧在另外四个四号孔1

‑

4和六号孔2

‑

1与夹紧块2的一侧端面螺纹连接。

68.其他与具体实施方式六相同。

69.具体实施方式八:结合图1说明本实施方式,本实施方式的它还包括方头螺钉6,夹紧块2的另一侧端面通过方头螺钉6旋拧在七号孔2

‑

2上与齿形定位块1的底部端面螺纹连接,且方头螺钉6的一端顶紧叶片叶根。如此设置是为了顶紧叶片叶根。

70.其他与具体实施方式六或七相同。

71.本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业技术人员,未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1