金属构件的焊接结构、金属构件的焊接方法和蓄电模块与流程

1.本公开涉及金属构件的焊接结构、金属构件的焊接方法和蓄电模块。

背景技术:

2.专利文献1(日本特开2004-148334号公报)中公开了在使钢板重叠而进行激光焊接的重叠焊接接缝处,在上下钢板之间设置规定宽度的间隙来进行焊接。

3.专利文献2(日本特开昭59-133985号公报)中公开了在对焊接部分照射激光以将被焊接构件焊接的焊接方法中,设置比被焊接构件的板厚小的宽度的间隙来进行焊接。

4.专利文献3(日本特开2017-168349号公报)中公开了在将母线焊接至蓄电装置的电极端子的焊接结构中,在母线的一面(与电极端子表面相对置的面)设置凹部,在母线的另一面设置凸部。

5.在金属构件的焊接结构中,从提高焊接强度的观点出发,希望增大焊接部的尺寸(面积)。另一方面,希望减轻焊接引起的对母材和周边构件的热影响。需要在实现包含焊接结构的构件整体的小型化的同时解决上述两个课题。

6.上述专利文献1至专利文献3中记载的结构对于解决上述课题而言未必充分。

技术实现要素:

7.本公开的目的在于提供能够在确保焊接强度的同时减少对母材和周边构件的热影响的金属构件的焊接结构、金属构件的焊接方法和蓄电模块。

8.本公开涉及的金属构件的焊接结构具备:具有第1对置面的第1构件、具有与第1对置面相对置的第2对置面的第2构件、和将第1构件与第2构件固定的焊接部,第1对置面与第2对置面之间形成有间隙。

9.本公开涉及的蓄电模块具备:各自具有电极端子、沿着规定的方向排列的多个蓄电单元;将多个蓄电单元的电极端子彼此连接的母线;和包含母线作为第1构件和电极端子作为第2构件的上述的金属构件的焊接结构。

10.本公开涉及的金属构件的焊接方法具备:将具有第1对置面的第1构件和具有第2对置面的第2构件在使第1对置面和第2对置面相对置、并且第1对置面和第2对置面之间形成有间隙的状态下重叠的工序,和从第1构件中的第1对置面的相反侧的面照射激光以将第1构件和第2构件激光焊接的工序;其中,采用激光焊接工序所形成的焊接部以贯通第1构件、从面对间隙的第2对置面向第2构件的内部延伸的方式形成。

11.在上述金属构件的焊接结构和焊接方法中,将在第1对置面和第2对置面之间形成的间隙处的焊接部的宽度设为r1、将第1构件的第1对置面上的焊接部的宽度设为r2时,r1>r2。将形成了焊接部的部分的第2构件的厚度设为t2、第1构件的厚度设为t1时,t2>t1。将第2构件中的从第2对置面开始的焊接部的深度设为d1时,0.8≦d1/t1≦1.2。

12.本发明的上述和其他的目的、特征、方面和优点由与附图关联所理解的发明涉及的以下详细说明而变得清晰。

附图说明

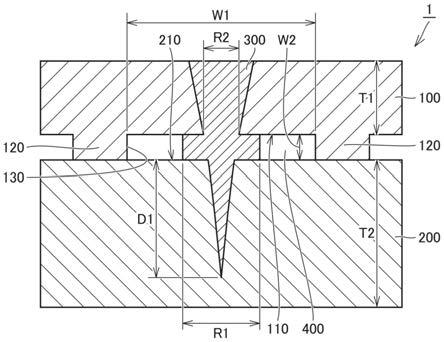

13.图1为示出一个实施方式涉及的金属构件的焊接结构的截面图。

14.图2为示出比较例涉及的金属构件的焊接结构的截面图。

15.图3为示出应用一个实施方式涉及的金属构件的焊接结构的金属构件的截面图。

16.图4~图7为示出应用一个实施方式涉及的金属构件的焊接结构的金属构件的变形例的截面图。

17.图8为示出一个实施方式涉及的金属构件的焊接结构的俯视图。

18.图9和图10为示出一个实施方式涉及的金属构件的焊接结构的截面的照片。

19.图11和图12为示出比较例涉及的金属构件的焊接结构的截面的照片。

20.图13为示出组电池的基本构成的图。

21.图14为示出组电池中的电池单元的图。

22.图15为示出组电池中的母线的配置的图。

具体实施方式

23.以下对本公开的实施方式进行说明。在以下说明的实施方式中,提及个数、量等的情况下,除了特别记载的情形以外,本公开的范围并不限定于其个数、量等。另外,在以下的实施方式中,各个构成要素除了特别记载的情形以外,对于本公开而言,未必是必要的。

24.图1为示出本实施方式涉及的金属构件的焊接结构的截面图。图2为示出比较例涉及的金属构件的焊接结构的截面图。图3为示出应用图1中所示的焊接结构的金属构件的截面图。

25.如图1中所示那样,金属构件的焊接结构1为采用焊接部300将第1构件100与第2构件200接合的结构。

26.第1构件100包含:与第2构件200相对置的第1对置面110、从第1对置面110向第2构件200突出的突起120、和在2个突起120之间形成的凹部130。第2构件200包含与第1对置面110相对置的第2对置面210。

27.第1构件100和第2构件200为金属构件。优选第1构件100和第2构件200由同种的材料构成,第1构件100和第2构件200也可由异种原料构成。

28.作为构成第1构件100和第2构件200的金属,例如可列举出铝、铜、钢等。

29.焊接部300例如采用从第1构件100侧照射激光的激光焊接形成。焊接部300将第1构件100和第2构件200固定。通过突起120的顶端与第2对置面210抵接,从而在第1对置面110与第2对置面210之间形成间隙400。焊接部300以贯通第1构件100、从面对间隙400的第2对置面210向着第2构件200的内部延伸的方式形成。另外,焊接部300在与图1的纸面垂直的方向上延伸,形成为线状。

30.第1构件100的突起120与间隙400相互邻接。因此,在图1中,在与间隙400相对置的位置和与间隙400邻接的位置,第1构件100的厚度彼此不同。具体地,与间隙400邻接的位置处的第1构件100的厚度比与间隙400相对置的位置处的第1构件100的厚度大。

31.在第2构件200形成突起或凹部的情况下,与间隙400邻接的位置处的第2构件200的厚度比与间隙400相对置的位置处的第2构件200的厚度大。

32.如图1中所示那样,将间隙400处的焊接部300的宽度设为r1,将第1构件100的第1

对置面110上的焊接部300的宽度设为r2时,r1>r2。再有,优选为1.0<r1/r2<2.5,更优选为1.2<r1/r2<2.5,进一步优选为1.5<r1/r2<1.7。定性地说,r1/r2的值大时,能够期待焊接强度的提高。不过,在r1/r2过大的情况下,需要增大间隙400的宽度(w1),在宽度(w1)大的间隙400中有时熔融金属(焊接部300)没有充分地延展。因此,对于r1/r2,存在优选的上限值。

33.如此,在本实施方式中,在间隙400处形成了宽度(r1)大的焊接部300,因此与图2中所示的比较例的结构(无间隙400,随着从第1构件100侧向着第2构件200侧,焊接部300的宽度变窄的结构)相比,焊接部300产生的接合面积变大,接合强度提高。

34.另外,在本实施方式中,通过在作为母材的第1构件100设置突起120,从而形成了间隙400,因此与在构件间设置空间以形成间隙的情形相比,削减制造的工时,并且在构件间所形成的间隙400的形状稳定。其结果,接合强度进一步有效地提高。换言之,能够抑制激光焊接的输出的过度增大,减轻母材和周边构件所受的损伤,同时实现规定的接合强度。

35.进而,相当于进行激光焊接时所形成的激光照射侧的隆起部310(参照图2)的金属能够流入间隙400内,因此抑制在第1构件100的上表面(第1对置面110的相反侧的面)上形成焊接部300的隆起部310(参照图2),焊接后的第1构件100的上表面整个面平坦地形成。

36.根据本实施方式涉及的焊接结构1,能够在没有特别细致地设定焊接条件的情况下获得上述的作用效果。

37.作为一例,在2个突起120之间形成的间隙400的宽度(w1[mm])为w1>3.9[mm]左右,更优选为w1>7.8[mm]左右。另外,在间隙400内延展的熔融金属(焊接部300)与间隙400的侧壁之间残存有空隙。

[0038]

作为一例,沿着第1构件100和第2构件200的厚度方向(图1中的上下方向)的间隙400的宽度(w2)为0.050[mm]<w2<0.103[mm]左右,更优选为0.040[mm]<w2<0.100[mm]左右,进一步优选为0.060[mm]<w2<0.080[mm]左右。

[0039]

作为一例,从使载置于第2构件200上的第1构件100稳定的观点出发,2个突起120的顶端的宽度(w3[mm])优选为w3>2[mm]左右。就突起120的顶端面而言,为了使间隙400的形状稳定,优选平坦地形成。

[0040]

对间隙400的形状并无特别限定,从使熔融金属在间隙400内容易延展的观点出发,优选为板状、即间隙400的厚度方向的宽度(w2)为一定。

[0041]

再有,将形成了焊接部300的部分的第2构件200的厚度设为t2、第1构件100的厚度设为t1时,t2>t1。其中,将第2构件200中的从第2对置面210开始的焊接部的深度设为d1时,0.8≦d1/t1≦1.2。即,向第2构件200内部的焊接深度与第1构件100的厚度(t1)为相同程度,或者比第1构件100的厚度(t1)大。这样,充分地确保向第2构件200内部的焊接部300的焊接深度,由此可获得高焊接强度。

[0042]

作为一例,第1构件100的厚度t1和第2构件200的厚度t2均为0.08mm以上且2.0mm以下左右。再有,如上所述,焊接结构1的特征在于,可应用于板厚不同的第1构件100和第2构件200(t2>t1),且板厚(t1,t2)为2.0mm以下左右的构件。

[0043]

如图1中所示那样,焊接部300可以以从面对间隙400的第2对置面210到达第2构件200的内部而没有贯通第2构件200的方式形成,也可以以从第2对置面210贯通第2构件200的方式形成。

[0044]

在以没有贯通第2构件200的方式形成焊接部300的情况下,可减轻对于位于第2构件200的背面侧(图1中下侧)的周边构件的热影响。例如,在采用导热性高的铝材构成第1构件100和第2构件200的情况下,减轻对于周边构件的热影响的结构是特别有益的。

[0045]

在图1的例子中,对于在第1对置面110上形成有2个突起120、在这2个突起120之间形成有凹部130的情形进行了说明,但本公开的范围并不限定于图1的例子。例如,突起120并非必须的,也有时在第1对置面110上只形成1个凹部。另外,也可在第1对置面110上既不形成突起也不形成凹部,通过在第2对置面210上设置突起或凹部,从而形成间隙400。另外,也可在第1对置面110和第2对置面210这两者设置突起或凹部,在其间形成间隙400。即,在第1对置面110上和第2对置面210上的至少一者形成突起或凹部,利用该突起或凹部形成间隙。

[0046]

对于用于得到上述的焊接结构1的焊接方法的步骤进行说明。首先,将具有第1对置面110的第1构件100与具有第2对置面210的第2构件200重叠。其中,第1构件100和第2构件200在使第1对置面110和第2对置面210相对置并且第1对置面110和第2对置面210之间形成有间隙400的状态下重叠。其次,从第1构件100中的第1对置面110的相反侧的面照射激光。由此,将第1构件100和第2构件200激光焊接。

[0047]

其中,采用激光焊接所形成的焊接部300以贯通第1构件100、从面对间隙400的第2对置面210向第2构件200的内部延伸的方式形成。间隙400处的焊接部300的宽度(r1)、第1构件100的第1对置面110上的焊接部300的宽度(r2)、形成了焊接部300的部分中的第1构件100的厚度(t1)和第2构件200的厚度(t2)、以及第2构件200中的从第2对置面210开始的焊接部300的深度(d1)的关系如上所述,为

[0048]

r1>r2,

[0049]

t2>t1,

[0050]

0.8≦d1/t1≦1.2。

[0051]

在激光焊接工序之前,优选对第1对置面110和第2对置面210中的至少一者进行用于提高与激光焊接时的熔融金属的润湿性的表面处理。具体地,通过对第1对置面110和第2对置面210中的至少一者实施酸处理,除去氧化被膜,从而能够提高对于熔融金属的润湿性。通过表面的润湿性提高,熔融金属在间隙400内变得容易延展,能够进一步扩大间隙400处的焊接部300的宽度(r1),进一步提高接合强度。

[0052]

图4~图7为示出金属构件的变形例的截面图。如图4中所示那样,突起120的截面可为倒梯形的形状。如图5中所示那样,突起120的截面可为包含曲面的形状。如图6中所示那样,突起120的截面可为顶端尖锐的形状。如图7中所示那样,可在第1对置面110的相反侧的第1构件100的表面设置另一突起140,从而能够以另一突起140为目标进行激光焊接的对位。

[0053]

图8为示出焊接结构1的俯视图。如图8中所示那样,从上方看时,间隙400以在截面的纵深方向上延伸比凹部130的宽度(w1[mm])长的距离的方式形成。

[0054]

对于通过本实施方式涉及的金属构件的焊接结构1来提高第1构件100和第2构件200的焊接强度,本发明人通过以下的要领进行了确认。

[0055]

首先,准备了均由铝材(a1050-h24)构成的第1构件100(厚度t1:0.8mm)和第2构件200(厚度t2:2.0mm)。其次,在激光输出功率1500w、扫描速度240mm/s、激光直径φ50μm的条

件下将第1构件100和第2构件200激光焊接。

[0056]

作为样品,准备了在第1构件100与第2构件200之间形成了间隙400的“实施例”(相当于图1)和没有形成间隙400的“比较例”(相当于图2)各2个。各样品的实测值如以下的表1中所示那样。

[0057]

【表1】

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

[mm]

[0058][0059]

对于表1中所示的样品a1、a2(实施例)和样品b1、b2(比较例)的各个样品,使用autograph在使第1构件100与第2构件200相互分离的方向上拉伸,计量焊接部的断裂点的载荷(拉伸速度:1mm/分钟、数据取样间隔:10μm)。其结果,对于样品a1、a2(实施例),确认了相对于样品b1、b2(比较例),断裂点的载荷增加约42%(平均值:233n(实施例)/163n(比较例))。

[0060]

图9、图10为示出本实施方式涉及的金属构件的焊接结构1的截面(有间隙400)的照片,图11、图12为示出比较例涉及的金属构件的焊接结构1的截面(无间隙400)的照片。

[0061]

如图9、图10中所示那样,根据本实施方式涉及的金属构件的焊接结构1,熔融金属流入间隙400内,在该部分中焊接部300的宽度大,第1构件100的上表面整个面平坦地形成。

[0062]

如图11、图12中所示那样,根据比较例涉及的金属构件的焊接结构1,由于不存在相当于间隙400的部分,因此焊接部300的宽度随着从第1构件100向第2构件200的内部,宽度变窄。另外,在第1构件100的上表面形成隆起部310。在图11、图12中所示的截面中,隆起部的截面积为0.039mm2。图9、图10中所示的截面在与图11、图12相同的焊接条件下形成,推定焊接产生的熔融金属的量相同。而且,在图9、图10中所示的截面中,没有形成隆起部310,第1构件100的上表面平坦地形成。因此,在图9、图10中所示的截面处,间隙400处的焊接部300的宽度(r1)能够根据r1=0.039/w2的式子算出。另一方面,第1构件100的第1对置面110上的焊接部300的宽度(r2)无论有无间隙400,以r2≒0.38mm大致一定,因此设为r2=0.38mm(固定值)。在这些前提下,一边使w2变化一边算出“r1/r2”的值,则如表2所述。

[0063]

【表2】

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

[mm]

[0064]

no.r1/r2r1w2110.2633.9000.01025.1321.9500.02033.4211.3000.03042.5660.9750.04052.0530.7800.050

61.7110.6500.06071.4660.5570.07081.2830.4880.08091.1400.4330.090101.0260.3900.100111.0000.3800.103120.9330.3550.110

[0065]

在表2中记载的各样品中,对于样品no.11、12,由于不为r1>r2,因此与本实施方式涉及的焊接结构1不同。另一方面,对于样品no.1~10,为r1>r2,可包含在本实施方式涉及的焊接结构1中。不过,对于样品no.1~3,r1/r2大于3,有时熔融金属难以在间隙400内延展至成为该范围。从该意义上来说,在表2中所示的样品中,样品no.4~10为更优选的例子,样品no.6~8为最优选的例子。

[0066]

图13为示出组电池的基本构成的图。图14为示出组电池中的电池单元10的图。

[0067]

如图13、图14中所示那样,组电池具备电池单元10和约束构件20。多个电池单元10在y轴方向(排列方向)上并列地设置。电池单元10包含电极端子11。在多个电池单元10之间安装有未图示的隔板(分隔体)。

[0068]

作为一例,电池单元10为锂离子电池,电池单元10也可为镍氢电池等其他的电池。另外,在本公开中,“蓄电模块”并不限定于组电池,也可代替电池单元10,例如将电容器用作“蓄电单元”。

[0069]

约束构件20包含端板21和紧固构件22。端板21在y轴方向上配置于组电池的两端。紧固构件22将位于y轴方向的两端的2个端板21相互连接,并约束2个端板21。

[0070]

如图14中所示那样,电池单元10形成为平坦面状的长方体形状。电极端子11包含正极端子11a和负极端子11b。电极端子11形成于收容壳体12上。收容壳体12中收容有未图示的电极体和电解液。

[0071]

图15为示出组电池中的母线30的配置的图。在图15的例子中,将邻接的电池单元10的正极端子11a和负极端子11b用母线30电连接,多个电池单元10串联地电连接。

[0072]

即,组电池具备:各自具有电极端子11、沿着规定的方向排列的多个电池单元10、和将多个电池单元10的电极端子11之间连接的母线30。上述的焊接结构1可应用于母线30(第1构件)与电极端子11(第2构件)的接合。

[0073]

再有,焊接结构1的适用部位并不限定于母线30与电极端子11的接合部,例如,在组电池或电池单元10中,有时也可应用于集电体部件等其他部位。

[0074]

对于本发明的实施方式进行了说明,应认为此次公开的实施方式在所有的方面均为例示,并非限制性的。本发明的范围由权利要求书表示,意在包含与权利要求书等同的含义和范围内的所有的变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1