一种槽型铝合金框类零件成形模具及成形方法与流程

1.本技术涉及制造技术,具体是一种槽型铝合金框类零件成形模具及成形方法。

背景技术:

2.飞机槽型铝合金框类零件,是一种总体结构为“u”形的槽型零件,主要应用于飞机机身上的加强和安装固定。此类零件拉深成形时,最大拉深深度接近400mm,目前传统框类零件普通拉深成形由凸模、凹模一次成形。在零件的成形过程中,对于大深度槽型框类零件,拉深出的零件底部及圆角部分有裂纹是常见的事情,废品率较高。在人工敲修的过程中,对工人技术要求高,制造效率较低。需要多套拉深模具投入使用时,成本高。所以,需要考虑一种操作结构简单、废品率低、成本低的方法来解决飞机槽型铝合金框类零件的成形。

技术实现要素:

3.本技术的目的是提供一种槽型铝合金框类成形模具及成形方法,可以适用于各类飞机框类零件的设计和制造。

4.为达到以上目的,本发明采取如下技术方案予以实现:

5.一种槽型铝合金框类零件成形模具,含有上模组件、传力组件和阳模组件,其特征在于,所述的上模组件含有上模座和阴模,所述的阴模固定在上模座的下表面,阴模的内型面与框类零件的外型面匹配,所述的传力组件含有传力座、压料体和主传力板,传力座的中心有阳模通过槽,传力座的周边有机床顶杆通过孔,在传力座上表面阳模通过槽的两侧分别有向上凸出的板状压料体,该压料体的顶端和外侧型面分别与框类零件的一侧内型面匹配,在压料体的内侧有槽腔和向下倾斜的次传力面,在传力座下表面阳模通过槽的两侧分别有向下凸出的主传力板,主传力板的两侧有向内倾斜的主传力面;所述的阳模组件含有阳模座、阳模夹和传力分瓣阳模,所述的阳模夹位于阳模座的上表面,阳模夹的中心有滑动槽,所述的传力分瓣阳模是由相互对称的左阳模和右阳模组成,在左阳模和右阳模的中上部内侧设有向两侧凸出的次驱动块,次驱动块上设有向内倾斜的次驱动面,在左阳模和右阳模的下部内侧设有向两侧凸出的主驱动块,主驱动块上设有向内倾斜的主驱动面,次驱动面与主驱动面相互平行,传力分瓣阳模的下端镶嵌在阳模夹滑动槽内,传力分瓣阳模的上端可以通过传力座的阳模通过槽,传力分瓣阳模的次驱动块匹配在压料板内侧的槽腔内,传力分瓣阳模的次驱动面与压料板内侧的次传力面可以贴合滑动,传力分瓣阳模的主驱动块匹配在主传力板下方,主驱动块的主驱动面与主传力板的主传力面可以贴合滑动。

6.本技术还提供一种槽型铝合金框类零件成形方法,其特征包含以下内容:1)将上述的槽型铝合金框类零件成形模具置于机床上;2)上模组件随机床上台面升起,机床通过顶杆将传力组件顶起,此时传力分瓣阳模合拢在一起;3)将预成形的零件毛料置于压料体上,利用零件毛料下表面和压料体外形型面贴合定位,上模组件下移,阴模型面与“u”型毛料上表面接触;4)此时主传力面与分瓣阳模主驱动面接触,次传力面与次驱动面接触,开始成形零件,在机床动力作用下,上模组件与传力组件同时下行,主传力板和次传力板带动传

力分瓣阳模沿滑动槽分别向左右运动,分瓣阳模将滑动槽两端的弹簧压缩;5)上模组件和传力组件继续下行,传力分瓣阳模继续沿滑动槽向两端滑动分离,直至与限位块接触,此时传力分瓣阳模已处于分离成两半的状态;6)零件成形后,上模组件上移,传力分瓣阳模在滑动槽中从两端分别向中心位置滑动,回复初始位置。

7.本技术的有益效果在于:本技术利用冲压加工和仿形成型的基本原理,利用机械直接传力原理,实现成形过程中成形力的传递。利用机床顶杆对传力组件进行支撑,实现零件成形过程中模具的联动。利用模具联动与相对运动原理,使传力分瓣阳模向两侧运动。最终实现了飞机槽形门框低成本、高效率的精准成形,对飞机门框类零件具有普遍适用性。

8.以下结合附图及实施例对本技术作进一步的详细描述。

附图说明

9.图1为槽型铝合金框类零件结构示意图。

10.图2为预成形的零件毛料结构示意图。

11.图3为槽型框类零件成形模具结构示意图。

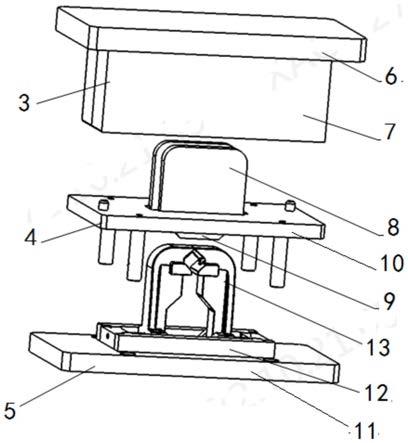

12.图4为槽型框类零件成形模具装配关系结构示意图。

13.图5为传力组件结构示意图。

14.图6为传力组件局部结构示意图。

15.图7为传力分瓣阳模结构示意图。

16.图8为阳模座与阳模夹结构示意图。

17.图9为传力组件与右阳模匹配关系示意图。

18.图10为阳模夹与右阳模匹配关系示意图。

19.图中编号说明:1零件、2毛料、33上模组件、4传力组件、5阳模组件、6上模座、7阴模、8压料体、9主传力板、10传力座、11阳模座、12阳模夹、13传力分瓣阳模、14阳模通过槽、15槽腔、16次传力面、17主传力面、18机床顶杆通过孔、19次驱动块、20次驱动面、21主驱动块、22主驱动面、23滑动槽、24限位块、25弹簧。

具体实施方式

20.参见附图,本技术涉及的零件1是用于飞机上的一个槽型铝合金框类零件,零件1的预成型毛料2如图2所示,需要将u型的平板毛料2利用机床和成型模具拉伸成形成零件1。

21.本技术提供的成形模具如图3所示,含有上模组件3、传力组件4和阳模组件5。

22.成形模具的装配关系如图4所示。上模组件3位于成形模具的最上层,上模组件3含有上模座6和阴模7,所述的阴模7固定在上模座6的下表面,阴模7的内型面与框类零件1的外型面匹配。

23.传力组件4位于成形模具的中部,传力组件4含有传力座10、压料体8和主传力板9,传力座10的中心有阳模通过槽14,传力座10的周边有机床顶杆通过孔18,在传力座上表面阳模通过槽14的两侧分别有向上凸出的板状压料体8,该压料体8的顶端和外侧型面分别与框类零件1的一侧内型面匹配,在压料体8的内侧有槽腔15和向下倾斜的次传力面16,在传力座下表面阳模通过槽14的两侧分别有向下凸出的主传力板9,主传力板9的两侧有向内倾斜的主传力面17,如图5和图6所示。

24.阳模组件5位于成形模具的下层,阳模组件5含有阳模座11、阳模夹12和传力分瓣阳模13,所述的阳模夹12位于阳模座11的上表面,阳模夹12的中心有滑动槽23,如图8和图10所示。

25.传力分瓣阳模13与传力座4的压料体8匹配,传力分瓣阳模13是由相互对称的左阳模和右阳模组成,在左阳模和右阳模的中上部内侧设有向两侧凸出的次驱动块19,次驱动块19上设有向内倾斜的次驱动面20,在左阳模和右阳模的下部内侧设有向两侧凸出的主驱动块21,主驱动块21上设有向内倾斜的主驱动面22,次驱动面20与主驱动面22相互平行,传力分瓣阳模13的下端镶嵌在阳模夹滑动槽23内,传力分瓣阳模13的上端可以通过传力座4的阳模通过槽14,传力分瓣阳模13的次驱动块19匹配在压料板8内侧的槽腔15内,传力分瓣阳模13的次驱动面20与压料板8内侧的次传力面16可以贴合滑动,传力分瓣阳模13的主驱动块21匹配在主传力板9下方,主驱动块21的主驱动面22与主传力板9的主传力面17可以贴合滑动。如图9所示。

26.实施中,所述的主传力面、次传力面、主驱动面、次驱动面的倾斜角度最好为45度。

27.实施中,为了增加分瓣阳模沿滑动槽向两侧运动的阻尼,保证零件成形中传力均衡,以及限制分瓣阳模的运动行程,在阳模组件的阳模夹中心滑动槽的两端设有限位块24和弹簧25。

28.使用上述槽型铝合金框类零件成形模具成形零件时,根据零件1的设计数模对钣金材料预成形形成零件毛料2,通过成形模具对零件毛料2进行翻边成形。

29.成形时,将成形模具置于机床上,上模组件3随机床上台面升起,机床通过顶杆将传力组件4顶起,此时传力分瓣阳模13合拢在一起;再将预成形的零件毛料2置于压料体8上,利用零件毛料2下表面和压料体8外形型面贴合定位,上模组件3下移,阴模型面与“u”型毛料上表面接触;此时主传力面17与分瓣阳模主驱动面22接触,次传力面16与次驱动面20接触,开始成形零件,在机床动力作用下,上模组件3与传力组件4同时下行,传力组件4向分瓣阳模施加向下的压力,使分瓣阳模上的上的主驱动面22和次驱动面20相对传力组件4上的主传力面17和次传力面16沿滑动槽向左右两侧分离滑动,分瓣阳模13将滑动槽14两端的弹簧25压缩;上模组件3和传力组件4继续下行,传力分瓣阳模13继续沿滑动槽14向两端滑动分离,直至与限位块24接触,上模组件3、传力组件4和阳模组件5合模,完成零件1的成形。此时传力分瓣阳模13已处于分离成两半的状态,使;零件成形后,上模组件3上移,传力分瓣阳模13在滑动槽14中从两端分别向中心位置滑动,回复初始位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1