一种TMCP钢板尾部板形控制的方法与流程

一种tmcp钢板尾部板形控制的方法

技术领域

1.本发明属于厚板tmcp钢板板形控制的技术领域,具体涉及一种tmcp钢板尾部板形控制的方法。

背景技术:

2.tmcp钢板是通过tmcp技术生产的钢板,tmcp技术是将控制轧制和控制冷却相结合的微结构控制技术之一,以获得钢板的优异性能,例如高强度、优异的韧性和可焊接性等。

3.目前,湛江4200mm产线大力推进“以水代金”,在添加较少合金量的情况下,利用在线快速冷却装置(mulpic)冷却精轧机轧制完成的高温板,通过晶粒细化和组织相变的方法获得良好的综合性能。但是在生产过程中存在一个现象,钢板经过粗、精轧机轧制后,轧后的钢板经过mulpic根据模型计算的流量和通板的速度进行冷却后,钢板尾部板形出现鼓包、翘曲、下扣等不良的现象,严重影响精整线的生产效率。

4.在控制钢板尾部板形方面,现有采取的方法主要是:1)mulpic采用微加速的方法,钢板在mulpic中的运送速度逐渐加快,以避免钢板的尾部过冷,从而影响钢板尾部的板形,但是,钢板的加热制度因不同批次而存在差异,在快速轧制节奏的影响下,钢板加热均匀性和一致性差,加剧钢板轧制板形控制的难度,尤其是钢板尾部板形的控制,易出现翘曲、下扣等,进而影响在线冷却后的板形;2)mulpic系统对钢板头尾部设置了头尾遮蔽的功能,用于遮挡钢板冷却时部分水量,避免钢板头尾经过冷却后温度过低影响钢板头尾性能和板形,但是模型对尾部设置的参数不利钢板尾部冷却温度的均匀过渡,容易引起钢板尾部冷却不均匀而在钢板尾部产生鼓包或其它不良板形的的现象。

技术实现要素:

5.为解决上述技术问题中的至少之一,本发明提出一种tmcp钢板尾部板形控制的方法。

6.本发明的目的通过以下技术方案实现:

7.本发明提供了一种tmcp钢板尾部板形控制的方法,包括如下步骤:

8.s1、加热工艺阶段,根据钢板的厚度设定出炉温度和在炉时间;

9.s2、粗轧工艺阶段,控制最后道次的压下率、轧制速度和加速度;

10.s3、粗轧工艺阶段与精轧工艺阶段之间,根据钢板的厚度控制钢板的待温时间,提高钢板在精轧工艺阶段的开轧温度,减少待温时间;

11.s4、精轧工艺阶段,控制最后道次的压下率、轧制速度和加速度;

12.s5、mulpic在线冷却工艺阶段,根据钢板的厚度设置钢板尾部的遮蔽参数。

13.作为进一步的改进,所述s1步骤中,钢板厚度为10

‑

15mm,设定出炉温度为1150

‑

1200℃,设定在炉时间为200

‑

300min;钢板厚度为15

‑

30mm,设定出炉温度为1130

‑

1180℃,设定在炉时间为200

‑

300min。

14.作为进一步的改进,所述s2步骤中,粗轧工艺阶段,控制最后道次的压下率为

8%-10%、轧制速度为1.0

‑

1.5m/s和加速度为0m/s2。

15.作为进一步的改进,所述s3步骤中,钢板的厚度为10

‑

15mm,控制钢板的待温时间为1010

‑

1030℃;钢板的厚度为15

‑

23mm,控制钢板的待温时间为940

‑

960℃;钢板的厚度为23

‑

25mm,控制钢板的待温时间为900

‑

920℃;钢板的厚度为25

‑

30mm,控制钢板的待温时间为890

‑

910℃。

16.作为进一步的改进,所述s4步骤中,精轧工艺阶段,控制最后道次的压下率为5%-10%、轧制速度为1.2

‑

1.7m/s和加速度为0m/s2。

17.作为进一步的改进,所述s4步骤中,精轧工艺阶段,在第1道次和第4道次进行除磷。

18.作为进一步的改进,所述s5步骤中,所述钢板尾部的遮蔽参数包括钢板尾部上表面遮蔽量、钢板尾部下表面遮蔽量、钢板尾部遮蔽长度和斜坡长度。

19.作为进一步的改进,钢板厚度小于10mm时,钢板尾部上表面遮蔽量40

‑

45%、钢板尾部下表面遮蔽量30

‑

35%、钢板尾部遮蔽长度0.4

‑

0.6m和斜坡长度为6m;

20.钢板厚度为10

‑

14时,钢板尾部上表面遮蔽量35

‑

40%、钢板尾部下表面遮蔽量25

‑

30%、钢板尾部遮蔽长度0.5

‑

0.7m和斜坡长度为6m;

21.钢板厚度为14

‑

16时,钢板尾部上表面遮蔽量35

‑

40%、钢板尾部下表面遮蔽量25

‑

30%、钢板尾部遮蔽长度0.6

‑

0.8m和斜坡长度为6m;

22.钢板厚度为16

‑

18时,钢板尾部上表面遮蔽量30

‑

35%、钢板尾部下表面遮蔽量20

‑

25%、钢板尾部遮蔽长度0.6

‑

0.8m和斜坡长度为6m;

23.钢板厚度为18

‑

20时,钢板尾部上表面遮蔽量30

‑

35%、钢板尾部下表面遮蔽量20

‑

25%、钢板尾部遮蔽长度0.7

‑

0.9m和斜坡长度为6m;

24.钢板厚度为20

‑

22时,钢板尾部上表面遮蔽量25

‑

30%、钢板尾部下表面遮蔽量15

‑

20%、钢板尾部遮蔽长度0.7

‑

0.9m和斜坡长度为6m;

25.钢板厚度为22

‑

24时,钢板尾部上表面遮蔽量25

‑

30%、钢板尾部下表面遮蔽量15

‑

20%、钢板尾部遮蔽长度0.8

‑

1m和斜坡长度为6m;

26.钢板厚度为24

‑

26时,钢板尾部上表面遮蔽量20

‑

25%、钢板尾部下表面遮蔽量10

‑

15%、钢板尾部遮蔽长度0.9

‑

1.1m和斜坡长度为6m;

27.钢板厚度为26

‑

30时,钢板尾部上表面遮蔽量15

‑

20%、钢板尾部下表面遮蔽量10

‑

15%、钢板尾部遮蔽长度0.9

‑

1.1m和斜坡长度为6m。

28.本发明提供的一种tmcp钢板尾部板形控制的方法,包括步骤:s1、加热工艺阶段,根据钢板的厚度设定出炉温度和在炉时间;s2、粗轧工艺阶段,控制最后道次的压下率、轧制速度和加速度;s3、粗轧工艺阶段与精轧工艺阶段之间,根据钢板的厚度控制钢板的待温时间,提高钢板在精轧工艺阶段的开轧温度,减少待温时间;s4、精轧工艺阶段,控制最后道次的压下率、轧制速度和加速度;s5、mulpic在线冷却工艺阶段,根据钢板的厚度设置钢板尾部的遮蔽参数。本发明通过合理的钢板加热、粗轧工艺、精轧工艺和mulpic在线冷却工艺技术,避免钢板尾部板形出现过冷,提高钢板尾部温度过渡均匀性,使钢板经过mulpic在线冷却工艺冷却后获得良好的尾部板形,减少尾部板形不良对钢板后续生产效率的影响。

附图说明

29.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

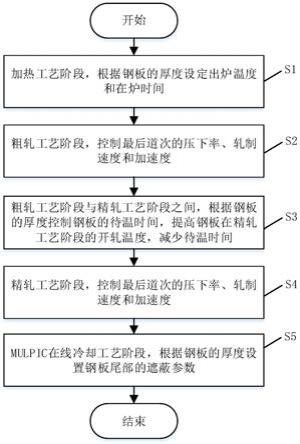

30.图1为本发明的流程示意图。

具体实施方式

31.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步详细的描述,需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

32.结合图1所示,本发明实施例提供一种tmcp钢板尾部板形控制的方法,包括如下步骤:

33.s1、加热工艺阶段,根据钢板的厚度设定出炉温度和在炉时间,提高钢板的加热温度均匀性,减少钢板加热不均匀对轧制板形的影响。钢板厚度为10

‑

15mm,设定出炉温度为1150

‑

1200℃,设定在炉时间为200

‑

300min;钢板厚度为15

‑

30mm,设定出炉温度为1130

‑

1180℃,设定在炉时间为200

‑

300min。

34.s2、粗轧工艺阶段,控制钢板尾部的板形,减少钢板尾部翘曲,避免钢板表面的水在钢板尾部积累,加剧钢板尾部的温度温降,控制最后道次的压下率为8%-10%、轧制速度为1.0

‑

1.5m/s和加速度为0m/s2。

35.s3、粗轧工艺阶段与精轧工艺阶段之间,根据钢板的厚度控制钢板的待温时间,提高钢板在精轧工艺阶段的开轧温度,减少待温时间,钢板的厚度为10

‑

15mm,控制钢板的待温时间为1010

‑

1030℃;钢板的厚度为15

‑

23mm,控制钢板的待温时间为940

‑

960℃;钢板的厚度为23

‑

25mm,控制钢板的待温时间为900

‑

920℃;钢板的厚度为25

‑

30mm,控制钢板的待温时间为890

‑

910℃。

36.s4、精轧工艺阶段,控制最后道次的压下率为5%-10%、轧制速度为1.2

‑

1.7m/s和加速度为0m/s2,以提高钢板尾部平整度。

37.s5、mulpic在线冷却工艺阶段,由于不同厚度的钢板,其尾部的温降情况不同,根据钢板的厚度设置钢板尾部的遮蔽参数,钢板尾部的遮蔽参数包括钢板尾部上表面遮蔽量、钢板尾部下表面遮蔽量、钢板尾部遮蔽长度和斜坡长度。

38.钢板厚度小于10mm时,钢板尾部上表面遮蔽量40

‑

45%、钢板尾部下表面遮蔽量30

‑

35%、钢板尾部遮蔽长度0.4

‑

0.6m和斜坡长度为6m;

39.钢板厚度为10

‑

14时,钢板尾部上表面遮蔽量35

‑

40%、钢板尾部下表面遮蔽量25

‑

30%、钢板尾部遮蔽长度0.5

‑

0.7m和斜坡长度为6m;

40.钢板厚度为14

‑

16时,钢板尾部上表面遮蔽量35

‑

40%、钢板尾部下表面遮蔽量25

‑

30%、钢板尾部遮蔽长度0.6

‑

0.8m和斜坡长度为6m;

41.钢板厚度为16

‑

18时,钢板尾部上表面遮蔽量30

‑

35%、钢板尾部下表面遮蔽量20

‑

25%、钢板尾部遮蔽长度0.6

‑

0.8m和斜坡长度为6m;

42.钢板厚度为18

‑

20时,钢板尾部上表面遮蔽量30

‑

35%、钢板尾部下表面遮蔽量20

‑

25%、钢板尾部遮蔽长度0.7

‑

0.9m和斜坡长度为6m;

43.钢板厚度为20

‑

22时,钢板尾部上表面遮蔽量25

‑

30%、钢板尾部下表面遮蔽量15

‑

20%、钢板尾部遮蔽长度0.7

‑

0.9m和斜坡长度为6m;

44.钢板厚度为22

‑

24时,钢板尾部上表面遮蔽量25

‑

30%、钢板尾部下表面遮蔽量15

‑

20%、钢板尾部遮蔽长度0.8

‑

1m和斜坡长度为6m;

45.钢板厚度为24

‑

26时,钢板尾部上表面遮蔽量20

‑

25%、钢板尾部下表面遮蔽量10

‑

15%、钢板尾部遮蔽长度0.9

‑

1.1m和斜坡长度为6m;

46.钢板厚度为26

‑

30时,钢板尾部上表面遮蔽量15

‑

20%、钢板尾部下表面遮蔽量10

‑

15%、钢板尾部遮蔽长度0.9

‑

1.1m和斜坡长度为6m

47.作为进一步优选的实施方式,所述s4步骤中,精轧工艺阶段,为了减少氧化铁皮对钢板温度的影响,在第1道次和第4道次进行除鳞。除鳞主要是为了去除钢板表面的氧化铁皮,减少氧化铁对后续mulpic在线冷却工艺阶段的影响。氧化铁皮在钢板表面如果覆盖不均匀,在mulpic在线冷却工艺阶段钢板将会出现不同程度的爆开,由于不同区域爆开程度的差异导致冷却效果不一致,使钢板整体冷却均匀性变差,从而影响钢板的板形。

48.实施例(一):

49.钢板规格:20.28x2447x29554mm,牌号:q420c t,主要工艺参数如下表1:

50.表1

51.[0052][0053]

实施例(二):

[0054]

钢板规格:24.01x3312x26485mm,牌号:q345qd,主要工艺参数如下表2:

[0055]

表2

[0056]

[0057][0058]

通过本发明的应用,实施例(一)和实施例(二)钢板尾部平整度良好,钢板的尾部不平直度控制在5

‑

10mm/m。

[0059]

上面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,不能理解为对本发明保护范围的限制。

[0060]

总之,本发明虽然列举了上述优选实施方式,但是应该说明,虽然本领域的技术人员可以进行各种变化和改型,除非这样的变化和改型偏离了本发明范围,否则都应该包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1