一种自适应装配间隙的搅拌摩擦点焊工具和方法与流程

1.本发明涉及金属焊接领域,具体而言,特别涉及带间隙结构装配的一种回填式搅拌摩擦点焊工具和焊接方法。

背景技术:

2.回填式搅拌摩擦点焊是由德国hzg研究中心发明的固相连接技术,该技术使用的点焊工具为分体式结构,由搅拌针、搅拌套和压紧环三部分组成。精确控制点焊工具三部分组件的相对运动和位移是实现工件的有效焊接的关键,焊接过程首先使高速旋转的搅拌套扎入待焊工件,利用摩擦和塑性变形产热使待焊工件材料充分软化并存储在搅拌针回抽形成的容腔内,然后在逐步回撤搅拌套时下压搅拌针,将软化的塑性金属回填,从而形成点焊接头。此方法可获得完全固相焊接接头组织,对于热敏感的高强金属材料点焊具有重要优势。

3.然而,回填式搅拌摩擦点焊使用的点焊工具均采用平端面结构,焊接过程对工具组件的位移和压力控制要求极高,且焊后表面极易形成“突变”的凹槽缺陷,严重削弱点焊力学性能,而且,搅拌套外径作用区为焊点承载的关键界面区,但是传统平直角的搅拌套作用区域极易出现孔洞和弱结合等缺陷。此外,大型钣金结构与小型标准化支架的焊接作为一种典型的工业结构形式,如航天大直径运载火箭贮箱内壁与附件支架的点焊,由于大结构本身的弱刚性和复杂多曲率特征使得其与附件装配间隙在所难免,且不同部位的间隙差异显著。这类结构采用传统回填式搅拌摩擦点焊方法焊接时,表面更易形成“突变”凹槽缺陷,同时,由于无法实现带间隙自适应装配和回弹补偿,导致了焊点金属材料回填损失严重和残余应力偏高等问题,严重影响了结构的承载性能,也限制了该技术的推广应用,因此亟需寻找一种改进的焊接工艺方法。

技术实现要素:

4.本发明要解决的技术问题是:本发明是针对存在装配间隙的点焊结构需求,提出一种自适应装配间隙的搅拌摩擦点焊工具和方法,实现自适应装配间隙的搅拌摩擦点焊连接,保证点焊结构焊接成形和力学性能稳定可靠。

5.本发明所采用的技术方案是:一种自适应装配间隙的搅拌摩擦点焊工具,包括搅拌针、搅拌套和压紧环;其中,搅拌针位于搅拌套内部,搅拌针和搅拌套的端面采用凸曲面结构,搅拌针和搅拌套的端面的交接区保持相同曲面特征;压紧环套在搅拌套外。

6.搅拌套的端面为纯球面或中心为球面与外边缘为平台的组合或中心为球面与外边缘为过渡弧面的组合,搅拌套的凸曲面理论顶点到轴肩的高度为h, h取值范围为0.3~2.2mm。

7.搅拌针的直径d1为第一工件厚度h的1.5~3倍。

8.搅拌套的内径d2为搅拌针的直径d1的1.1~1.2倍,外径d3为搅拌针的直径d1的2~3倍。

9.压紧环的内径d4为直径d1的2~3倍,外径d5为直径d1的3~4倍。

10.使用所述的点焊工具进行自适应装配间隙的搅拌摩擦点焊方法,包括以下步骤:

11.步骤一:将点焊工具的搅拌针、搅拌套和压紧环端面与第一工件形成接触但不施加预压力,定位接触零面为压紧环与第一工件的接触面e面;

12.步骤二:将点焊工具的搅拌针、搅拌套和压紧环以0.2~0.5mm/s速度同步下压,将第一工件和第二工件压紧,记录下压位移w;

13.步骤三:保持压紧环不动,使搅拌针和搅拌套开始旋转并与第二工件摩擦接触,原位旋转停留2~3s后,控制搅拌套以速度v1向下先后扎入第一工件和第二工件;在搅拌套下扎焊接的同时,旋转的搅拌针以速度v2向上回抽,实现塑性金属在回抽容腔内存贮;

14.步骤四:控制旋转的搅拌套以速度v3向上回撤,搅拌针以速度v4下压,将软化的塑性金属回填到搅拌区域,当搅拌套的轴肩高于e面0~0.9h时,控制搅拌针与搅拌套的凸曲面理论线重合,同时使二者保持旋转且停止上下运动;

15.步骤五:控制搅拌套与搅拌针保持旋转,控制压紧环以0.1~0.3mm/s的速度向上回撤,使第一工件自由回弹,此时第一工件和第二工件的贴合面开始形成间隙;

16.步骤六:当压紧环位置回到步骤一中设定的零位e面时,控制搅拌套与搅拌针同步停止旋转,保持竖向不动2~3s后,移走整个点焊工具,焊接全部完成。

17.步骤二中,要求w的值的取值范围为0~0.9h,否则报警提示。

18.步骤三中,速度v1的取值范围为0.15~0.55mm/s,焊接下扎量q为h与 h之和的1.05~1.25倍。

19.步骤三中,速度v2为v1(d

32

‑

d

22

)/d

12

的0.8~1.0倍。

20.步骤四中,速度v4为v3(d

32

‑

d

22

)/d

12

的0.8~1.1倍。

21.本发明与现有技术相比的优点在于:

22.(1)本发明提高了搅拌摩擦点焊过程的材料回填效果,免了传统搅拌摩擦点焊的“突变”凹槽表面缺陷,既实现了焊点结构承载的形貌优化,又消除了搅拌套作用区域易出现孔洞和弱结合的缺陷,全面提高了焊接结构承载能力。

23.(2)本发明实现了装配结构在不同间隙条件下的自适应搅拌摩擦点焊,实现了带间隙结构的点焊成形与变形回弹协同控制,降低了带间隙结构点焊的残余应力,提高了焊点服役承载性能。

24.(3)本发明建立了基于带间隙结构的低残余应力搅拌摩擦点焊方法,对于普遍存在的带间隙复杂曲面大结构的点焊应用,显著提高装配与焊接效率,降低制造和时间成本。

附图说明

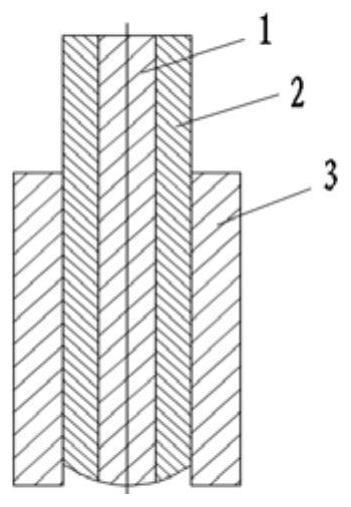

25.图1为间隙自适应搅拌摩擦点焊工具示意图;

26.图2为不同类型搅拌套的结构示意图;

27.图3为间隙自适应搅拌点焊方法的流程图。

具体实施方式

28.本发明的主体思路首先提出了一种间隙自适应搅拌摩擦点焊工具,解决传统焊点表面“突变”凹槽的现象,在提出了自适应装配间隙的搅拌摩擦点焊方法,实现带间隙结构

的自适应回弹和低应力搅拌点焊连接。

29.本发明提供了一种自适应装配间隙的搅拌摩擦点焊工具,搅拌点焊工具包括搅拌针1、搅拌套2和压紧环3,见图1。其中,搅拌针1位于搅拌套2 内部,搅拌针1和搅拌套2的端面采用凸曲面结构,二者交接区保持相同曲面特征。图2为3种典型凸曲面搅拌套示意图,a型为纯球面、b型为中心为球面与外边缘为平台的组合、c型中心为球面与外边缘为过渡弧面的组合,搅拌套2的凸曲面理论顶点到轴肩的高度为h,h优选取值介于0.3~2.2mm。

30.搅拌针1的直径d1为第一工件4厚度h的1.5~3倍。搅拌套2的内径 d2为搅拌针1的直径d1的1.1~1.2倍,外径d3为搅拌针1的直径d1的2~ 3倍。压紧环3的内径d4为直径d1的2~3倍,外径d5为直径d1的3~4 倍。

31.结合图3说明,本发明的自适应装配间隙的搅拌摩擦点焊方法是通过以下步骤实现:

32.步骤一:调零定位阶段。点焊工具的搅拌针1、搅拌套2和压紧环3端面与第一工件4形成接触但不施加预压力,此时定位接触零面为e面。

33.步骤二:焊前压紧阶段。将点焊工具的搅拌针1、搅拌套2和压紧环3 以0.2~0.5mm/s速度同步下压,将第一工件4和第二工件5完全压紧,记录下压位移w,即原始装配间隙值,要求w的值的取值范围为0~0.9h,否则报警提示改进结构装配精度。

34.步骤三:摩擦塑化阶段。保持压紧环3不动,使搅拌针1和搅拌套2开始旋转并与第二工件5摩擦接触,原位旋转停留2~3s后,搅拌套2以v1的速度向下先后扎入第一工件4和第二工件5,其中v1的取值范围为0.15~ 0.55mm/s,焊接下扎量q的取值范围为h与h之和的1.05~1.25倍。在搅拌套2下扎焊接的同时,旋转的搅拌针1以v2的速度向上回抽,v2的取值范围为v1(d

32

‑

d

22

)/d

12

的0.8~1.0倍,实现塑性金属在回抽容腔内存贮。

35.步骤四:金属回填阶段。旋转的搅拌套2以v3的速度向上回撤,搅拌针 1以v4的速度下压,v4的取值范围为v3(d

32

‑

d

22

)/d

12

的0.8~1.1倍,将软化的塑性金属回填在到搅拌区域,当搅拌套2的轴肩高于e面0~0.9h时,控制搅拌针1与搅拌套2的凸曲面理论线重合,同时使二者保持旋转但停止上下运动。

36.步骤五:工件回弹阶段。搅拌套2与搅拌针1保持旋转,控制压紧环3 以0.1~0.3mm/s的速度向上回撤,使第一工件4慢速自由回弹,此时第一工件4和第二工件5的贴合面开始形成间隙。

37.步骤六:停止阶段。当压紧环3位置回到步骤一中设定的零位e面时,搅拌套2与搅拌针1同步停止旋转,保持竖向不动2~3s后,移走整个点焊工具,焊接全部完成。

38.实施例1:

39.材料均为均采用2219

‑

t6铝合金,上工件为2mm厚平板,下工件为弧形 8mm厚板。采用搅拌针直径4mm,搅拌套外径9mm、内径4.5mm,压紧环外径15mm,a型纯球面的搅拌套,点焊工具h为0.4mm。

40.步骤一:调零定位阶段。点焊工具的搅拌针、搅拌套和压紧环的端面与工件形成接触但不施加预压力,此时定位接触零面。

41.步骤二:焊前压紧阶段。将点焊工具的搅拌针、搅拌套和压紧环以0.2mm/s速度同步下压,将上下工件完全压紧,记录下压位移为0.3mm,满足介于0~0.9h的要求,继续焊接。

42.步骤三:摩擦塑化阶段。保持压紧环不动,搅拌针和搅拌套开始旋转并与工件上表

面摩擦生热3s后,搅拌套以0.5mm/s的速度向下先后扎入工件,共下扎2.7mm。同时旋转的搅拌针以1.6mm/s速度回抽存贮塑性金属。

43.步骤四:金属回填阶段。旋转的搅拌套以0.5mm/s的速度向上回撤,搅拌针1以1.6mm/s的速度下压,当搅拌套轴肩高于e面0.2mm时,使搅拌针 1与搅拌套2停止上下运动。

44.步骤五:工件回弹阶段。搅拌套与搅拌针保持旋转的同时,控制压紧环 3以0.3mm/s的速度向上回撤。

45.步骤六:停止阶段。当压紧环3位置回到零位时,搅拌套与搅拌针同步停止旋转,竖向保压2s后焊接结束。

46.测试结果:焊接表面成形良好,焊点上表面为均匀内凹面,力学测试拉剪试验强度达到9.6kn,满足要求。

47.本发明未详细说明部分属于本领域技术人员公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1