一种Φ3350mm2195铝锂合金整体箱底旋压件壁厚控制方法与流程

一种

φ

3350mm2195铝锂合金整体箱底旋压件壁厚控制方法

技术领域

1.本发明涉及一种铝锂合金整体箱底旋压件壁厚控制方法,特别涉及一种φ3350mm 2195铝锂合金整体箱底旋压件的壁厚控制方法,属于贮箱壳体制造技术领域。

背景技术:

2.高运载效率和高可靠性是大型、超大型运载火箭(直径≥3350mm)等航天飞行器永恒的追求。采用轻质高强箭体结构材料和结构件整体制造(尽量减少或者消除焊缝)是实现航天飞行器轻质化和高可靠性的有效途径。

3.贮箱箱底作为箭体结构的关键部段,与运载火箭等飞行器的可靠性密切相关。目前,国外φ5000mm级主流运载火箭其贮箱箱底均实现了整体成形,而我国在役及在研的运载火箭贮箱其箱底结构均采用了瓜瓣拼焊成形,箱底焊缝长度将近1km,大量焊缝的存在严重制约了运载火箭等飞行器的可靠性。

4.为满足大型、超大型运载火箭(直径≥3350mm)等航天飞行器高运载效率和高可靠性要求,其对直径φ3350mm2195铝锂合金贮箱半球壳体制造技术提出了需求。

5.针对内径≥ф3350mm的大型、超大型2195铝锂合金贮箱箱底结构,其成形后一般需要通过t6热处理(固溶——淬火——时效)来获得良好的综合力学性能,而在t6热处理过程中箱底结构必然出现变形,尤其是在淬火阶段;另外,箱底结构成形过程中经历了较大变形,其内部累积了较大的残余应力,而热处理过程进一步恶化了其内部应力状态,极易引发箱底结构局部变形,因此大型、超大型2195铝锂合金贮箱箱底结构的成形路径一般为先将原材料成形为箱底旋压件、然后再加工减薄成为整体旋压箱底。

6.针对内径≥ф3350mm的大型、超大型2195铝锂合金贮箱箱底结构,主流的制造工艺为整体旋压成形。箱底结构整体旋压过程中可最大限度地提升其结构强度,同时可以获得较好的型面轮廓度和尺寸精度。

7.针对内径≥ф3350mm的大型、超大型2195铝锂合金整体旋压箱底结构,其成形的难点主要为2195铝锂合金变形抗力较大,导致旋压件同一环向壁厚均匀性较差;同时随着旋压件环向直径增大,相应位置的实际壁厚相对理论壁厚值出现了较大偏离,越接近大端口部位置,拉薄效应愈发显著。上述情况严重恶化了箱底旋压件的壁厚精度,减少了预设的箱底结构内、外型面的加工余量,增加了箱底结构壁厚超差的风险,甚至将出现壁厚不满足技/战术指标而导致构件直接报废的情况出现。

技术实现要素:

8.本发明要解决的技术问题是:克服现有技术的不足,提供了一种φ3350mm2195铝锂合金整体箱底旋压件壁厚控制方法,通过精确设计成形间隙、对旋压道次和强-普旋行程精确设计和控制以及采用正-反旋交替进行、强-普旋相结合的成形工艺,使箱底旋压件分段旋压、逐段贴模,提高了箱底旋压件的成形质量和壁厚精度,φ3350mm 2195铝锂合金整体箱底旋压件同一环向壁厚差≤0.8mm,实测壁厚值与理论壁厚值的差值≤0.5mm。

9.本发明目的通过以下技术方案予以实现:

10.一种φ3350mm 2195铝锂合金整体箱底旋压件壁厚控制方法,该方法的步骤包括:

11.(一)设计箱底旋压件成形间隙

12.根据旋压芯模外型面母线方程和热胀差异补偿公式进行箱底旋压件成形间隙设计,同时为了提升箱底旋压件的贴模效果,间隙设计采用负偏离,如公式(1)所示:

13.ti=[t0sinαi+xi(t-t0)(m-n)]k

……………

(1)

[0014]

式中:ti为半锥角αi位置设计间隙;t0为旋压板坯厚度;αi为半锥角;xi为芯模半锥角αi位置的横坐标绝对值;t为旋压变形温度;t0为室温;m为2195铝锂合金在旋压变形温度下的线膨胀系数;n为芯模材质在旋压变形温度下的线膨胀系数;k为负偏离系数,取值为0.90~0.95。

[0015]

公式(1)仅适用于强-普旋成形、贴模阶段的间隙设计,普旋成形、贴模阶段的间隙设计值与强-普旋结束位置的间隙值一致。

[0016]

由于2195铝锂合金室温塑性变形能力较差,因此必须采用热旋,并且热旋温度相对较高,这必然导致旋压变形过程中芯模和板坯产生膨胀,造成旋轮与芯模之间的实际间隙低于理论间隙,从而导致箱底旋压件的实际壁厚低于理论值。在间隙设计时考虑热胀差异因素可以最大限度地保障旋压件的实际壁厚不会大幅偏离理论壁厚,同时采用负偏离可以有效提高旋压件的贴模效果,从而提升箱底旋压件的成形质量和成形精度。

[0017]

(二)设计箱底旋压件成形轨迹

[0018]

箱底为椭球型面,相应地旋压芯模的外型面和箱底旋压件的内型面也为椭球型面。选择n个半锥角位置(n≤5),从起旋位置至旋压结束位置,将旋压芯模划分为(n+1)段,将原始旋压板坯分段旋压、逐段贴模,最终成形为箱底2195铝锂合金箱底旋压件。

[0019]

所述的步骤(二)中,从起旋位置至第n个半锥角位置所对应的旋压芯模区域,采用强-普旋相结合的手段实现成形;第n个半锥角位置至旋压结束位置所对应的旋压芯模区域,采用普旋手段实现成形。

[0020]

所述的步骤(二)中,将起旋位置至第1个半锥角位置所对应的旋压芯模外型面弧长称为2l1,所对应的分段称为第1段;对将第1个半锥角位置至第2个半锥角位置所对应的旋压芯模外型面弧长称为2l2,所对应的分段称为第2段;依次类推,将第n个半锥角位置至旋压结束位置所对应的旋压芯模外型面弧长称为2l

n+1

,所对应的分段称为第(n+1)段。将l1、l2、

……………

l

n+1

控制在300~520mm。

[0021]

所述的步骤(二)中,将第1段至第(n+1)段分段均进行m(2≤m≤4)等分。当所对应的分段弧长值为300~410mm,m取值为3;当所对应的分段弧长值为410~520mm,m取值为4。

[0022]

所述的步骤(二)中,将每一个分段的椭圆弧近似地视为圆弧,第1段圆弧对应的圆心角称为ω1,第2段圆弧对应的圆心角称为ω2,依次类推,第(n+1)段圆弧对应的圆心角称为ω

n+1

。

[0023]

所述的步骤(二)中,每一个分段进行m等分后,通过m道次实现该分段贴模、成形,箱底旋压件全部成形道次如公式(2)所示:

[0024]

[0025]

式中:λ为全部成形道次数量;mi为第i分段的等分数量;n为选择的半锥角位置数量。

[0026]

所述的步骤(二)中,针对第1个分段,通过m道次实现其贴模、成形,每一道次强旋的行程均为l1/m,然后开始普旋,每一道次普旋的行程均为l1/m,第i道次普旋轨迹与旋压芯模的夹角为(90-iω1/m);针对第2个分段,通过m道次实现其贴模、成形,每一道次强旋的行程均为l2/m,然后开始普旋,每一道次普旋的行程均为l2/m,第i道次普旋轨迹与旋压芯模的夹角为(90-ω

1-iω2/m;依次类推,针对第(n+1)个分段,通过m道次实现其贴模、成形,每一道次强旋的行程均为l

n+1

/m,然后开始普旋,每一道次普旋的行程均为l

n+1

/m,第i道次普旋轨迹与旋压芯模的夹角为(90-ω

1-ω2…‑

ω

n-iω

n+1

/m)。

[0027]

采用分段旋压、逐段贴模的轨迹进行2195铝锂合金箱底旋压件制备,可以对强-普旋行程进行精准分配和精确控制,避免了强-普旋行程不合理导致的壁厚拉薄效应,有助于保障箱底旋压件的贴胎度和壁厚精度。

[0028]

(三)制备2195铝锂合金旋压板坯

[0029]

根据体积不变原理制备2195铝锂合金旋压板坯,设定旋压板坯的直径为d0。

[0030]

(四)将步骤(三)制备的2195铝锂合金旋压板坯装卡、固定,按照步骤(一)和步骤(二)设计的间隙和成形轨迹进行旋压变形,直至将2195铝锂合金旋压板坯成形为箱底旋压件。

[0031]

所述的步骤(四)中,全旋程采用正-反旋交替进行的工艺,即第一道次采用正旋工艺、第二道次采用反旋工艺,第三道次采用正旋工艺、第四道次采用反旋工艺,依次类推,通过多道次正-反旋交替工艺,并且强-普旋相结合,实现箱底旋压件成形,避免了全程正旋工艺导致的壁厚拉薄效应和全程反旋极易出现隆起和反挤等缺陷的隐患,有利于提高2195铝锂合金箱底旋压件的成形质量。

[0032]

(五)将通过步骤(四)成形的2195铝锂合金箱底旋压件进行脱模处理,依次对箱底旋压件进行t6热处理、内/外型面机械加工,实现φ3350mm 2195铝锂合金整体旋压箱底制备。

[0033]

本发明相比于现有技术具有如下有益效果:

[0034]

(1)本发明针对ф3350mm 2195铝锂合金整体箱底旋压件的壁厚控制难题,将热胀差异补偿公式与负偏离相结合,精确设计成形间隙,有助于保障箱底旋压件的壁厚精度;通过对旋压道次和强-普旋行程精确设计和控制,使箱底旋压件分段旋压、逐段贴模,有利于保障箱底旋压件的成形质量;通过正-反旋交替进行、强-普旋相结合的成形工艺,避免了箱底旋压件出现拉薄效应,实现了ф3350mm 2195铝锂合金整体箱底旋压件高质量成形。

[0035]

(2)本发明设计成形间隙时考虑了成形温度的影响,避免了箱底旋压件的实际壁厚相对于理论值出现大幅偏离,同时引入负偏离系数,有利于提高箱底旋压件的壁厚精度和型面轮廓度。

[0036]

(3)本发明设计成形轨迹时,将整个型面划分为若干个分段,并且对每个分段进行等分处理,使箱底旋压件分段成形、逐段贴模,全旋程强旋和普旋行程精准可控,有利于提高箱底旋压件的壁厚精度。

[0037]

(4)本发明设计的成形轨迹,每一道次普旋曲线与旋压芯模的夹角均精准可控,保障了道次间强-普旋的匹配性,有利于提高箱底旋压件的壁厚精度。

[0038]

(5)本发明全旋程采用正-反旋交替进行、并且与强-普旋相结合的工艺,减小了箱底旋压件壁厚拉薄效应,避免了隆起和反挤等旋压缺陷,有助于提高箱底旋压件的成形质量。

[0039]

(6)本发明涉及一种ф3350mm 2195铝锂合金整体箱底旋压件的壁厚控制方法,对成形间隙和轨迹精准设计,实现了全旋程强-普旋行程精确分配、精准控制,获得的ф3350mm 2195铝锂合金整体箱底旋压件具有较好的成形质量和成形精度,同一环向壁厚差≤0.8mm,实测壁厚值与理论壁厚值的差值≤0.5mm。

附图说明

[0040]

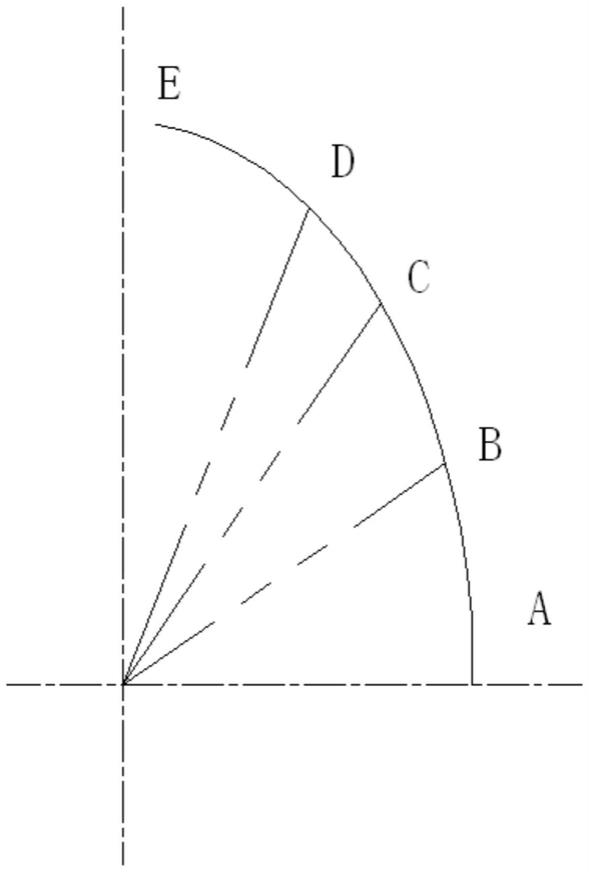

图1为间隙设置位置和分段示意图;

[0041]

图2为各分段弧长示意图;

[0042]

图3为各分段m等分及各等分段强旋行程示意图;

[0043]

图4为各分段圆弧对应圆心角示意图;

[0044]

图5a为第一个分段旋压变形示意图;

[0045]

图5b为第(n+1)个分段旋压变形示意图;

[0046]

图6为2195铝锂合金箱底旋压件示意图。

具体实施方式

[0047]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步详细描述。

[0048]

一种φ3350mm 2195铝锂合金整体箱底旋压件壁厚控制方法,该方法的步骤包括:

[0049]

(1)确定箱底旋压件3成形间隙

[0050]

根据旋压芯模1外型面母线方程和热胀差异补偿公式进行箱底旋压件3成形间隙设计,同时为了提升箱底旋压件3的贴模效果,间隙设计采用负偏离,如公式(3)所示:

[0051]

ti=[t0sinαi+xi(t-t0)(m-n)]k

……………

(3)

[0052]

式中:ti为半锥角αi位置设计间隙;t0为旋压板坯2厚度;αi为半锥角;xi为芯模半锥角αi位置的横坐标绝对值;t为旋压变形温度;t0为室温;m为2195铝锂合金在旋压变形温度下的线膨胀系数;n为芯模1材质在旋压变形温度下的线膨胀系数;k为负偏离系数,取值为0.90~0.95。

[0053]

公式(3)仅适用于强-普旋成形、贴模阶段的间隙设计,普旋成形、贴模阶段的间隙设计值与强-普旋结束位置的间隙值一致。

[0054]

由于2195铝锂合金室温塑性变形能力较差,因此必须采用热旋,并且热旋温度相对较高,这必然导致旋压变形过程中芯模1和板坯2产生膨胀,造成旋轮与芯模1之间的实际间隙低于理论间隙,从而导致箱底旋压件3的实际壁厚低于理论值。在间隙设计时考虑热胀差异因素可以最大限度地保障旋压件3的实际壁厚不会大幅偏离理论壁厚,同时采用负偏离可以有效提高旋压件3的贴模效果,从而提升箱底旋压件3的成形质量和成形精度。

[0055]

(2)确定箱底旋压件3成形轨迹

[0056]

箱底为椭球型面,相应地旋压芯模1的外型面和箱底旋压件3的内型面也为椭球型面。选择n个半锥角位置(n≤5),从起旋位置至旋压结束位置,将旋压芯模1划分为(n+1)段,

如图1所示,将原始旋压板坯2分段旋压、逐段贴模,最终成形为箱底2195铝锂合金箱底旋压件3。

[0057]

所述的步骤(2)中,从起旋位置至第n个半锥角位置所对应的旋压芯模1区域,采用强-普旋相结合的手段实现成形;第n个半锥角位置至旋压结束位置所对应的旋压芯模1区域,采用普旋手段实现成形。

[0058]

所述的步骤(2)中,将起旋位置至第1个半锥角位置所对应的旋压芯模1外型面弧长称为2l1,所对应的分段称为第1段;对将第1个半锥角位置至第2个半锥角位置所对应的旋压芯模1外型面弧长称为2l2,所对应的分段称为第2段;依次类推,将第n个半锥角位置至旋压结束位置所对应的旋压芯模1外型面弧长称为2l

n+1

,所对应的分段称为第(n+1)段。将l1、l2、

……

l

n+1

控制在300~520mm,如图2所示。

[0059]

所述的步骤(2)中,将第1段至第(n+1)段分段均进行m(2≤m≤4)等分,如图3所示。当所对应的分段弧长值为300~410mm,m取值为3;当所对应的分段弧长值为410~520mm,不含410mm,m取值为4。

[0060]

所述的步骤(2)中,将每一个分段的椭圆弧近似地视为圆弧,第1段圆弧对应的圆心角称为ω1,第2段圆弧对应的圆心角称为ω2,依次类推,第(n+1)段圆弧对应的圆心角称为ω

n+1

,如图4所示。

[0061]

所述的步骤(2)中,每一个分段进行m等分后,通过m道次实现该分段贴模、成形,箱底旋压件3全部成形道次如公式(4)所示:

[0062][0063]

式中:λ为全部成形道次数量;mi为第i分段的等分数量;n为选择的半锥角位置数量。

[0064]

所述的步骤(2)中,针对第1个分段,通过m道次实现其贴模、成形,每一道次强旋的行程均为l1/m,然后开始普旋,每一道次普旋的行程均为l1/m,第i道次普旋轨迹与旋压芯模1的夹角为(90-iω1/m);针对第2个分段,通过m道次实现其贴模、成形,每一道次强旋的行程均为l2/m,然后开始普旋,每一道次普旋的行程均为l2/m,第i道次普旋轨迹与旋压芯模1的夹角为(90-ω

1-iω2/m;依次类推,针对第(n+1)个分段,通过m道次实现其贴模、成形,每一道次强旋的行程均为l

n+1

/m,然后开始普旋,每一道次普旋的行程均为l

n+1

/m,第i道次普旋轨迹与旋压芯模1的夹角为(90-ω

1-ω2…‑

ω

n-iω

n+1

/m),如图3、5a、5b所示。

[0065]

采用分段旋压、逐段贴模的轨迹进行2195铝锂合金箱底旋压件3制备,可以对强-普旋行程进行精准分配和精确控制,避免了强-普旋行程不合理导致的壁厚拉薄效应,有助于保障箱底旋压件3的贴胎度和壁厚精度。

[0066]

(3)制备2195铝锂合金旋压板坯2

[0067]

根据体积不变原理制备2195铝锂合金旋压板坯2,设定旋压板坯2的直径为d0。

[0068]

(4)将步骤(3)制备的2195铝锂合金旋压板坯2装卡、固定,按照步骤(1)和步骤(2)设计的间隙和成形轨迹进行旋压变形,直至将2195铝锂合金旋压板坯2成形为箱底旋压件3,如图6所示。

[0069]

所述的步骤(4)中,全旋程采用正-反旋交替进行的工艺,即第一道次采用正旋工

艺、第二道次采用反旋工艺,第三道次采用正旋工艺、第四道次采用反旋工艺,依次类推,通过多道次正-反旋交替工艺,并且强-普旋相结合,实现箱底旋压件3成形,避免了全程正旋工艺导致的壁厚拉薄效应和全程反旋极易出现隆起和反挤等缺陷的隐患,有利于提高2195铝锂合金箱底旋压件3的成形质量。

[0070]

(5)将通过步骤(4)成形的2195铝锂合金箱底旋压件3进行脱模处理,依次对箱底旋压件3进行t6热处理、内/外型面机械加工,实现φ3350mm 2195铝锂合金整体旋压箱底制备。

[0071]

实施例:

[0072]

本实施例中,2195铝锂合金箱底旋压件3的内型面母线方程和旋压芯模1的外型面母线方程相同并且均为椭圆,无直线段;椭圆型面长半轴为为1662mm、短半轴为1036.125mm;箱底旋压件3小端平台直径φ400mm,箱底旋压件3大端口部距离赤道104mm,如图6所示。以下为一种φ3350mm 2195铝锂合金整体箱底旋压件壁厚控制方法的具体过程:

[0073]

一种φ3350mm 2195铝锂合金整体箱底旋压件壁厚控制方法,包括如下步骤:

[0074]

步骤(1)设计箱底旋压件3成形间隙

[0075]

根据旋压芯模1外型面母线方程和热胀差异补偿公式进行箱底旋压件3成形间隙设计,同时为了提升箱底旋压件3的贴模效果,间隙设计采用负偏离,如公式(5)所示:

[0076]

ti=[t0sinαi+xi(t-t0)(m-n)]k

……………

(5)

[0077]

式中:t0为旋压板坯2厚度40mm;αi为半锥角,选择了3个典型的半锥角,分别为75

°

、60

°

和45

°

;xi为芯模1半锥角αi位置的横坐标绝对值,半锥角75

°

、60

°

和45

°

位置对应的横坐标绝对值分别为656.5、1129.7、1411.1;t为旋压变形温度300~400℃;t0为室温20℃;m为2195铝锂合金在300~400℃旋压变形温度下的线膨胀系数23

×

10-6

;n为芯模1材质在300~400℃旋压变形温度下的线膨胀系数14

×

10-6

;k为负偏离系数,取值为0.90~0.95;具体如表1所示:

[0078]

表1

[0079]

位置起旋处abcd结束处e半锥角αi/

°

84.5756045/横坐标绝对值xi200656.51129.71411.1/t-t0/℃280280330350/负偏离系数k0.950.930.930.91/设计壁厚ti/mm38.337.535.329.829.8

[0080]

步骤(2)设计箱底旋压件3成形轨迹

[0081]

旋压芯模1的外型面和箱底旋压件3的内型面为椭球型面。选择3个半锥角位置,分别为75

°

、60

°

和45

°

位置,从起旋位置至旋压结束位置,将旋压芯模1划分为4段,如图1所示,将原始旋压板坯2分段旋压、逐段贴模,最终成形为箱底2195铝锂合金箱底旋压件3。

[0082]

从起旋位置至半锥角45

°

位置所对应的旋压芯模1区域,采用强-普旋相结合的手段实现成形;半锥角45

°

位置至旋压结束位置所对应的旋压芯模1区域,采用普旋手段实现成形。

[0083]

起旋位置至半锥角75

°

位置所对应的旋压芯模1外型面弧长称为2l1,所对应的分段称为第1段,l1为463.2;将半锥角75

°

位置至半锥角60

°

位置所对应的旋压芯模1外型面弧

长称为2l2,所对应的分段称为第2段,l2为512.5;将半锥角60

°

位置至半锥角45

°

位置所对应的旋压芯模1外型面弧长称为2l3,所对应的分段称为第3段,l3为353.5;将半锥角45

°

位置至旋压结束位置所对应的旋压芯模1外型面弧长称为2l4,所对应的分段称为第4段,l4为503.4。

[0084]

第1分段至第4分段分别进行4、4、3、4等分;第1分段至第4分段所对应的圆心角分别为10.6

°

、14.9

°

、14.9

°

、35.8

°

;全部成形道次数量为15道次。

[0085]

针对第1个分段,通过4道次实现其贴模、成形,每一道次强旋的行程均为115.8mm,然后开始普旋,每一道次普旋的行程均为115.8mm,第i道次普旋轨迹与旋压芯模1的夹角为(90-2.65i);针对第2个分段,通过4道次实现其贴模、成形,每一道次强旋的行程均为128.1mm,然后开始普旋,每一道次普旋的行程均为128.1mm,第i道次普旋轨迹与旋压芯模1的夹角为(90-10.6-3.73i);针对第3个分段,通过3道次实现其贴模、成形,每一道次强旋的行程均为117.8mm,然后开始普旋,每一道次普旋的行程均为117.8mm,第i道次普旋轨迹与旋压芯模1的夹角为(90-10.6-14.9-3.73i);针对第4个分段,通过4道次实现其贴模、成形,每一道次强旋的行程均为125.9mm,然后开始普旋,每一道次普旋的行程均为125.9mm,第i道次普旋轨迹与旋压芯模1的夹角为(90-10.6-14.9-14.9-8.95i)。

[0086]

步骤(3)制备2195铝锂合金旋压板坯2

[0087]

根据体积不变原理制备2195铝锂合金旋压板坯2,设定旋压板坯2的直径为ф3900

±

50mm。

[0088]

步骤(4)将步骤(3)制备的2195铝锂合金旋压板坯2装卡、固定,按照步骤(1)和步骤(2)设计的间隙和成形轨迹进行旋压变形,直至将2195铝锂合金旋压板坯2成形为箱底旋压件3。

[0089]

全旋程采用正-反旋交替进行的工艺,即第一道次采用正旋工艺、第二道次采用反旋工艺,第三道次采用正旋工艺、第四道次采用反旋工艺,依次类推,通过多道次正-反旋交替工艺,并且强-普旋相结合,实现箱底旋压件3成形,避免了全程正旋工艺导致的壁厚拉薄效应和全程反旋极易出现隆起和反挤等缺陷的隐患,有利于提高2195铝锂合金箱底旋压件3的成形质量。

[0090]

步骤(5)将通过步骤(4)成形的2195铝锂合金箱底旋压件3进行脱模处理,依次对箱底旋压件3进行t6热处理、内/外型面机械加工,实现φ3350mm2195铝锂合金整体旋压箱底制备。

[0091]

在本实施例中,针对ф3350mm 2195铝锂合金整体箱底旋压件的壁厚控制难题,将热胀差异补偿公式与负偏离相结合,精确设计成形间隙,提高了箱底旋压件的壁厚精度;通过对旋压道次和强-普旋行程精确设计和控制,使箱底旋压件分段旋压、逐段贴模,提高了箱底旋压件的成形质量;通过正-反旋交替进行、强-普旋相结合的成形工艺,避免了箱底旋压件出现拉薄效应,实现了ф3350mm 2195铝锂合金整体箱底旋压件高质量成形。获得的ф3350mm 2195铝锂合金整体箱底旋压件同一环向壁厚差≤0.8mm,实测壁厚值与理论壁厚值的差值≤0.5mm。

[0092]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

[0093]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发

明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1