轴类零件转动支撑方法与流程

1.本发明可为大长径比的轴类零件,在加工完成后的最终清理、打磨时,轻松转动零件,以达到清理保养零件的各个部位的支撑方法。多组组合使用可保证大长径比轴类零件在长期放置后,自重变形最小。

背景技术:

2.加工大长径比的轴类零件,在加工完成后的最终清理工序中,因为部分零件需要放置于工作平台上进行清理、收尾、保养等工作。为保证清理彻底、保养全面需频繁滚动零。零件在平面上滚动需要较大作业空间,并且因为大型零件重量大,导致人力劳动强度较大。

技术实现要素:

3.针对背景技术所述此种情况,本发明提供了一种可通用的可调式轴类零件转动支架和转动支撑方法。

4.本发明的轴类零件转动支撑方法,是将带固定支架的底板开通有两条平列的通道,其特征在于:通道通过紧固螺栓(4)及紧固螺母(5)设置着移动支架(2),各自滚轴的两端轴通过滚动轴承与固定支架两侧板(1

‑

2)或移动支架两侧板的半圆开口轴承座配合,而在固定支架(1

‑

2)和移动支架分别设置着滚轴,滚轴的中部与外缘为球面的防护套转动套接,构成可调式轴类零件转动支架;可调式轴类零件转动支架沿着要支撑轴类零件的轴向在平台上排列,调整移动支架及滚轴与固定支架及滚轴之间的间距小于要支撑轴类零件被支撑部位的直径,通过将紧固螺母(5)相对紧固螺栓(4)扭紧将移动支架(2)固定;将要支撑的轴类零件坐放在排列的可调式轴类零件转动支架上,各防护套的外部轮廓为球面,护套外部轮廓的球面转动支撑承载着轴类零件被支撑部位,将对应的轴类零件平稳的支撑,轴类零件并可以围绕轴心转动,相对于滚轴及防护套滚动。

5.固定支架(1

‑

2)的外侧有两防护杆拧入螺纹孔(1

‑2‑

1),螺纹孔拧入防护杆防止薄壁的轴类零件滚落。固定支架(1

‑

2)两侧的轴承为带有导向的倒角(1

‑2‑

2)的半圆开口,徒手整体安装/拆卸带有外球面防护套的滚轴(3)。

6.底板(1

‑

1)上设计有定位刻度(1

‑1‑

3),在同组移动支架调整时,有一个尺寸参考的定位,需要支撑不同直径的轴类零件时,可能会调整同组支架中可移动支架(2)的位置。底板(1

‑

1)的通道下面设计有凹槽(1

‑1‑

4),螺栓的帽位于凹槽,方便随移动支架移动而滑动,在移动调整移动支架(2)时可减少摩擦阻力。底板(1

‑

1)底面设计有两阶梯孔(1

‑1‑

6),当使用支架成批量清理保养零件时,可使用沉头螺栓将支架在平台固定。

7.移动支架(2)外侧有刻度线(2

‑

1),配合底板的定位刻度(1

‑1‑

3),可在成组使用支架时方便地单独调整各个移动支架位置。移动支架(2)的轴承座为开口设计,带有导向的圆弧倒角(2

‑

2),并且圆弧倒角与半圆开口轴承座上平面夹角小于180度。便于徒手安装/拆卸轴承。移动支架(2)的外侧设计有两防护杆拧入螺纹孔(2

‑

3)。当放置薄壁零件时,因零件质量较轻,容易滚落。拧入防护杆可防止零件意外滚落。移动支架(2)设计有四个紧固螺栓孔,

当移动至指定位置后,上紧紧固螺母(5)使其位置固定。

8.本发明主要根据各大长径比的轴类零件的直径尺寸、长度尺寸、质量等要素,研究设计通用性较高的工装和转动支撑方法。可根据零件的不同直径尺寸,在一定范围内灵活调整。结构简单、制造成本较低的通用工装。易损件设计为可简单拆卸后单独修理后仍可继续使用的方式。主要承重部位选择合理、廉价的标准件。可减小作业空间、工人劳动强度大幅降低,工件意外碰伤、硌伤几率大幅降低,通过多组工装的串联,做为超大长径比零件的临时支架时,可避免因零件自重产生变形。

附图说明

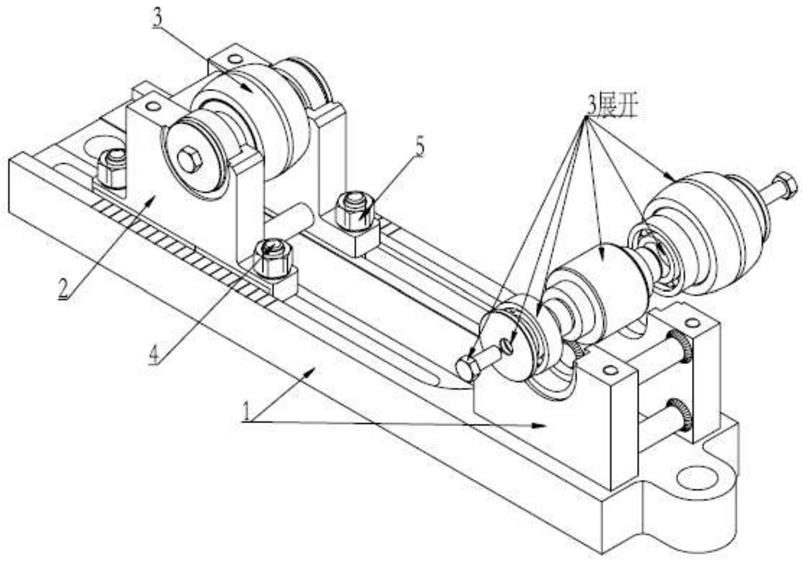

9.图1为可调式轴类零件转动支架工程示意图;

10.图2为可调式轴类零件转动支架中带固定支架的底板工程示意图;

11.图3为可调式轴类零件转动支架中可移动支架工程示意图;

12.图4为可调式轴类零件转动支架中带防护套的滚轴工程示意图;

13.图5是可调式轴类零件转动支架中带防护套的滚轴展开工程示意图;

14.图6为可调式轴类零件转动支架应用示意图。

具体实施方式

15.下面结合附图进一步说明本发明的实施例。

16.如附图表示本发明的轴类零件转动支撑方法,是将带固定支架的底板开通有两条平列的通道,通道通过紧固螺栓(4)及紧固螺母(5)设置着移动支架(2),各自滚轴的两端轴通过滚动轴承与固定支架两侧板(1

‑

2)或移动支架两侧板的半圆开口轴承座配合,而在固定支架(1

‑

2)和移动支架分别设置着滚轴,滚轴的中部与外缘为球面的防护套转动套接,构成可调式轴类零件转动支架;可调式轴类零件转动支架沿着要支撑轴类零件的轴向在平台上排列,调整移动支架及滚轴与固定支架及滚轴之间的间距小于要支撑轴类零件被支撑部位的直径,通过将紧固螺母(5)相对紧固螺栓(4)扭紧将移动支架(2)固定;将要支撑的轴类零件坐放在排列的可调式轴类零件转动支架上,各防护套的外部轮廓为球面,护套外部轮廓的球面转动支撑承载着轴类零件被支撑部位,将对应的轴类零件平稳的支撑,轴类零件并可以围绕轴心转动,相对于滚轴及防护套滚动。

17.1.带固定支架的底板(图2):

18.底板(1

‑

1)与固定支架(1

‑

2)为焊接连接,这种设计可节省加工成本。固定支架(1

‑

2)的外侧设计有两防护杆拧入螺纹孔(1

‑2‑

1)。当放置薄壁零件时,因零件质量较轻,容易滚落。拧入防护杆可防止零件意外滚落。固定支架(1

‑

2)的轴承孔为带有α角度(1

‑2‑

2)的开口设计。可徒手整体安装/拆卸带有防护套的滚轴(3)。需要支撑不同直径的轴类零件时,可能会调整同组支架中可移动支架(2)的位置。底板(1

‑

1)上设计有定位刻度(1

‑1‑

3),在同组支架调整时,可有一个粗略的定位。底板(1

‑

1)上面设计有凹槽(1

‑1‑

4),在移动可移动支架(2)时可减少摩擦阻力。底板(1

‑

1)底面设计有两条凹槽(1

‑1‑

5),在可移动的移动支架(2)移动时,紧固螺栓(5)底帽不与工作台平面(地面)发生干涉。不必拆卸紧固螺母(4)。底板(1

‑

1)底面设计有两阶梯孔(1

‑1‑

6),当使用支架成批量清理保养零件时,可使用沉头螺栓将支架在平台固定。

19.2、可移动的移动支架(图3):

20.移动支架(2)外侧有刻度线(2

‑

1),配合底板的定位刻度(1

‑1‑

3),可在成组使用支架时方便地单独调整各个移动支架位置。移动支架(2)的轴承孔为开口设计,带有导向角度(2

‑

2),并且圆弧角小于π。便于徒手安装/拆卸轴承。移动支架(2)的外侧设计有两防护杆拧入螺纹孔(2

‑

3)。当放置薄壁零件时,因零件质量较轻,容易滚落。拧入防护杆可防止零件意外滚落。移动支架(2)设计有四个紧固螺栓孔,当移动至指定位置后,上紧紧固螺母(5)使其位置固定。

21.3、滚轴和防护套(图4、5):

22.滚轴(3)在支架的实际使用中,主要承受工件放置至支架上瞬间的冲击载荷,还有工件在支架上转动时的静载荷。滚轴的两端轴,根据选用轴承内孔设定尺寸,且需与轴承内孔为过盈配合。安装时,可冷冻滚轴。滚轴也可以称作承重轴(3

‑

1),承重轴的承重柱面的公称尺寸应大于选定轴承(3

‑

2)的外环尺寸,且与承重套(3

‑

5)内孔为过盈配合,在拆卸以及更换(或修理)防护套(3

‑

5)时,可不拆卸轴承(3

‑

2)、挡尘板(3

‑

3)、和螺钉(3

‑

4)。承重轴(3

‑

1)两端与轴承(3

‑

2)内孔为过盈配合。安装时,可冷冻滚轴。轴承(3

‑

2)选用普通滚珠轴承。该结构轴承的轴承内、外环与滚珠、支架之间间隙较大。便于清理打磨工件时进入轴承内部的细微杂物。且价格低廉。挡尘板(3

‑

3)的作用,主要是遮挡打磨清理时产生的较大杂物,防止大块杂物进入轴承(3

‑

2)内部使其损伤。螺钉(3

‑

4)选用标准件即可。防护套(3

‑

5)一般选用质地较软、热膨胀系数高、热传递速度快的材料(比如铜、铝及其合金等)。因支架在使用时,承载的工件有的已经成品,表面不允许有磕伤、碰伤、硌伤、划伤等缺陷,因此防护套的材料只能选择质地较软的材料。成组使用支架时,各组滚轴的公切圆不可能完全相同,且不可能同心。因此,工件放置状态可能为“倾斜”状态。为保证在小范围内误差时,工件转动仍能较为轻便,且各轴承承重尽量均匀。将防护套的外部轮廓设计为球面形式,可有效解决上述问题。

23.装配转轴时,可仅将承重轴用液氮冷冻,然后安装轴承、支撑套、挡尘板及螺钉。拆修/更换防护套时,可对防护套部分火焰加热,使其膨胀后拆卸防护套。

24.实际应用中,工件下落瞬间,会产生较大冲击,使得承重套(3

‑

5)产生塑性变形而出现“凹坑”,多次冲击后,因“凹坑”众多,会使工件转动时较为“沉重”。此时可成组拆卸滚轴,单独修理承重套外轮廓(3

‑

5)。承重套(3

‑

5)多次修理后,如不可再次修理利用,可火焰烘烤承重套,使其膨胀后从承重轴上取下。如图6所示,根据工件7不同直径,选用多个本发明的可调式轴类零件转动支架8,根据工件不同直径可调整移动支架,使之适应工件直径。根据工件类型(细长轴、阶梯长轴等),可选用两组支撑,或多组支撑,使之适用不同类型的轴类工件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1