一种用于机床的可调式内冷锁紧螺母、刀柄及冷却系统的制作方法

1.本发明涉及机械制造技术领域,尤其是一种用于机床的可调式内冷锁紧螺母、刀柄及冷却系统。

背景技术:

2.数控加工中心已经在机械制造业中广泛的应用,切削液是一种用在金属切削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体,切削液由多种超强功能助剂经科学复合配合而成,同时具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能、易稀释特点,各种切削液的冷却、冲洗能力除了和其本身的成分性质有关外,冷却液冲洗的角度、压力对其有着较大的影响,实际使用过程中,冷却液在直接冲洗切削点时有较好的冲洗作用,切削下的切屑容易被及时冲洗干净,不易影响后续切削,但在某些情况下,如刀具的长短不一、加工位置的周边空隙较小切削液不能充分流入切削点,冷却喷嘴无法对多刀具自动调整位置,对刀具的磨损、加工精度都有较大影响,有些高端机床会有中心冷却方式,可以通过使用带有中心冷却的刀具从加工位置内部冷却,改善刀具切削环境,提高加工质量。例如bt/er刀柄,是一种常用的刀柄,刀具穿过弹性夹头卡在偏心环上,通过锁紧螺母压紧在刀柄主体内部的锥面上,但通过该方式装夹刀具,使用内冷方式冷却时冷却液从弹性夹头缝隙喷出,装夹内冷刀具时冷却液压力会降低,装夹非内冷刀具时冷却液在刀具旋转的离心力作用下分散成伞状,无法起到冷却的效果。

技术实现要素:

3.针对上述技术问题,本发明提出了一种可调式内冷锁紧螺母,该内冷锁紧螺母内设环形汇流槽和喷射孔,能够对冷却液进行聚焦,避免冷却液发散,将冷却液准确喷设至刀具与零件的切削位置,冷却效率高,且通用性强。

4.一种可调式内冷锁紧螺母,包括螺母主体,所述螺母主体内依次设有内螺纹、偏心环、锥形定位面、环形汇流槽及喷射孔,所述内螺纹、偏心环及锥形定位面配合使用,用于装夹定位刀柄主轴和弹性夹头,螺母主体的另一端面设有用于刀具穿过的通孔,所述喷射孔沿着通孔的圆周均匀分布,喷射孔由内向外朝螺母主体轴线方向切斜设置且偏向于刀具旋转方向的一侧,所述喷射孔与环形汇流槽连通。

5.作为上述技术方案的优选,还包括密封环一,所述密封环一设于螺母主体内部,抵靠在螺母主体内设有通孔的端面上。

6.作为上述技术方案的优选,所述螺母主体内侧的端面上设有与密封环一配合使用的定位槽。

7.一种刀柄,包括刀柄主轴、弹性夹头,还包括上述任意一项所述的锁紧螺母,锁紧螺母将刀柄主轴和弹性夹头锁紧。

8.一种新型机床冷却系统,机床采用上述刀柄,还包括液态脉冲增压装置、水泵及外冷却喷管,所述液态脉冲增压装置包括出口壳体、连接环、入口壳体、活塞、弹簧及调节螺

母,所述入口壳体和出口壳体通过连接环对接,入口壳体和出口壳体内对称设有连通的流道和腔室,所述连接环上设有用于连通入口壳体和出口壳体流道的过液孔,所述活塞设于入口壳体的腔室内,一端与入口壳体内的流道滑动连接,另一端穿过连接环并通过调节螺母进行限位,所述弹簧套设在活塞上,弹簧的两端分别抵靠在连接环的一端和活塞上,所述出口壳体和入口壳体的自由端分别通过冷却液管道与水泵和刀柄的过液管道连通,所述外冷却喷管也和入口壳体的自由端连通,外冷却喷管用于直接朝刀具与零件的切削位置喷射冷却液。

9.作为上述技术方案的优选,所述连接环与出口壳体和入口壳体之间均设有密封环二。

10.作为上述技术方案的优选,所述锁紧螺母与连接环之间还设有缓冲垫。

11.本发明的有益效果在于:

12.该内冷锁紧螺母内设环形汇流槽和喷射孔,能够对冷却液进行聚焦,避免冷却液发散,将冷却液准确喷射至刀具与零件的切削位置,冷却效率高,且通用性强,能够适用于市面上大部分的刀柄。

13.采用安装了可调式锁紧螺母的刀柄的机床冷却系统的冷却效率大大增加,同时,增设了液态脉冲增压装置,能够产生脉冲水流,以脉冲水流方式冲洗刀具与零件的切削位置,相较于一般持续性冲击水流的方式,清洗、冷却效果更好,效率更高。

附图说明

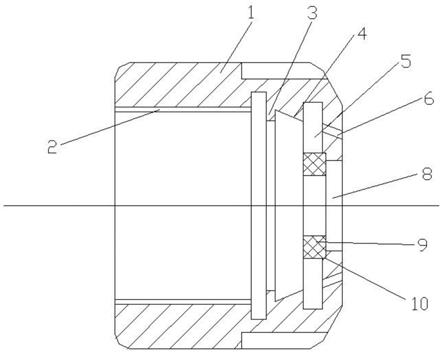

14.图1为可调式内冷锁紧螺母的结构示意图。

15.图2为安装了可调式内冷锁紧螺母的刀柄的结构示意图。

16.图3为新型机床冷却系统的结构示意图。

17.图4为液态脉冲增压装置的结构示意图。

18.附图标记如下:1

‑

螺母主体、2

‑

内螺纹、3

‑

偏心环、4

‑

锥形定位面、5

‑

环形汇流槽、6

‑

喷射孔、7

‑

刀具、8

‑

通孔、9

‑

密封环一、10

‑

定位槽、11

‑

刀具主轴、12

‑

弹性夹头、13

‑

锁紧螺母、14

‑

刀柄、15

‑

液态脉冲增压装置、1501

‑

出口壳体、1502

‑

连接环、1503

‑

入口壳体、1504

‑

活塞、1505

‑

弹簧、1506

‑

调节螺母、16

‑

水泵、17

‑

外冷却喷管、18

‑

流道、19

‑

腔室、20

‑

过液孔、21

‑

冷却液管道、22

‑

密封环二、23

‑

缓冲垫。

具体实施方式

19.下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.如图1所示的一种可调式内冷锁紧螺母,包括螺母主体1,所述螺母主体1内依次设有内螺纹2、偏心环3、锥形定位面4、环形汇流槽5及喷射孔6,所述内螺纹2、偏心环3及锥形定位面4配合使用,用于装夹定位刀柄主轴11和弹性夹头12,螺母主体1的另一端面设有用于刀具7穿过的通孔8,所述喷射孔6沿着通孔8的圆周均匀分布,喷射孔6由内向外朝螺母主体1轴线方向切斜设置且偏向于刀具7旋转方向的一侧,所述喷射孔6与环形汇流槽5连通。

21.在本实施例中,还包括密封环一9,所述密封环一9设于螺母主体1内部,抵靠在螺

母主体1内设有通孔8的端面上。

22.在本实施例中,所述螺母主体1内侧的端面上设有与密封环一9配合使用的定位槽10。

23.如图2所示的一种刀柄,包括刀柄主轴11、弹性夹头12,还包括上述任意一项所述的锁紧螺母13,锁紧螺母13将刀柄主轴11和弹性夹头12锁紧。

24.其中,锁紧螺母13通过内螺纹2与刀柄主轴11锁紧,弹簧夹头12穿过偏心环3与锥形定位面4紧密接触,密封环一9在弹簧夹头12和螺母主体1内端面的定位槽10之间,刀具7通过弹簧夹头12、密封环一9及螺母主体1端面的通孔8完成装夹,内冷却主轴使用装备该装置时,冷却液通过弹簧夹头12与锥形定位面4之间的缝隙流入环形回流槽5,再通过喷射孔6喷射至刀具7与零件的切削位置,喷射孔6采用双向角度,沿刀具7的旋转方向(螺旋槽方向)和刀具7轴向方向内斜,沿刀具7轴向方向内斜的角度可以中和刀柄高速旋转过程中的离心力,避免冷却液发散,沿刀具7旋转方向(螺旋槽方向)倾斜的方向可以在刀柄高速旋转过程中将切削液沿刀具7螺旋槽导入切削部位,能为非内冷刀具提供更好的切削冷却方法,在更换不同规格大小的刀具7时更换相应内孔大小的密封环一9,在使用内冷刀具时更换可以覆盖喷射孔6的密封环一9即可。

25.如图3、图4所示的一种新型机床冷却系统,机床采用上述刀柄14,还包括液态脉冲增压装置15、水泵16及外冷却喷管17,所述液态脉冲增压装置15包括出口壳体1501、连接环1502、入口壳体1503、活塞1504、弹簧1505及调节螺母1506,所述入口壳体1503和出口壳体1501通过连接环1502对接,入口壳体1503和出口壳体1501内对称设有连通的流道18和腔室19,所述连接环1502上设有用于连通入口壳体1503和出口壳体1501流道的过液孔20,所述活塞1504设于入口壳体1503的腔室19内,一端与入口壳体1503内的流道18滑动连接,另一端穿过连接环1502并通过调节螺母1506进行限位,所述弹簧1505套设在活塞1504上,弹簧1505的两端分别抵靠在连接环1502的一端和活塞1504上,所述出口壳体1501和入口壳体1502的自由端分别通过冷却液管道21与水泵16和刀柄14的过液管道连通,所述外冷却喷管17也和入口壳体1503的自由端连通,外冷却喷管17用于直接朝刀具7与零件的切削位置喷射冷却液。

26.在本实施例中,所述连接环1502与出口壳体1501和入口壳体1503之间均设有密封环二22。

27.在本实施例中,所述调节螺母1506与连接环1502之间还设有缓冲垫23。

28.具体的,冷却液由入口壳体1503右侧流道18流入,在冷却液压力作用下活塞1504向后方移动,当活塞1504移动至入口壳体1503的腔室19与流道18连接处时,冷却液进入入口壳体1503的腔室19,并经过过液孔20流入出口壳体1501内,活塞1504在惯性作用下继续向后方移动,直至弹簧1505的弹力将活塞1504反向弹回,活塞1504再次进入入口壳体1503的流道18内,直至受到入口冷却液液压力再次向后方移动,如此反复,产生脉冲水流,在反复通、断过程中会产生水锤现象,增加了冷却液管道21内部压力,通过旋转调节螺母1506可以调节活塞1504的活动行程,改变脉冲频率,以脉冲水流方式冲洗刀具7与零件的切削位置,产生较强的脉冲冲击力,较一般持续性冲击水流更好的清洗、冷却效果。其中,还设有外冷却喷管17,直接从外部对刀具7与零件的切削位置进行冲洗,增强冲洗和冷却效果。

29.该内冷锁紧螺母13内设环形汇流槽5和喷射孔6,能够对冷却液进行聚焦,避免冷

却液发散,将冷却液准确喷射至刀具7与零件的切削位置,冷却效率高,且通用性强,能够适用于市面上大部分的刀柄。

30.采用安装了可调式锁紧螺母13的刀柄14的机床冷却系统的冷却效率大大增加,同时,增设了液态脉冲增压装置15,能够产生脉冲水流,以脉冲水流方式冲洗刀具7与零件的切削位置,相较于一般持续性冲击水流的方式,清洗、冷却效果更好,效率更高。

31.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1