一种钛铝化合物涡轮与钢轴的连接方法及辅助工装与流程

1.本发明属于焊接技术领域,涉及钛铝化合物涡轮的连接技术,具体为一种采用异形结构焊接界面设计、粉末冶金且过渡液相扩散焊的钛铝化合物涡轮与钢轴的高可靠性连接方法及辅助工装。

背景技术:

2.钛铝金属间化合物材料为一种轻质金属材料,现应用于我国坦克增压发动机中,作为涡轮转子部件,代替高温合金材料,具有显著的结构减重和效率提升效果。经证实,钛铝涡轮显著降低了增压器中涡轮转子的转动惯量、提高发动机的加速响应性。

3.钛铝涡轮转子部件涉及钛铝涡轮与不锈钢轴的连接,是该转动轴系制造的重要关键技术。由于钛铝金属间化合物材料与不锈钢的热物性差异较大,国外(日本)选择k418高温合金作为过渡体,采用钎焊+电子束焊接的方法,首先将钛铝涡轮与过渡体通过钎焊连接,而后将过渡体与不锈钢轴通过电子束焊接进行连接。目前国内也采用三体连接,区别在于,i

‑

使用过盈方法连接高温合金过渡体与钛铝涡轮,ii

‑

使用摩擦焊方法连接高温合金过渡体与不锈钢轴;经证实,以上转动轴系存在高温服役过程中过渡体部位性能不稳定,急需改善钛铝涡轮及其转轴的部件连接可靠性。

4.这方面也有其他公开报道的相关技术,如专利cn102343468a、zl02133239.8均提出采用加压真空扩散焊方法连接钛铝涡轮增压器转子与钢轴,但工程上存在钢轴尺寸大(高度较高)、对钢轴进行轴向加压时工艺控制难度大、同轴度难控制、性能波动大等问题。专利cn102259217a中焊接方法采用薄带钎料(钎料厚度0.02

‑

0.2mm),且为现有的商品化镍基钎料,采用加压钎焊技术(焊接压力0.1

‑

20mpa),难以保证涡轮与钢轴之间的同轴度,废品率高。亦或,采用多种金属箔材作为中间层,如ti箔+v箔+cu箔,目的是促进钛铝与不锈钢之间的界面反应,但多层箔材叠加的该方法对钛铝涡轮与钢轴之间配合间隙要求非常高,装配精度要求高不利于零件高效率生产。另有文献通过摩擦焊技术实现了试样级钛铝材料与钢的高强度连接,但钛铝涡轮零件形状复杂、涡轮夹持困难,且采用摩擦焊方法更容易引起低塑性钛铝材料的微裂纹、成为零件破裂隐患。另有报道利用高频感应钎焊、采用常规ag

‑

cu

‑

ti钎料连接钛铝材料与不锈钢,界面处形成了厚度较大的脆性化合物层、相应接头强度较低。

5.综上所述,需要兼顾钛铝材料自身低塑性、钛铝材料与不锈钢材料的热物理性能差异大、且转动轴系连接强度要求高及生产效率等诸多因素,综合以上问题解决钛铝涡轮与钢轴的可靠连接技术。

技术实现要素:

6.本发明的目的是:提出一种钛铝化合物涡轮与钢轴的连接方法及辅助工装,以解决钛铝涡轮与钢轴的可靠连接技术。

7.为解决此技术问题,本发明的技术方案是:

8.一种钛铝化合物涡轮与钢轴的焊接方法,所述的焊接方法步骤如下:

9.步骤一,将加工好的钛铝涡轮和不锈钢轴进行配合面结构设计,设计为锯齿形或梯形或锯齿+梯形交替界面结构形式;相对于现有技术中采用平面对接的方式,本方法利用配合面异型结构设计有利于增加连接面积、分解应力状态,降低离心力对连接界面的不利影响。

10.对钛铝涡轮和钢轴连接界面加工,两个待钎焊表面之间的间隙0.01~0.09mm;

11.步骤二、中间层材料

12.中间层材料为钛铝合金粉和钎料粉的混合物;钛铝合金粉重量百分比为40

‑

50%、其余为钎料粉;

13.钎料粉为锆

‑

钛

‑

铜或钛

‑

锆

‑

铜

‑

镍粉末;

14.钛铝合金粉成分中原子百分比为ti

‑

(40

‑

48)al;

15.步骤三、涡轮与钢轴采用涡轮在上,钢轴在下的方式进行摆放,涡轮与钢轴的同轴度要求为0.01

‑

0.02mm。相对于现有技术中采用左右平放后的方式,本方法利用钛铝涡轮自重对界面贴合进行了有力保证。

16.在涡轮和钢轴之间放置中间层材料,在真空炉中加热、实施过渡液相扩散焊,使中间层材料的钎料粉熔化、在保温过程中等温凝固。

17.过渡液相扩散焊是利用液态钎料填充界面间隙,在保温过程中钎料等温凝固;该过程中实现了钛铝颗粒与液态钎料发生化学反应,保证焊接强度;设置参数使得中间层材料的钎料粉熔化而钛铝合金粉以颗粒形式存在。

18.中间层材料的粉末颗粒度为100

‑

150目。

19.中间层材料可以采用以下方式之一制备:

20.钛铝合金粉和钎料粉利用丙酮进行均匀混合,制备成糊状,涂刷在涡轮和钢轴之间;

21.钛铝合金粉和钎料粉均匀混合并在模具中进行热压,制备为饼坯;将饼坯置于涡轮和钢轴之间;饼坯厚度为20

‑

50μm。

22.步骤三工艺参数设置:根据钎料粉熔点设置真空炉加热温度;真空度为1

×

10

‑3pa~7

×

10

‑3pa;加热温度高于钎料粉熔点的20

‑

40℃;保温时间90

‑

150min;焊后随炉冷却到室温。

23.步骤三中,钎料粉成分为钛

‑

锆

‑

铜

‑

镍合金粉末,加热温度为900

‑

950℃、保温100

‑

120min。

24.优选地,对涡轮与钢轴配合面包含的各弯折部位均30

‑

45

°

倒角处理;涡轮与钢轴配合面的粗糙度为1.6

‑

0.8μm。

25.若涡轮与钢轴配合面为锯齿形,高度为3

‑

4mm;宽度为2

‑

3mm;若为梯形,高度为3

‑

4mm;顶部宽度为2

‑

2.5mm。

26.另一方面,提供一种用于钛铝化合物涡轮与钢轴连接的辅助工装,所述辅助工装为双座、双孔同轴同心的三角型支架,涡轮叶背位于上端座孔内,钢轴的末端位于底座孔内;上端座孔与底座孔为同轴同心,上端座与底座周围通过三根支撑杆上下连接并保持平行。辅助工装材质为不锈钢或高温合金。

27.涡轮叶背与上端座孔之间还垫有隔离纸,隔离纸材质为云母纸。

28.本发明方法适用于:钛铝化合物之间的同质焊接;钛铝化合物之间的异质焊接;钛铝化合物涡轮与不锈钢轴之间的连接。

29.本发明的有益效果是:

30.本发明方法去除了高温合金过渡体部位及相应的过盈连接工序步骤,不仅减少了材料浪费、减少工序数量并降低了整体轴系结构重量;高温下钛铝材料与钢轴的连接强度水平及强度稳定性得到改善,接头在500℃下钛铝材料与钢轴的强度为400

‑

430mpa、500℃下钛铝材料与钢轴的接头高周疲劳强度达到240mpa。采用这种粉末冶金加过渡液相扩散焊方法,相比过盈连接,将材料连接界面的物理结合状态改变为界面冶金结合状态;通过异形界面结构设计,分解了高温、高速离心、振动等复杂应力状态,提高了轴系连接部位的稳定性和可靠性。

31.本发明为解决脆性钛铝材料连接强度低的问题,提出一种改善平面连接部位应力状态的接头微观结构形式,将转动轴系连接接头的剪切应力状态改变为剪切且拉剪的复合应力状态,有利于降低零件破坏风险、提高断裂载荷;同时提出利用低熔焊料液相充盈曲折间隙的方法,保证零件的焊合率。

附图说明

32.为了更清楚地说明本发明实施的技术方案,下面将对本发明的实例中需要使用的附图作简单的解释。显而易见,下面所描述的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

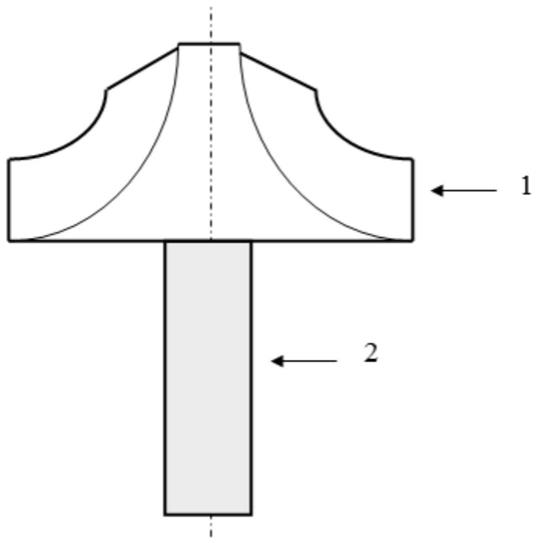

33.图1为涡轮与钢轴连接结构示意图;

34.图2为涡轮与钢轴配合面结构示意图;

35.图3为辅助工装使用状态示意图;

36.图4为图3中云母纸使用位置示意图;

37.图中,1

‑

涡轮、2

‑

钢轴、3

‑

上端座、4

‑

底座、5

‑

涡轮叶背、6

‑

云母纸。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

39.下面将详细描述本发明实施例的各个方面的特征。在下面的详细描述中,提出了许多具体的细节,以便对本发明的全面理解。但是,对于本领域的普通技术人员来说,很明显的是,本发明也可以在不需要这些具体细节的情况下就可以实施。下面对实施例的描述仅仅是为了通过示出本发明的示例对本发明更好的理解。本发明不限于下面所提供的任何具体设置和方法,而是覆盖了不脱离本发明精神的前提下所覆盖的所有的产品结构、方法的任何改进、替换等。

40.在各个附图和下面的描述中,没有示出公知的结构和技术,以避免对本发明造成不必要的模糊。

41.实施例1

42.将加工好的钛铝涡轮和不锈钢轴进行配合面结构设计,设计为锯齿形界面;对锯齿进行30

°

倒角处理;锯齿形高度h为3.5mm;宽度w为2.5mm。配合面间隙为0.03mm。设计合金粉为zr

‑

25ti

‑

25cu、钛铝粉末成分为ti

‑

(45

‑

46)al(原子百分比);二者比例为40%+60%;粉末颗粒度为120目;将zr

‑

25ti

‑

25cu合金粉与钛铝粉末均匀混合并在模具中进行热压,制备为中间层材料、厚度为36微米。将中间层材料预制到钛铝涡轮i和不锈钢轴ii的锯齿形界面。将涡轮与钢轴采用涡轮在上,钢轴在下的方式进行摆放。采用辅助工装,涡轮叶背位于上端座孔内,钢轴的末端位于底座孔内。在真空炉中进行加热、使中间层材料熔化,在保温过程中熔体充盈进入锯齿形界面各间隙。加热温度为900℃、保温100min。所得钛铝与不锈钢接头在500℃下强度达到410mpa、500℃下接头高周疲劳强度达到235mpa。涡轮与钢轴的同轴度为0.01mm。

43.实施例2

44.将加工好的钛铝涡轮和不锈钢轴进行配合面结构设计,设计为锯齿形+梯形界面;对锯齿进行40

°

倒角处理;锯齿形高度h1为3.0mm;宽度w1为2.2mm;梯形形高度h2为3.5mm;宽度w2为2.4mm;二者之间的间距w3为2.0mm。配合面间隙为0.06mm。将钛基钎料粉ti

‑

37.5zr

‑

15cu

‑

9ni、钛铝合金粉末成分为ti

‑

47.2al(原子百分比);二者比例为50%+50%;二者均匀混合并在模具中进行热压为中间层材料、厚度为42微米;将中间层材料预制到钛铝涡轮i和不锈钢轴ii的异形界面。将涡轮与钢轴采用涡轮在上,钢轴在下的方式进行摆放。采用辅助工装,涡轮叶背位于上端座孔内,钢轴的末端位于底座孔内。在真空炉中进行过渡液相扩散焊,使界面部位中间层材料熔化、连接两侧界面。加热温度为895℃、保温115min。所得钛铝与不锈钢接头在500℃下强度为405mpa、500℃下接头高周疲劳强度为218mpa。涡轮与钢轴的同轴度为0.012mm。

45.实施例3

46.将加工好的钛铝涡轮和不锈钢轴进行配合面结构设计,设计为锯齿形+梯形界面;对锯齿进行45

°

倒角处理;锯齿形高度h1为3.5mm;宽度w1为2.5mm;梯形形高度h2为3.8mm;宽度w2为2.6mm;二者之间的间距w3为2.2mm。配合面间隙为0.09mm。将钛基钎料粉ti

‑

9.5zr

‑

22cu

‑

8ni、钛铝合金粉末成分为ti

‑

45.7al(原子百分比);二者比例为47%+53%;二者均匀混合并在模具中进行热压,制备为中间层材料、厚度为38微米;将中间层材料预制到钛铝涡轮i和不锈钢轴ii的异形界面.将涡轮与钢轴采用涡轮在上,钢轴在下的方式进行摆放。采用辅助工装,涡轮叶背位于上端座孔内,钢轴的末端位于底座孔内。在真空炉中进行过渡液相扩散焊,使界面部位中间层材料熔化、连接两侧界面。加热温度为920℃、保温110min。所得钛铝与不锈钢接头在500℃下强度为420mpa、500℃下接头高周疲劳强度为242mpa。涡轮与钢轴的同轴度为0.018mm。

47.最后应该说明的是:以上实施例仅用以说明本发明的技术方案,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可以轻易想到各种等效的修改或者替换,这些修改或者替换都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1