一种后连接座的加工方法及后连接座与流程

1.本发明涉及一种后连接座的加工方法及后连接座,属于后连接座的加工和后连接座技术领域。

背景技术:

2.一种在水陆等复杂环境下使用的全地形车,其某些连接方式存在的转向系统中使用到后连接座,后连接座的毛坯采用低碳高强度合金钢铸造而成,毛坯铸造成型后形状与零件结构相近,结构例如反向的简支梁;毛坯铸造成型后两端支撑部位间隔较长,同轴度控制难度大,同时各支撑部位内侧均需要加工台阶孔,且内大外小,利用镗床,采用加长镗杆从一端加工时,因镗杆呈现的悬臂状态较长,加工步骤复杂繁琐,镗孔加工成型的零件产生的孔径误差较大,零件如图1所示,导致零件加工后合格率低。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种后连接座的加工方法及后连接座。

4.本发明通过以下技术方案得以实现。

5.本发明提供的一种后连接座的加工方法,包括如下步骤:

6.依次进行的s1划线验证和s2成型加工。

7.s1划线验证步骤,主要是通过划线确认毛坯准确性,剔除不合格件;确定粗加工基准,为后续加工确立基准;s2成型步骤,主要是完成对各个部位的合图成型加工。

8.s1划线验证步骤具体包括如下依次进行的步骤:

9.s1

‑

1:利用毛坯的可调支撑调节面aa,参照底部板的底面,保证左支撑部位和右支撑部位的ba、ca、ga各尺寸加工余量,以及fa端面尺寸以及da、ea尺寸;

10.s1

‑

2:然后变换毛坯方向摆放,采用可调支撑调整cb点,利用角尺靠图所划da、ea尺寸线,验证ab、bb尺寸。

11.s2成型加工步骤具体包括如下依次进行的步骤:

12.s2

‑

1:垫平aa基准面,校平所划线fa尺寸,压紧毛坯工件两端,铣bc面,构成工艺基准面;

13.s2

‑

2:工件翻转,采用等高铁垫平已加工bc基准面,铣削加工dd面,因该面呈矩形,面铣刀刀盘直径有限,铣削过程会产生变形及接刀痕,避免后续因定位产生误差及安装时因接刀痕内部产生锈蚀等问题,加工完成之后需采用砂轮对dd面进行抛光;同时,加工中间的定位方孔合格至设计图纸的ad及cd尺寸,作为后续加工校正基准,此时定位方孔成型合格至图纸设计;

14.s2

‑

3:垫平dd面构成的基准面,校正所划出的中心线,铣da尺寸右侧端面,即右支撑部位的右侧端面,加工螺纹孔ae、ca孔、he螺纹底孔及螺纹退刀槽、ie孔;利用镗刀反向镗削加工处于机床主轴对侧的he、ie孔;同时镗削ea尺寸右端面,即右支撑部位的左侧端面,此时内大外小的螺纹通孔b成型合格至图纸设计,但是没有加工螺纹通孔b内的螺纹;

15.工作台旋转180度,铣da尺寸左端面,即左支撑部位的左侧端面,加工ke螺纹孔、fe孔、ba螺纹底孔及螺纹退刀槽、ga孔,同时镗削ee尺寸左端面,即左支撑部位的右侧端面,此时内大外小的螺纹通孔a成型合格至图纸设计,但是没有加工螺纹通孔a,加工时,利用机床精度保证螺纹通孔a和螺纹通孔b的同轴度,同时保证ke螺纹孔和螺纹孔ae的高度l尺寸;

16.s2

‑

4:采用定位凸台与定位方孔的ad及cd尺寸配合,固定于机床工作台中心,利用数控卧式铣镗床的可转位单刃螺纹铣刀,对螺纹通孔a和螺纹通孔b进行螺纹铣削,此时台阶式内大外小的螺纹通孔a和螺纹通孔b全部成型。

17.s2

‑

5:利用定位方孔将钻模进行定位固定,垫平bc基准面,利用钻模上的导向通孔进行对角相互交叉顺序进行钻孔切削,使得台阶通孔成型,因台阶通孔围绕左支撑部位、右支撑部位两侧,钻孔切削时,对位于左支撑部位、右支撑部位的导向通孔对角相互交叉顺序进行,避免因应力释放不完全前期加工尺寸变形。

18.本发明的一种的后连接座,包括:

19.对整体进行支撑的底部板;

20.分别间隔对应固定在底部板顶部面上的左支撑部位、右支撑部位;

21.所述左支撑部位上设有连接用内大外小台阶式的螺纹通孔a;所述右支撑部位上设有连接用内大外小台阶式的螺纹通孔b,螺纹通孔a与螺纹通孔b同轴对应。

22.所述位于左支撑部位和右支撑部位之间的底部板设有定位方孔;所述位于左支撑部位、右支撑部位周边均设有多个台阶式的台阶通孔。

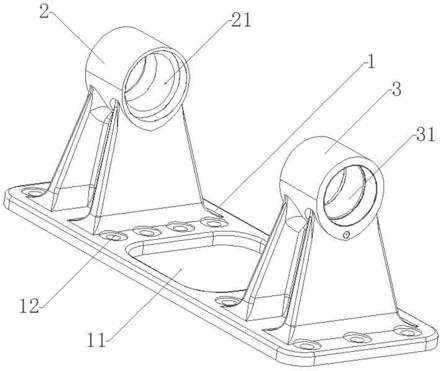

23.本发明的有益效果在于:采用上述的加工方法获得的后连接座,保证了对应位于左支撑部位和右支撑部位的台阶式内大外小的螺纹通孔a和螺纹通孔b的孔径尺寸,提高了后连接座零件成型加工后的合格率。

附图说明

24.图1是本发明后连接座的结构示意图;

25.图2是本发明后连接座毛坯进行s1

‑

1划线的主视剖面图;

26.图3是本发明后连接座毛坯进行s1

‑

1划线的右视图;

27.图4是本发明后连接座毛坯进行s1

‑

2划线状态图;

28.图5是图4状态的主视图;

29.图6是本发明后连接座毛坯进行s2

‑

1加工的主视剖面图;

30.图7是图6状态的俯视图;

31.图8是本发明后连接座毛坯进行s2

‑

2加工的主视图;

32.图9是图8状态的俯视图;

33.图10是本发明后连接座毛坯进行s2

‑

3加工的主视剖面图;

34.图11是图10状态的右视图;

35.图12是本发明后连接座毛坯进行s2

‑

4加工的主视剖面图;

36.图13是图12状态的俯视图;

37.图14是本发明后连接座毛坯进行s2

‑

5加工的状态示意图;

38.图15是图14状态的主视图;

39.图中:1

‑

底部板;11

‑

定位方孔;12

‑

台阶通孔;2

‑

左支撑部位;3

‑

右支撑部位;21

‑

螺

纹通孔a;31

‑

螺纹通孔b;4

‑

定位凸台;5

‑

钻模;51

‑

导向通孔。

具体实施方式

40.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

41.参见图2至图15所示。

42.本发明的一种后连接座的加工方法,包括:

43.依次进行的s1划线验证和s2成型加工两个主要的两大步骤。

44.s1划线验证步骤,主要是通过划线确认毛坯准确性,剔除不合格件;确定粗加工基准,为后续加工确立基准;s2成型步骤,主要是完成对各个部位的合图成型加工。

45.s1划线验证步骤具体包括如下依次进行的步骤:

46.s1

‑

1:如图2和图3所示,利用毛坯的可调支撑调节面aa,参照底部板1的底面,保证左支撑部位2和右支撑部位3的ba、ca、ga各尺寸加工余量,以及fa端面尺寸以及da、ea尺寸;

47.s1

‑

2:然后变换毛坯方向,如图4和图5所示方向摆放,采用可调支撑调整cb点,利用角尺靠图2所划da、ea尺寸线,验证图5示ab、bb尺寸。

48.s2成型加工步骤具体包括如下依次进行的步骤:

49.s2

‑

1:如图6和图7所示,垫平如图6的所示基准面aa,即图2和图3的aa面,校平图7的所划线fa尺寸,压紧毛坯工件两端,铣bc面,即图1中底部板1的顶部面,使其构成工艺基准面;

50.s2

‑

2:工件翻转,如图8所示,采用等高铁垫平已加工bc基准面,铣削加工dd面,即图1中底部板1的底部面,因该面呈矩形,面铣刀刀盘直径有限,铣削过程会产生变形及接刀痕,避免后续因定位产生误差及安装时因接刀痕内部产生锈蚀等问题,加工完成之后需采用砂轮对dd面进行抛光;同时,加工中间的定位方孔11合格至设计图纸的ad及cd尺寸,作为后续加工校正基准,如图9所示,此时定位方孔11成型合格至图纸设计;

51.s2

‑

3:如图10和图11所示,垫平dd面构成的基准面,校正根据图4和图5中所划出的中心线,铣da尺寸右侧端面,即图1中右支撑部位3的右侧端面,加工螺纹孔ae、ca孔、he螺纹底孔及螺纹退刀槽、ie孔;利用镗刀反向镗削加工处于机床主轴对侧的he、ie孔;同时镗削ea尺寸右端面,即图1中右支撑部位3的左侧端面,此时内大外小的螺纹通孔b31成型合格至图纸设计,但是没有加工螺纹通孔b31内的螺纹;

52.工作台旋转180度,铣da尺寸左端面,即图1中左支撑部位2的左侧端面,加工ke螺纹孔、fe孔、ba螺纹底孔及螺纹退刀槽、ga孔,同时镗削ee尺寸左端面,即图1中左支撑部位2的右侧端面,此时内大外小的螺纹通孔a21成型合格至图纸设计,但是没有加工螺纹通孔a21,加工时,利用机床精度保证螺纹通孔a21和螺纹通孔b31的同轴度,同时保证ke螺纹孔和螺纹孔ae的高度l尺寸;

53.s2

‑

4:如图12和图13所示,采用定位凸台4与定位方孔11的ad及cd尺寸配合,固定于机床工作台中心,利用数控卧式铣镗床的可转位单刃螺纹铣刀,对螺纹通孔a21和螺纹通孔b31进行螺纹铣削,,此时台阶式内大外小的螺纹通孔a21和螺纹通孔b31全部成型。

54.s2

‑

5:如图14和15所示,利用定位方孔11将钻模5进行定位固定,垫平bc基准面,利用钻模5上共计14处的导向通孔51进行钻孔切削,使得台阶通孔12成型,因台阶通孔12围绕左支撑部位2、右支撑部位3两侧,钻孔切削时,对位于左支撑部位2、右支撑部位3的导向通

孔51对角相互交叉顺序进行,避免因应力释放不完全前期加工尺寸变形。

55.采用上述的加工方法获得的后连接座,保证了对应位于左支撑部位2和右支撑部位3的台阶式内大外小的螺纹通孔a21和螺纹通孔b31的孔径尺寸,提高了后连接座零件成型加工后的合格率。

56.参见图1所示。

57.本发明的一种的后连接座,包括:

58.对整体进行支撑的底部板1;

59.分别间隔对应采用一体化铸造固定在底部板1顶部面上的左支撑部位2、右支撑部位3;

60.所述左支撑部位2上设有连接用内大外小台阶式的螺纹通孔a21;所述右支撑部位3上设有连接用内大外小台阶式的螺纹通孔b31,螺纹通孔a21与螺纹通孔b31同轴对应。

61.所述位于左支撑部位2和右支撑部位3之间的底部板1设有定位方孔11;所述位于左支撑部位2、右支撑部位3周边均设有连接用的多个台阶式的台阶通孔12。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1