一种高温环境下工作的涡轮类型零件的加工方法与流程

1.本发明涉及一种加工方法,尤其涉及一种高温环境下工作的涡轮类型零件的加工方法,属于航空航天行业技术领域。

背景技术:

2.涡轮是一种将流动工质的能量转换为机械功的旋转式动力机械,是燃气轮机、蒸汽轮机和航空发动机的主要部件之一。随着工业的发展,航海、航空、航天、军事工业也迅猛发展,涡轮是关系到发动机效率、噪声和寿命的关键零件。涡轮是由带中心孔的锥形旋转体和多个对称分布的螺旋状叶片连接构成,叶片尺寸一致性和加工精度要求高,叶片壁薄形状复杂并且加工难度大,原始加工方法是将锥形旋转体和叶片分别加工,用等离子组合焊接,再打磨成型,这种加工方法质量难以保证,一般为民用,距离航海、航空、航天广泛应用还有很大距离,现在已经逐步发展到采用五轴联动数控机床将圆柱形材料一次装夹直接加工成型,虽然采用圆柱形材料一次加工成型,材料利用率很低,但其使用性能和技术效果确有极大的提高,产品质量近乎达到完美状态,从民用达到军用效果,进而达到航空航天工业广泛应用,特别是使航天工业得到了突飞猛越的发展。现在所采用的五轴联动数控机床将圆柱形材料一次直接加工成型的加工方法为世界最先进的加工方法,完全可以应用在航空航天的发动机上,但是,应用在高温环境下高速旋转工作的涡轮仍然存在动平衡不理想,旋转噪音大,工作效率低的实际情况,影响航空航天器整体性能提高和发展,必须进一步改进涡轮的加工方法,提高涡轮的加工精度,提高涡轮在高温环境下工作的动平衡指标,提高涡轮在高温环境下使用性能和技术效果,进而提高飞行器的效率,使其达到世界领先水平,这是当前极待解决的实际问题。

技术实现要素:

3.本发明的目的在于提供一种高温环境下工作的涡轮类型零件的加工方法,现在采用的五轴联动数控机床加工方法为世界最先进的加工方法,其使用性能和技术效果近乎达到完美状态。完全可以应用在一般的航空航天的发动机上,但应用在高温环境下工作的航空航天的发动机上,涡轮的叶片由于形状复杂、壁薄,会产生不规则的变形,一定程度的改变了原有的动平衡指标,这就极大的影响了飞行效率,也就是说涡轮上的叶片坐标尺寸在高温状态下与常温状态下对比尺寸出现了“失真”。本发明的出发点就是采用“反失真”的加工方法去抵消“失真”就可以圆满解决叶片尺寸出现“失真”的问题。具体加工方法就是首先留有一定加工量进行半精加工,在室温下用光学扫描仪或三坐标检测仪对每个叶片进行坐标尺寸检测,再将工件放入高温炉中加热,在高温状态下再对每个叶片进行坐标尺寸检测,将高温测量值与室温测量值对比,每个叶片各测量点可得到正误差或负误差变化,将正、负误差称为尺寸“失真”,进而可以得到叶片失真后的坐标尺寸,再通过换算可以得出每个叶片的实际反向失真坐标尺寸,将叶片反向失真的实际坐标尺寸输入到五轴联动数控机床,精加工出反向失真实际坐标尺寸的叶片,再将精加工后的工件加温,在高温下按图纸要求

对叶片再进行检测,合格的入库备用。其原理是:在半精加工后通过常温状态下对每个叶片进行检测,再在高温状态下对每个叶片进行检测,可以得到叶片的失真值,将叶片的失真值换算成产品设计图纸尺寸的失真尺寸,再按反失真的设计图纸尺寸的失真尺寸对叶片进行精加工,这样叶片工作达到高温时将出现正失真,在高温状态下正、反失真相互抵消,使每个叶片在高温状态下,也就是工作温度下其坐标尺寸为叶片的图纸设计尺寸,完全保证了涡轮的工作性能和使用要求。

4.本发明解决其技术问题所采用的技术方案是:一种高温环境下工作的涡轮类型零件的加工方法,是通过在高温下测得变形尺寸,在室温下按反变形尺寸加工的方法,具体方法是:一、在五轴联动数控机床上根据涡轮零件大小,按照产品尺寸和产品加工程序,对每个叶片都留有0.5

±

0.1mm的加工余量进行半精加工;二、取下工件,在室温下用光学扫描仪或三坐标检测仪逐个检测每个叶片的坐标尺寸并做好记录;三、将工件放入高温加热炉中,生温至1000

±

50℃,保温2.5

±

0.5小时;四、迅速取出,快速再次逐个检测每个叶片的坐标尺寸并做好记录;五、将每个叶片的高温测量值与室温测量值对比,各测量值可得到正误差或负误差变化,将正、负误差称为失真,进而可以得到每个叶片失真后的坐标尺寸;六、再通过叶片失真后的坐标尺寸可以得出叶片半精加工后的反向失真的坐标尺寸;七、再将每个叶片半精加工后反向失真的坐标尺寸换算出实际产品的反向失真的坐标尺寸;八、将每个叶片反向失真的实际产品坐标尺寸逐个输入到五轴联动数控机床上,按照实际产品坐标尺寸的反向失真坐标尺寸进行精加工;九、卸下工件,按照实际产品坐标尺寸的反失真坐标尺寸进行测量;十、合格后,再次将工件放入该高温炉中生温至1000

±

50℃,保温2.5

±

0.5小时进行加热;十一、迅速取出,再次快速逐个检测每个叶片的坐标尺寸,各个叶片全部达到产品图纸设计要求的既为合格品;十二、自然冷却后装箱入库。

5.本发明的有益效果是:在高温环境下工作的航空航天的发动机上,涡轮的叶片由于形状复杂、壁薄,都会产生不规则的变形,一定程度的改变了原有的动平衡指标,这就极大的影响了飞行效率,本加工方法通过半精加工后在高温状态下测量出每个叶片各点的失真度,换算出室温下产品实际尺寸的反失真坐标尺寸,再按实际尺寸的反失真坐标尺寸对每个叶片进行精加工,则涡轮在高温下工作时叶片尺寸均为实际设计尺寸,解决了涡轮在高温下工作由于每个叶片都有不规则的变形而影响发动机的性能,从而使航天发动机达到世界领先水平。方法独特、实用性强、精准可靠、具有广泛的推广应用价值。

附图说明

6.下面结合附图和具体实施方式对本发明做进一步说明。

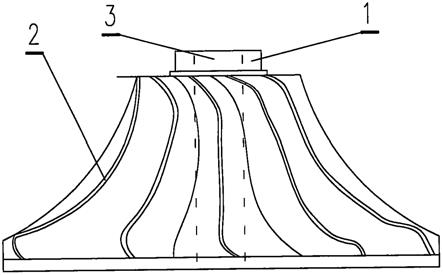

7.图1是本发明涡轮类型零件的结构示意图。

8.图2是图1的俯视结构示意图。

9.图3是图1的锥形旋转体结构示意图。

10.附图标记

11.1、锥形旋转体 2、叶片 3、中心孔。

具体实施方式

12.请参阅图1至图3,一种高温环境下工作的涡轮类型零件的加工方法,是通过在高

温下测得变形尺寸,在室温下按反变形尺寸加工的方法,具体方法是:一、在五轴联动数控机床上根据涡轮零件大小,按照产品尺寸和产品加工程序,对每个叶片都留有0.5mm的加工余量进行半精加工;二、取下工件,在室温下用光学扫描仪或三坐标检测仪逐个检测每个叶片的坐标尺寸并做好记录;三、将工件放入高温加热炉中,生温至1000℃,保温2.5小时;四、迅速取出,快速再次逐个检测每个叶片的坐标尺寸并做好记录;五、将每个叶片的高温测量值与室温测量值对比,各测量值可得到正误差或负误差变化,将正、负误差称为失真,进而可以得到每个叶片失真后的坐标尺寸;六、再通过叶片失真后的坐标尺寸可以得出叶片半精加工后的反向失真的坐标尺寸;七、再将每个叶片半精加工后反向失真的坐标尺寸换算出实际产品的反向失真的坐标尺寸;八、将每个叶片反向失真的实际产品坐标尺寸逐个输入到五轴联动数控机床上,按照实际产品坐标尺寸的反向失真坐标尺寸进行精加工;九、卸下工件,按照实际产品坐标尺寸的反失真坐标尺寸进行测量;十、合格后,再次将工件放入该高温炉中生温至1000℃,保温2.5小时进行加热;十一、迅速取出,再次快速逐个检测每个叶片的坐标尺寸,各个叶片全部达到产品图纸设计要求的既为合格品;十二、自然冷却后装箱入库。

13.相关说明:1,根据涡轮实际工作温度确定高温加热炉生温温度。2,半精加工后涡轮上各个叶片尺寸相同,为留有余量的图纸设计尺寸。精加工后的涡轮上各个叶片尺寸不尽相同,但在确定的高温下工作时,各个叶片尺寸完全相同并为图纸设计尺寸,确保涡轮高质量稳定工作,用本发明方法生产加工涡轮完全达到世界领先水平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1