一种基于机器视觉的主轴集成式刀具损伤变频在机检测系统及方法

1.本发明属于刀具检测技术领域,具体为一种基于机器视觉的主轴集成式刀具损伤变频在机检测系统及方法。

背景技术:

2.刀具作为机床的执行部件,对零件加工精度有决定性作用,据统计表明,40%的机加工质量问题由于刀具问题所导致,如果不能对刀具损伤进行及时有效的监测,刀具损伤将大幅降低零件表面加工质量甚至导致零件报废,尤其是针对航空发动机叶片、导弹空气舵等复杂难加工零件而言,将带来巨大的经济损失。同时,据统计表明,30%以上的刀具寿命因冗余设置而被浪费,针对价格昂贵的高性能刀具而言,刀具寿命无法完全利用,刀具使用成本将大幅提高。此外,据统计表明,目前90%以上的刀具加工过程缺乏及时有效的监测,大多依靠人工经验预判刀具损伤程度,这种方法易造成换刀不及时和刀具寿命冗余设置的问题。因此,为保证加工精度、提升生产效率,推动我国机床智能化发展,针对兼顾可靠性与效率的刀具损伤在机检测技术开展相关研究具有非常重要的意义。

3.中国专利公开号cn111761410a公开了一种基于振动信号的刀具磨损状态监测装置及其方法,该方法利用安装在加工平台上的振动传感器采集到的振动信号对刀具损伤进行检测,属于间接检测法,在实际加工环境条件下,切削环境多变、干扰因素较多,采集到的振动信号容易参杂大量噪声信号,进而导致该方法检测可靠性不足,易造成误判;中国专利授权公告号cn107717631b公开了一种高速铣削刀具磨损自动监测方法,该方法只能对刀具底刃进行损伤检测,对于刀具侧刃损伤无法进行检测,容易产生刀具损伤的漏判现象,可靠性不足;中国专利公开号cn109187249a公开了一种回转刀具的在机视觉检测方法及其检测装置,该发明通过设置双镜头实现了刀具底刃、侧刃图像的损伤检测,但该检测装置的移动机构体积较大,在空间有限的切削区域不便于安装,此外,该检测方法针对机器视觉检测装置何时对刀具进行检测这一问题并未提出相关解决方案,故该方法存在一定的盲目性,易产生过频繁检测或检测不及时的问题,可靠性与效率有待加强。综上所述,目前的刀具损伤检测方法均存在一定局限性,亟需一套能够兼顾可靠性与效率的刀具损伤在机检测系统及方法。

技术实现要素:

4.本发明的目的在于为机床提供一种基于机器视觉的主轴集成式刀具损伤变频在机检测系统及方法,能够实现同时兼顾可靠性与效率的刀具损伤检测。

5.实现本发明目的的技术解决方案为:

6.一种基于机器视觉的主轴集成式刀具损伤变频在机检测系统,能够在机床内对刀具损伤图像进行采集,无需拆卸刀具,同时,该系统能够根据前次刀具损伤检测结果动态调节采集刀具图像的间隔时长;基于机器视觉的主轴集成式刀具损伤变频在机检测系统包括

视觉检测子系统,位姿调整子系统,软件子系统;

7.所述机器视觉检测子系统通过位姿调整子系统连接在主轴箱体外壳上,用于在机采集刀具底刃、侧刃图像;所述机器视觉检测子系统包括ccd工业相机,远心镜头,镜头保护盖;所述远心镜头设置在ccd工业相机前端;所述镜头保护盖设置在远心镜头前端,用于防止远心镜头被切屑划伤;

8.所述软件子系统通过通信总线分别与机器视觉检测子系统、位姿调整子系统相连,包括位姿控制单元、图像采集单元、图像处理单元、损伤结果存储单元、变频计算单元;所述位姿控制单元用于控制机器视觉检测子系统、位姿调整子系统动作;所述图像采集单元用于实时显示ccd工业相机对焦情况,并控制ccd工业相机快门释放;所述图像处理单元用于对采集到的刀具损伤图像进行量化分析,进而判断是否需要换刀;所述结果存储单元用于存储历史损伤检测结果;所述变频计算单元用于根据前次历史损伤检测结果动态调整机器视觉检测子系统采集刀具图像的间隔时长。

9.基于上述主轴集成式刀具损伤变频在机检测系统的刀具损伤检测方法,其特征在于,包括以下步骤:

10.步骤1、图像采集:通过软件子系统控制位姿控制子系统动作,驱动机器视觉检测子系统抵达指定位置采集刀具底刃、侧刃图像;

11.步骤2、图像处理:对刀具底刃、侧刃图像进行定量分析,计算出刀具损伤值;

12.步骤3、变频调控:将刀具损伤值与预设阈值进行比较,设定下次刀具损伤检测与本次刀具损伤检测时间间隔,动态调控相邻两次刀具损伤检测间隔时长。

13.本发明与现有技术相比,其显著优点是:

14.(1)本发明的机器视觉检测子系统具有四自由度,能够实现刀具底刃图像和侧刃图像的采集,同时机器视觉检测子系统结构紧凑,在机床有限的空间内具有较好的适应性,不会影响机床正常的加工运行;

15.(2)本发明能够在机采集刀具图像,无需拆卸刀具,效率较高,同时,本发明提出基于变频法的刀具损伤检测策略,根据前次刀具损伤检测结果能够动态调节下一次刀具损伤检测的时间间隔,在保证检测可靠性的同时减少了停机采集刀具损伤图像的次数,进一步提升了检测效率;

16.(3)本发明采集刀具图像的过程都由软件子系统控制即可实现,无需技术人员到现场进行人工操作,具有较高的自动化水平。

附图说明

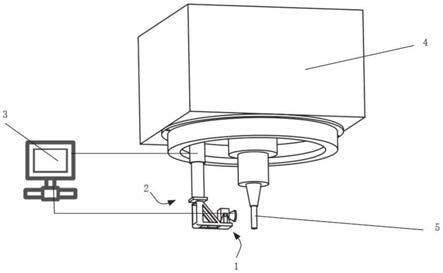

17.图1为基于机器视觉的主轴集成式刀具损伤变频在机检测系统总体结构示意图。

18.图2为机器视觉检测子系统、位姿调整子系统结构示意图。

19.图3为机器视觉检测子系统、位姿调整子系统结构示意图(不含环形导轨)。

20.图4为机器视觉检测子系统采集底刃图像示意图。

21.图5为机器视觉检测子系统采集侧刃图像示意图。

22.图6为基于机器视觉的主轴集成式刀具损伤变频在机检测方法流程图。

23.图中:机器视觉检测子系统1、位姿调整子系统2、软件子系统3、主轴箱体4、刀具5、ccd工业相机11、远心镜头12、镜头保护盖13、环形导轨21、滑轮22、第一连接件23、第一电动

推杆24、第二连接件25、第三连接件26,第二电动推杆27、第三电动推杆28、相机支撑件29、旋转电机210。

具体实施方式

24.下面结合附图及具体实施例对本发明做进一步的介绍。

25.一种基于机器视觉的主轴集成式刀具损伤变频在机检测系统,能够在机床内对刀具损伤图像进行采集,无需拆卸刀具,同时,该系统能够根据前次刀具损伤检测结果动态调节采集刀具图像的间隔时长;基于机器视觉的主轴集成式刀具损伤变频在机检测系统包括机器视觉检测子系统1,位姿调整子系统2,软件子系统3;

26.所述机器视觉检测子系统1通过位姿调整子系统2连接在主轴箱体4外壳上,用于在机采集刀具5底刃、侧刃图像;所述机器视觉检测子系统1包括ccd工业相机11,远心镜头12,镜头保护盖13;所述远心镜头12设置在ccd工业相机(11)前端;所述镜头保护盖13设置在远心镜头12前端,用于防止远心镜头12被切屑划伤;

27.所述位姿调整子系统2包括环形导轨21、滑轮22、第一连接件23、第一电动推杆24、第二连接件25、第三连接件26、第二电动推杆27、第三电动推杆28、相机支撑件29、旋转电机210;所述环形导轨21通过螺栓连接固定在主轴箱体4外壳上,其轴线与刀具5轴线重合,且环形导轨21内壁留有凹槽;所述滑轮22设置在环形导轨21凹槽内,用于带动机器视觉检测子系统1沿环形导轨21内凹槽做周向运动,驱动滑轮22运动的方式可以是电动;第一电动推杆24通过第一连接件23与滑轮22相连,用于驱动机器视觉检测子系统1在竖直方向内运动;第二连接件25通过螺栓连接设置在第一电动推杆24底部;第三连接件26通过螺栓连接设置在第二连接件25下方,第三连接件26水平板内壁设有两个平行的矩形凹槽,第二电动推杆27、第三电动推杆28水平连接在第三连接件26水平板面镂空处;相机支撑件29通过第二电动推杆27、第三电动推杆28能够在第三连接件26水平板面两个凹槽内做水平运动,进而驱动机器视觉检测子系统1在水平面内运动;机器视觉检测子系统1设置在相机支撑件29上;旋转电机210设置在机器视觉检测子系统1与相机支撑件29之间,能够驱动机器视觉检测子系统(1)在垂直平面内进行90度翻转,当远心镜头12竖直向上时用于采集刀具5底刃图像,当远心镜头12水平指向刀具5时用于采集刀具侧刃图像;

28.所述软件子系统3通过通信总线分别与机器视觉检测子系统1、位姿调整子系统2相连,包括位姿控制单元、图像采集单元、图像处理单元、损伤结果存储单元、变频计算单元;所述位姿控制单元用于控制机器视觉检测子系统1、位姿调整子系统动作2;所述图像采集单元用于实时显示ccd工业相机11对焦情况,并控制ccd工业相机11快门释放;所述图像处理单元用于对采集到的刀具损伤图像进行量化分析,进而判断是否需要换刀;所述结果存储单元用于存储历史损伤检测结果;所述变频计算单元用于根据前次历史损伤检测结果动态调整机器视觉检测子系统1采集刀具5图像的间隔时长。

29.基于上述的检测系统,本发明提出的一种基于机器视觉的主轴集成式刀具损伤变频在机刀具损伤检测方法,具体实施步骤如下:

30.步骤1、图像采集:通过软件子系统3控制位姿控制子系统2动作,驱动机器视觉检测子系统1抵达指定位置采集刀具5底刃、侧刃图像;

31.步骤2、图像处理:对刀具底刃、侧刃图像进行定量分析,计算出刀具损伤值;

32.步骤3、变频调控:将刀具损伤值与预设阈值进行比较,设定下次刀具损伤检测与本次刀具损伤检测时间间隔,动态调控相邻两次刀具损伤检测间隔时长。

33.进一步的,步骤1具体包括如下步骤:

34.步骤1.1、刀具底刃图像采集:通过软件子系统3控制旋转电机210带动机器视觉检测子系统1在竖直平面内转动,使得远心镜头12竖直向上,再控制第一电动推杆24伸长,带动机器视觉检测子系统1向下运动到指定位置,接着驱动第二电动推杆27、第三电动推杆28同步伸长,驱动机器视觉检测子系统1在水平面内运动,使得远心镜12头轴线与刀具5轴线重合,然后根据图像采集单元实时显示的对焦情况,进一步调节第一电动推杆24,使得ccd工业相机11准确对焦,进而释放快门,完成刀具5底刃图像采集,最后控制位姿调整子系统复位;

35.步骤2.2、刀具侧刃图像采集:通过软件子系统3控制第一电动推杆24伸长,带动机器视觉检测子系统1向下运动到刀具5侧刃所在高度,再控制旋转电机210带动机器视觉检测子系统1在竖直平面内转动,使得远心镜头12水平指向刀具5,然后根据图像采集单元实时显示的对焦情况,进一步调节第一电动推杆24、第二电动推杆27、第三电动推杆28,使得ccd工业相机11准确对焦,进而释放快门,拍下第一张刀具5侧刃图像,接着控制滑轮22驱动机器视觉检测子系统1绕刀具5轴线转动指定角度,采集下一个刀具5侧刃图像,直到刀具5所有侧刃图像采集完成,最后控制位姿调整子系统2复位。

36.进一步的,步骤3具体包括如下步骤:

37.步骤3.1、阈值设定:用刀刃平均损伤宽度vb衡量刀具损伤程度,将刀具损伤第一阈值设定为vb1=1mm,将刀具损伤第二阈值设定为vb2=1.5mm

38.步骤3.2、频率计算:对于新刀具,设定相邻两次刀具损伤检测初始时间价格为为5小时;当本次刀具损伤检测结果vb<1mm时,设定下次刀具损伤检测时间间隔为t1=5

‑

[vb/vb1]

×

0.2小时(其中[]代表向上取整);当本次刀具损伤检测结果1mm<vb<1.5mm时,设定下次刀具损伤检测时间间隔为t2=3

‑

[(vb

‑

1)/(vb2

‑

vb1)]

×

0.5小时(其中[]代表向上取整);当本次刀具损伤检测结果vb>1.5mm时,更换刀具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1