一种翻领成型器焊接定位工装及其定位方法与流程

1.本发明涉及翻领成型器成型装备技术领域,尤其是一种翻领成型器焊接定位工装及其定位方法。

背景技术:

2.夹具是加工时用来迅速紧固工件,使机床、刀具、工件保持相对正确位置的工艺装置,在机械加工、设备制造、设备安装的过程中,往往需要使用夹具工装对产品进行定位和固定,以更好地完成产品设备生产。

3.随着焊接技术的不断发展和进步,焊接工艺在产品生产和设备制造领域得到了极大的应用,为了提高产品的生产效率,降低定位误差,提高产品精度,使得定位工装、夹具在焊接的过程中得到了广泛的应用。

4.现有技术中,在对翻领成型器焊接成型时,需要两个工人合作完成,其中一个工人在焊接时对接触零件间施力进行辅助位置固定,另一个人则进行焊接操作,产品生产效率低,并且产品精度不高,而生产成本较高。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的翻领成型器焊接定位工装及其定位方法,从而有效助力于后续的焊接工序,极大的提升了焊接效率,提升了翻领成型器装配一致性和质量稳定性,并减少了人工。

6.本发明所采用的技术方案如下:

7.一种翻领成型器焊接定位工装,包括底板,底板上安装有撑紧机构,撑紧机构两侧对称安装有支承组件,支承组件顶部的支承面高于撑紧机构顶面,位于撑紧机构正前方的底板上安装有对中机构,位于撑紧机构后方的底板上安装有推平机构,推平机构上还安装有贴合机构,贴合机构与撑紧机构、对中机构位于同一竖直面内。

8.作为上述技术方案的进一步改进:

9.所述对中机构的结构为:包括固装于底板上的对中座,前后贯穿对中座安装有支撑杆,支撑杆外端头安装有小螺母,支撑杆内端头安装有对中棱柱,位于对中座与对中棱柱之间的支撑杆上套装有弹簧;所述支撑杆相对于对中座轴向移动。

10.位于对中座外侧的支撑杆上锁装有大螺母,大螺母与对中座外侧面贴合;所述对中座为倒置u型结构。

11.所述撑紧机构为三爪卡盘,三爪卡盘顶部设置有同步向内或向外移动的内径撑爪;所述内径撑爪的结构为:包括沿三爪卡盘径向布置的爪本体,爪本体上沿长度方向间隔布置有分径块,位于相邻两个分径块之间的爪本体顶面构成衔接面,爪本体上的衔接面高度沿着三爪卡盘径向向内递减。

12.位于两个分径块之间的衔接面上还设置有中撑块。

13.所述推平机构的结构为:包括左右间隔对称布置的导轨,导轨上均滑动安装有滑

块,两侧滑块上共同安装有移动块,移动块前侧安装有推平块,推平块上设置有台阶面,台阶面中部向上延伸有菱形块;所述菱形块的尖角水平朝向撑紧机构的方向。

14.单个导轨底部与底板之间还安装有垫块,位于两个导轨之间的底板上还前后间隔安装有前支座和后支座,前支座和后支座共同转动安装有丝杆,丝杆上螺旋副配装有螺母块,螺母块顶部与移动块底面固装;位于后支座后方的丝杆上锁装有锁紧块。

15.所述移动块后侧面的中部安装有贴合机构;所述贴合机构的结构为:包括与移动块后侧面中部固装的螺母座,位于移动块上方的螺母座内安装有螺母,前后贯穿螺母并通过螺旋副配合安装有丝杠,丝杠前端头安装有连接头,连接头前端头通过销轴转动安装有推板,所述推板后侧面左右间隔安装有耳板,销轴左右贯穿两个耳板和连接头端部;所述丝杠后端头固装有手柄,手柄中部的转角球头与丝杠固连,转角球头两侧对称向外延伸有手柄,手柄端头固装有球头手柄。

16.所述支承组件的结构为:包括固装于底板上的支撑垫,支撑垫上安装有定位块,定位块顶面的前端和后端对称设置有多级台阶,前后相对于的台阶位于同一平面内。

17.一种所述的翻领成型器焊接定位工装的定位方法,所述翻领成型器的结构为:包括支板,上下贯穿支板中部安装有圆筒,圆筒底部向下伸出支板,圆筒周向还安装有波纹板,所述波纹板上边缘与圆筒顶边缘固连,波纹板下边缘与支板顶面的后边缘贴合;所述圆筒前侧面沿轴向开设有通槽,所述支板、圆筒和波纹板之间通过焊接固连;

18.定位方法包括如下步骤:

19.将支板放置于支承组件上并锁紧固连;

20.从上至下穿过支板放置圆筒,由对中机构通过通槽将圆筒调正对中,通过撑紧机构从圆筒底端内侧撑紧紧固;

21.将波纹板放置于圆筒后方的支板上,将波纹板通过外部紧固件与支板预拧紧定位;

22.推平机构前移,向前推动并施力于波纹板,使得波纹板后边缘与支板后边缘平行一致;

23.贴合机构前移,向前施力于波纹板上部,使得波纹板上部向前翻折并贴合至圆筒;定位完成;

24.通过外部焊接设备将支板、圆筒和波纹板相接处焊接。

25.本发明的有益效果如下:

26.本发明结构紧凑、合理,操作方便,通过支承组件支承翻领成型器的支板,撑紧机构将翻领成型器的圆筒撑紧,推平机构将翻领成型器的波纹板与支板推平,贴合机构推动波纹板使其顶边缘靠近贴合于圆筒,从而对翻领成型器的各个部分实现固定或定位,有效助力于后续的焊接工序,极大的提升了焊接效率,提升了翻领成型器装配一致性和质量稳定性;并且由一个人工就能轻松独立完成定位工作,有效节约了生产人力成本,减少了人工;

27.本发明还包括如下优点:

28.通过小螺母向前施力于支撑杆,使得支撑杆相对于对中座前移,弹簧压缩,旋动圆筒使得其上通槽朝前放置,松开支撑杆使其在弹簧弹性作用下后移,对中棱柱向后伸至圆筒通槽内,实现圆筒零件的对中;结构简单,操作方便可靠实用;支撑杆轴向相对于对中座

的限位通过大螺母实现,大螺母的存在限制了支撑杆相对于对中座后移的距离;

29.三爪卡盘内径撑爪上分径块、中撑块的设置,用于不同直径尺寸圆筒的有效、可靠撑紧;内径撑爪上径向向内递减的衔接面的设置,配合于不同类型翻领成型器的使用,用于匹配圆筒向下伸出支板的距离的不同;

30.通过推平块,以及推平块上菱形块的设置,在向前推动波纹板的时候,使得波纹板与支板之间能够左右一致;通过菱形块尖角的特性,使得波纹板与支板对齐可靠。

附图说明

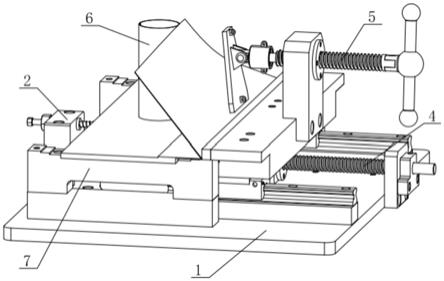

31.图1为本发明在翻领成型器定位过程中的结构示意图。

32.图2为本发明定位工装与翻领成型器定位匹配示意图。

33.图3为本发明定位工装的结构示意图。

34.图4为图3中a部的局部放大图。

35.图5为本发明推平机构与贴合机构的结构示意图。

36.图6为本发明推平机构与贴合机构的结构示意图(另一视角)。

37.其中:1、底板;2、对中机构;3、撑紧机构;4、推平机构;5、贴合机构;6、翻领成型器;7、支承组件;

38.21、小螺母;22、支撑杆;23、大螺母;24、对中座;25、弹簧;26、对中棱柱;

39.31、内径撑爪;311、爪本体;312、中撑块;313、分径块;314、衔接面;

40.401、垫块;402、滑块;403、导轨;404、移动块;405、推平块;406、菱形块;407、前支座;408、螺母块;409、丝杆;410、后支座;411、锁紧块;4041、凹槽;4051、台阶面;

41.51、推板;52、螺母座;53、丝杠;54、转角球头;55、手柄;56、销轴;57、连接头;58、螺母;511、耳板;551、球头手柄;

42.61、支板;62、圆筒;63、波纹板;621、通槽;

43.71、支撑垫;72、定位块;721、台阶。

具体实施方式

44.下面结合附图,说明本发明的具体实施方式。

45.如图1所示,本实施例的一种翻领成型器焊接定位工装,包括底板1,底板1上安装有撑紧机构3,撑紧机构3两侧对称安装有支承组件7,支承组件7顶部的支承面高于撑紧机构3顶面,位于撑紧机构3正前方的底板1上安装有对中机构2,位于撑紧机构3后方的底板1上安装有推平机构4,推平机构4上还安装有贴合机构5,贴合机构5与撑紧机构3、对中机构2位于同一竖直面内。

46.如图2所示,翻领成型器6的结构为:包括支板61,上下贯穿支板61中部安装有圆筒62,圆筒62底部向下伸出支板61,圆筒62周向还安装有波纹板63,波纹板63上边缘与圆筒62顶边缘固连,波纹板63下边缘与支板61顶面的后边缘贴合;圆筒62前侧面沿轴向开设有通槽621,支板61、圆筒62和波纹板63之间通过焊接固连;

47.通过支承组件7支承翻领成型器6的支板61,撑紧机构3将翻领成型器6的圆筒62撑紧,推平机构4将翻领成型器6的波纹板63与支板61推平,贴合机构5推动波纹板63使其顶边缘靠近贴合于圆筒62,从而对翻领成型器6的各个部分实现固定或定位,有效助力于后续的

焊接工序。

48.如图3所示,对中机构2的结构为:包括固装于底板1上的对中座24,前后贯穿对中座24安装有支撑杆22,支撑杆22外端头安装有小螺母21,支撑杆22内端头安装有对中棱柱26,位于对中座24与对中棱柱26之间的支撑杆22上套装有弹簧25;支撑杆22相对于对中座24轴向移动;通过小螺母21向前施力于支撑杆22,使得支撑杆22相对于对中座24前移,弹簧25压缩,旋动圆筒62使得其上通槽621朝前放置,松开支撑杆22使其在弹簧25弹性作用下后移,对中棱柱26向后伸至圆筒62通槽621内,实现圆筒62零件的对中;结构简单,操作方便可靠实用。

49.位于对中座24外侧的支撑杆22上锁装有大螺母23,大螺母23与对中座24外侧面贴合,支撑杆22轴向相对于对中座24的限位通过大螺母23实现,大螺母23的存在限制了支撑杆22相对于对中座24后移的距离;对中座24为倒置u型结构,便于三爪卡盘的手动夹紧操作。

50.撑紧机构3为三爪卡盘,三爪卡盘顶部设置有同步向内或向外移动的内径撑爪31;如图4所示,内径撑爪31的结构为:包括沿三爪卡盘径向布置的爪本体311,爪本体311上沿长度方向间隔布置有分径块313,位于相邻两个分径块313之间的爪本体311顶面构成衔接面314,爪本体311上的衔接面314高度沿着三爪卡盘径向向内递减。

51.位于两个分径块313之间的衔接面314上还设置有中撑块312。

52.三爪卡盘内径撑爪31上分径块313、中撑块312的设置,用于不同直径尺寸圆筒62的有效、可靠撑紧;内径撑爪31上径向向内递减的衔接面314的设置,配合于不同类型翻领成型器6的使用,用于匹配圆筒62向下伸出支板61的距离的不同。

53.如图5和图6所示,推平机构4的结构为:包括左右间隔对称布置的导轨403,导轨403上均滑动安装有滑块402,两侧滑块402上共同安装有移动块404,移动块404前侧安装有推平块405,推平块405上设置有台阶面4051,台阶面4051中部向上延伸有菱形块406;菱形块406的尖角水平朝向撑紧机构3的方向,波纹板63底面开设有与菱形块406间隙配装的菱形孔;通过推平块405,以及推平块405上菱形块406的设置,在向前推动波纹板63的时候,使得波纹板63与支板61之间能够左右一致;通过菱形块406尖角的特性,与推平块405的台阶面4051配合,使得波纹板63与支板61对齐可靠。

54.单个导轨403底部与底板1之间还安装有垫块401,位于两个导轨403之间的底板1上还前后间隔安装有前支座407和后支座410,前支座407和后支座410共同转动安装有丝杆409,丝杆409上螺旋副配装有螺母块408,螺母块408顶部与移动块404底面固装;位于后支座410后方的丝杆409上锁装有锁紧块411。

55.旋动丝杆409,使得移动块404以导轨403为导向向前移动,直至推平块405将波纹板63与支板61贴平时,通过锁紧块411将丝杆409锁紧不再转动。

56.移动块404底面中部还开设有凹槽4041,通过凹槽4041避让前方三爪卡盘的内径撑爪31。

57.移动块404后侧面的中部安装有贴合机构5;贴合机构5的结构为:包括与移动块404后侧面中部固装的螺母座52,位于移动块404上方的螺母座52内安装有螺母58,前后贯穿螺母58并通过螺旋副配合安装有丝杠53,丝杠53前端头安装有连接头57,连接头57前端头通过销轴56转动安装有推板51,推板51后侧面左右间隔安装有耳板511,销轴56左右贯穿

两个耳板511和连接头57端部;丝杠53后端头固装有手柄,手柄中部的转角球头54与丝杠53固连,转角球头54两侧对称向外延伸有手柄55,手柄55端头固装有球头手柄551。

58.旋动手柄55,使得丝杠53旋转,从而使得丝杠53相对于螺母座52向前移动,推板51靠近并施力于前侧的波纹板63,使得波纹板63上部向着圆筒62的方向翻折倾斜;由于推板51与丝杠53端头连接头57之间通过销轴56转动连接,使得在与波纹板63的施力接触过程中,推板51以销轴56为圆心转动,从而更好地贴合于波纹板63上。

59.支承组件7的结构为:包括固装于底板1上的支撑垫71,支撑垫71上安装有定位块72,定位块72顶面的前端和后端对称设置有多级台阶721,前后相对于的台阶721位于同一平面内,同一平面内的台阶721共同支承翻领成型器6的支板61;通过多级台阶721的设置,适用于不同类型翻领成型器6上支板61的支承使用。

60.本实施例中,撑紧机构3为三爪卡盘,对外购标准件手动形式的三爪卡盘的内径撑爪31进行改进,从而适用于圆筒62的使用。

61.本实施例的翻领成型器焊接定位工装的定位方法,定位方法包括如下步骤:

62.第一步:将支板61放置于支承组件7上并锁紧固连;

63.支板61由位于同一水平面内的台阶721支承限位;

64.第二步:从上至下穿过支板61放置圆筒62,由对中机构2通过通槽621将圆筒62调正对中,通过撑紧机构3从圆筒62底端内侧撑紧紧固;

65.通过小螺母21向前施力于支撑杆22,使得支撑杆22相对于对中座24前移,弹簧25压缩,旋动圆筒62使得其上通槽621朝前放置,松开支撑杆22使其在弹簧25弹性作用下后移,对中棱柱26向后伸至圆筒62通槽621内,实现圆筒62零件的对中;

66.使得圆筒62底端支承于三爪卡盘的内径撑爪31上,手动操作三爪卡盘,使得三个内径撑爪31同步外移,通过离圆筒62内径较近的分径块313或中撑块312从内部将其撑紧;

67.第三步:将波纹板63放置于圆筒62后方的支板61上,将波纹板63通过外部紧固件与支板61预拧紧定位;使得波纹板63上底面的菱形孔与推平机构4中的菱形块406配装,此时,由于螺纹锁紧的间隙存在,波纹板63与支板61之间会存在轻微的倾斜;

68.第四步:推平机构4前移,向前推动并施力于波纹板63,使得波纹板63后边缘与支板61后边缘平行一致;

69.施力于丝杆409使其转动,与丝杆409螺旋副配合的螺母块408沿其轴向移动,使得移动块404以导轨403为导向向前移动,推平块405带动菱形块406前移,使得菱形块406前端尖角与菱形孔前端尖角对正一致,从而实现了波纹板63相对于支板61的位置校正,使其平行一致;

70.第五步:贴合机构5前移,向前施力于波纹板63上部,使得波纹板63上部向前翻折并贴合至圆筒62;定位完成;

71.旋动手柄55,使得丝杠53旋转,从而使得丝杠53相对于螺母座52向前移动,推板51靠近并施力于前侧的波纹板63,使得波纹板63上部向着圆筒62的方向翻折倾斜,在与波纹板63的施力接触过程中,推板51以销轴56为圆心转动,从而更好的贴合于波纹板63上。

72.第六步:通过外部焊接设备将支板61、圆筒62和波纹板63相接处焊接,完成翻领成型器6的焊接成型。

73.本发明的定位工装对翻领成型器6的各个部分实现固定或定位,有效助力于后续

的焊接工序,极大的提升了焊接效率,提升了翻领成型器6装配一致性和质量稳定性;并且由一个人工就能轻松独立完成定位工作,有效节约了生产人力成本,减少了人工,实用性好。

74.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1