一种去花键槽底毛刺工装的制作方法

1.本发明属于机械加工工装领域,具体为一种去花键槽底毛刺工装。

背景技术:

2.随着新能源汽车、工程机械、农用机械等领域的高质量发展,变速箱对于噪音、挂 档平顺性等要求越来越高,在这样的背景下,齿轮件去除毛刺、保证清洁度也越来越受 到市场和工艺技术人员的重视。

3.目前去除齿轮类零件毛刺的方法主要有三种:

4.1.采用专业化设备去除毛刺,比如磨粒流、喷丸机等,其优点是去除毛刺较为彻底, 且在原来毛刺的地方形成较为光滑的过渡面;缺点是需要引入专业设备,增加了零件的 加工成本,也增加了零件再转运及上、下料过程中的磕碰风险,而且改变了零件的微观 形貌,需要设计批准。

5.2.在齿轮加工设备上集成去毛刺工艺和装置,比如挤棱、铣棱、倒角等。这种方法 相对于方法1减少了一次转运,但零件的成本增加依然较为明显,且适用性较差,例如 特殊结构的零件无法适用、插齿机等机床一般不配带该功能等。

6.3.手工去毛刺。手工去毛刺的优点是操作工能够利用下一个零件在机床上加工的时 间来完成上一个零件的去毛刺工作,成本较低,适用范围广泛,柔性化程度高;缺点是 效率较低,操作工劳动强度大。

7.有些特殊的零件,由于结构较为特殊,且对成本的控制较为严格,因此未采用磨粒 流、喷丸机等专用设备,也没有添加挤棱、铣棱等集成装置,主要采用人工手动的方法 去毛刺。在采用手工去毛刺的过程中,目前主要存在三个方面的问题:

8.1.锉刀等去毛刺工具在去除面a处的毛刺时,容易伤到相邻的b表面。

9.2.锉刀等去毛刺工具伸到退刀槽底清除毛刺时,是一种悬伸式的费力杠杆,劳动强 度大,长时间操作工会出现手腕酸痛等现象。

10.3.单个零件去除毛刺的平均时间为1分钟,效率较低。

技术实现要素:

11.本发明的目的在于提供一种去花键槽底毛刺工装,利用了机械结构的先进性,既避 免了相邻表面的划伤,也大幅降低了操作工的劳动强度,同时还大幅提升了去除毛刺的 效率。

12.为了解决上述技术问题,本发明发明提供的解决方案是:

13.一种去花键槽底毛刺工装,设置第一本体环,在所述的第一本体环内侧嵌设第二本 体环;在所述的第二本体环上嵌设加工定位环;所述的加工定位环上沿偏心方向设置多 个定位槽;贯穿所述的定位槽和第二本体环悬设刮刀组件。

14.可选的,所述的加工定位环为圆环式结构,沿所述加工定位环的周向设置多个定位 槽,且定位槽的走向偏离加工定位环的圆心。

15.可选的,所述的定位槽靠近加工定位环圆心的端部为进退刀位,所述的定位槽远离 加工定位环圆心的端部为加工位。

16.可选的,所述的定位槽有三个,沿加工定位环的周向间隔设置。

17.可选的,在所述的加工定位环上还设置转动手柄。

18.可选的,所述的第二本体环为圆环式的结构,在所述的第二本体环上还设置限位手 柄。

19.可选的,所述的第一本体环为底面和侧面围设的环式结构;第二本体环嵌设在第一 本体环的内侧。

20.可选的,在所述的第一本体环的侧面外设置定位架;所述的定位架为圆柱形的块体。

21.可选的,所述的刮刀组件固设在第二本体环上;刮刀组件包括沿径向通过压块固定 在第二本体环上的横梁,以及悬设在所述横梁上的刮刀;所述的刮刀贯穿定位槽及第二 本体环。

22.比如,一种去花键槽底毛刺工装,设置第一本体环,在所述的第一本体环内侧嵌设 第二本体环;在所述的第二本体环上嵌设加工定位环;所述的加工定位环上沿偏心方向 设置三个定位槽,所述的定位槽靠近加工定位环圆心的端部为进退刀位,所述的定位槽 远离加工定位环圆心的端部为加工位;贯穿所述的定位槽和第二本体环悬设刮刀组件, 所述的刮刀组件固设在第二本体环上;刮刀组件包括沿径向通过压块固定在第二本体环 上的横梁,以及悬设在所述横梁上的刮刀;所述的刮刀贯穿定位槽及第二本体环;在所 述的第一本体环的侧面外设置三个定位架;所述的定位架为圆柱形的块体。

23.通过本发明的技术方案,解决了人工去毛刺的精度低、效率低等问题,实现了既避 免了相邻表面的划伤,也大幅降低了操作工的劳动强度,同时还大幅提升了去除毛刺的 效率。

附图说明

24.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体 实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

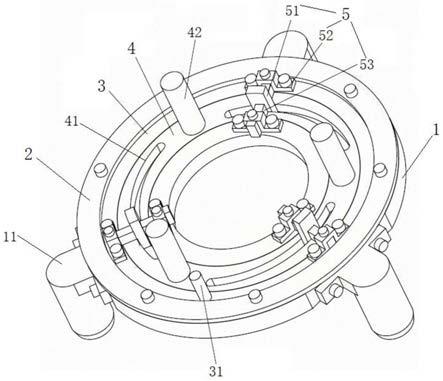

25.图1为本发明的去花键槽底毛刺工装结构立体图;

26.图2为图1中的加工定位环的结构示意图;

27.图3为图1的纵向剖视图;

28.图中标记说明:

[0029]1‑

第一本体环、11

‑

定位架、2

‑

压环、3

‑

第二本体环、31

‑

限位手柄、4

‑

加工定位环、 41

‑

定位槽、411

‑

进退刀位、412

‑

加工位、42

‑

转动手柄、5

‑

刮刀组件、51

‑

刮刀、52

‑

压 块、53

‑

横梁。

具体实施方式

[0030]

以下结合附图及优选实施例,对发明的设计思想、特点及其技术效果进行详细、完 整地描述。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,而不是用于 限定本发明。基于本发明所描述的实施例,相关领域的技术人员在无创造性劳动的前提 下得

形的块体。可以用于在待加工的工件上进行定位安装,实现操作精确。

[0040]

刮刀去毛刺动作实现问题解决。第二本体环3中间留有一个凹槽,用于容纳带有偏 心的定位槽41的加工定位环4;横梁53穿过刮刀51,被压块52从第二本体环3的凹 槽的内外侧分别压紧在第二本体环3上,刮刀51悬浮在加工定位环4的定位槽41中。 具体的,在本公开的实施例中,刮刀组件5固设在第二本体环3上;刮刀组件5包括沿 径向通过压块52固定在第二本体环3上的横梁53,以及悬设在所述横梁53上的刮刀 51;刮刀51贯穿定位槽41及第二本体环3。

[0041]

比如,一种更加详细的方案,去花键槽底毛刺工装设置第一本体环1,在第一本体 环1内侧嵌设第二本体环3;在第一本体环1的侧面外设置三个定位架11;定位架11 为圆柱形的块体。在第二本体环3上嵌设加工定位环4;加工定位环4上沿偏心方向设 置三个定位槽41,定位槽41靠近加工定位环4圆心的端部为进退刀位411,定位槽41 远离加工定位环4圆心的端部为加工位412;贯穿定位槽41和第二本体环3悬设刮刀组 件5,刮刀组件5固设在第二本体环3上;刮刀组件5包括沿径向通过压块52固定在第 二本体环3上的横梁53,以及悬设在横梁53上的刮刀51;刮刀51贯穿定位槽41及第 二本体环3;去毛刺前,操作人员左手握住限位手柄31,右手顺时针推转动手柄42,转 动手柄42带动加工定位环4转动,刮刀51到达最小半径位置,即到达进退刀位411。 工作时,操作人员左手握住限位手柄31,右手逆时针推转动手柄42,转动手柄42带动 加工定位环4转动,刮刀51到达最大半径位置,即到达去毛刺位置。此时左手松开限 位手柄31,右手继续逆时针推动转动手柄42,转动手柄42带动加工定位环4、第二本 体环3及刮刀51一起旋转,实现刮刀51去毛刺的动作。去毛刺完成后,反向操作,刮 刀51再次达到进退刀位411,此时可将整个去毛刺装置从零件上取出。去毛刺效率提升 问题解决。为了提升去毛刺效率,本设计使用了对称分布的三把刮刀51,同时为了方便 操作,也设置了对称分布的三个转动手柄42,这样操作人员单次手臂转动的角度可控制 在120

°

左右。3个定位架11的圆柱形腿深入到零件对称分布的三个减重孔中,对整个 去毛刺装置进行圆周方向的定位;第一本体环1的下端面与零件的上端面接触,对整个 去毛刺装置进行轴向定位。定位架11通过螺钉固定在第一本体环1上。

[0042]

本发明的去花键槽底毛刺工装的工作过程为:

[0043]

第一步:先将3个定位架11通过螺钉连接在第一本体环1上,然后将第二本体环3 放置在第一本体环1内,将限位手柄31通过螺纹副安装在第二本体环3上,接着将3 个转动手柄42通过螺纹副安装在加工定位环4上,然后将加工定位环4放置在第二本 体环3的凹槽内。

[0044]

第二步:推动转动手柄42,让第二本体环3的方形孔从加工定位环4的偏心圆弧槽 内露出来,然后将1个刮刀51的竖直杆从第二本体环3的方形孔内从下向上伸出,再 穿过加工定位环4的圆弧槽,直到刮刀51竖直杆上的方形孔下端面与加工定位环4的 上表面平齐。然后将横梁53穿过刮刀51的方形孔,直到横梁53靠近外侧的一端端面 距离第一本体环1内径约2毫米处,然后用压块52将横梁53的两端压在第二本体环3 上,压块52通过螺钉与第二本体环3连接,横梁53通过螺钉与压块52连接。

[0045]

第三步:然后依照此方法依次将三把刮刀51装好,再将压环2通过6个螺钉ⅰ连 接在第一本体环1上。至此,整个去毛刺装置安装完成。

[0046]

第四步:使用时,操作人员左手握住限位手柄31,右手顺时针推转动手柄42,转 动

手柄42带动加工定位环4转动,刮刀51到达最小半径位置,即到达进刀和出刀位置, 然后将整个去毛刺装置从上往下向零件上放落,3个定位架11的圆柱形腿伸入到零件对 称分布的三个减重孔中,直到装置中第一本体环1的下端面与零件的上端面贴合。

[0047]

第五步:去毛刺时,操作人员左手握住限位手柄31,右手逆时针推转动手柄42, 转动手柄42带动加工定位环4转动,刮刀51到达最大半径位置,即到达去毛刺位置。 此时左手松开限位手柄31,右手继续逆时针推动转动手柄42,转动手柄42带动加工定 位环4、第二本体环3及刮刀51一起旋转,实现刮刀51去毛刺的动作。

[0048]

第六步:去毛刺完成后,左手握住限位手柄31,右手顺时针推转动手柄42,转动 手柄42带动加工定位环4转动,刮刀51再次到达最小半径位置,即到达进刀和出刀位 置,然后将整个去毛刺装置从零件上取出,去毛刺工作完成。

[0049]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施 方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简 单变型,这些简单变型均属于本公开的保护范围。

[0050]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾 的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种 可能的组合方式不再另行说明。

[0051]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公 开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1