一种镀锡板横切剪及调整方法与流程

1.本发明涉及一种横切剪,具体涉及一种镀锡板横切剪,延长镀锡板横切剪刀模使用寿命,用于冷轧厂精整生产线,将镀锡卷剪切成用户要求的镀锡板规格(0.17mm-0.55mm),属于冷轧机械技术领域。

背景技术:

2.冷轧厂横切机组是用来将来料镀锡卷剪切成用户要求的规格、技术要求的成品板,并加以分选、检测、堆垛及包装的机组,最大冲剪速度为250张/分钟。镀锡板产品用于制作饮料、食品罐,对带钢剪切质量、特别是毛刺要求非常高,钢板的毛刺控制在0.015mm以内,才能满足要求。

3.国内先进的镀锡板剪切机组都是引进的三柱下冲式停剪型成套剪切机组,正常情况下,一副进口新刀片理论过钢量在10万吨以内,能保证镀锡板剪切毛刺≤15μm。生产过程中,造成带钢剪切边毛刺超标的主因有:

4.1、横切剪刀模内刀片刃口变钝,导致带钢剪切边或剪切边上局部毛刺超过15μm。刀片刃口变钝的原因有几种:

①

正常剪切磨损,过钢量在10万吨以上;

②

刀模内4个线性轴承三件套间隙大,导致上、下刀片异常磨损;

③

横切剪上、下刀片重叠量设置过大,导致刃口快速磨损。

5.2、横切剪刀模内4个线性轴承三件套间隙大,导致上下刀片间隙量大、剪切毛刺超标。线性轴承三件套间隙大的原因有几种:

①

剪切过程中,轴承正常磨损,滑动摩擦超过100万次以上;

②

横切剪上、下刀架的平面度偏差大,导致刀模的四个直线轴承三件套呈一定方向性磨损,致使直线轴承三件套间隙变大;

③

刀模的四个直线轴承三件套内缺油,高速冲剪过程中,轴承磨损非常快,导致直线轴承三件套间隙变大。

6.目前,国内先进的镀锡板剪切机组一副进口新刀片实际过钢量一般在2万吨左右、价格为21万元/套,刀片消耗费用在机组维修费用中最高。一般横切剪刀模过钢量≥2万吨或剪切毛刺超标时,就要更换刀模,下线的刀模修复处理、备用,修复的刀片过钢量在5000吨左右。当刀模过钢量都<5000吨时,就要对剪刀刀架进行解体、大修,维修时间至少5天。国内自主化设计的镀锡板成套剪切机组,机组速度较低、最大冲剪速度为120张/分钟,刀模过钢量一般≤5000吨,刀片价格为10万元/套,也主要是通过更换刀模、大修的方法保证剪切质量。所以,机组迫切需要一种延长镀锡板横切剪刀模使用寿命的方法,来降低维修成本。

7.通过检索,中国专利cn100480007c“横切刀模制作方法”说明书中描述的是一种横切刀模制作方法,要解决的问题是提高刀片接驳位置的精度和强度,增加刀模使用寿命,没有用于剪切生产线关于刀架与重叠量有关的测量、调整步骤和方法,没有针对镀锡板横切剪刀模线性轴承实绩应用数据。中国专利cn201105340y“一种直切模具”说明书中描述的是一种直切模具,包括模具本体,上刀架、安装于上刀架上的刀刃,下刀架、安装于下刀架上的刀刃,入口导板和出口导板,入口导板的入口端设有一倒角,出口导板的前端设有一倒角,

避免了原先因弹簧刀架所产生的板面划伤,确保了带钢表面质量,同时防止了带钢与刀刃可能产生的碰撞,没有用于剪切生产线关于刀架与重叠量有关的测量、调整步骤和方法,没有针对镀锡板横切剪刀模线性轴承实绩应用数据。

技术实现要素:

8.本发明正是针对现有技术中存在的问题,提供一种镀锡板横切剪,该技术方案提供一种延长镀锡板横切剪刀模使用寿命的方法,本发明的思路是:分别测量出上刀架沿x、y方向与下刀架的距离,通过数学方法计算出平行度偏差值,用机械方法调整、校正上刀架的平面度,误差控制在0.02mm以内;研发新的直线轴承,使轴承既可以直线滑动,同时可以360

°

转动,且能够存油、自润滑;设置合理的剪切重叠量,使镀锡板高速剪切过程中,刀模线性轴承、上下刀片磨损量最小,做到延长刀模的使用寿命。

9.为了实现上述目的,本发明的技术方案如下,一种镀锡板横切剪,所述横切剪包括上刀架、下刀架、刀模、上气动夹具、下气动夹具以及重叠量调整机构,所述刀模包括上刀模、下刀模、上刀片、下刀片以及线性轴承三件套,其中上刀片装在上刀模里,下刀片装在下刀模里,线性轴承通过止头螺栓与导向轴键槽连接、可在导向套里面上下滑动,上刀模通过上气动夹具与上刀架固定,下刀模通过下气动夹具与下刀架固定,下刀架与底座一体水平固定不动,上刀架与滑块连接、由传动机构带动沿滑槽运动,仅作上下剪切运动,上刀架与滑槽之间为连柱,共有三根连柱,两根位于操作侧,另一根位于传动侧,连柱内有一套相同的蜗轮蜗杆机构,外有一个锁紧并帽。

10.作为本发明的一种改进,所述重叠量调整机构包括主轴、两个主齿轮、六个副齿轮,两个主齿轮分别装在主轴的操作侧和传动侧,有三个副齿轮分别与三根立柱内蜗杆连接,人工转动主轴时,通过两个主齿轮与六个副齿轮组成的齿轮副带动三个蜗杆同步转动,蜗杆转动后,使蜗轮丝杆带动上刀架上、下同步移动。整个上刀架能同步升降移动。

11.作为本发明的一种改进,线性轴承三件套包括线性轴承、导向轴和导向套,其中导向轴装在上刀模里,导向套装在下刀模里,线性轴承通过止头螺栓与导向轴键槽连接、在导向套里面上下滑动。线性轴承通过止头螺栓与导向轴的键槽连接、可以在导向套里面上下滑动,同时可以在导向轴(滑块)上360

°

转动。

12.作为本发明的一种改进,线性轴承内部开有一个圆周凹槽,里面有个滑块可沿凹槽滑动,滑块中间有个止头螺栓。

13.作为本发明的一种改进,线性轴承内部圆周凹槽上、下边部各开有一个线径0.2mm的圆环槽38,利用毛细管工作原理吸油,凹槽能微存润滑油。

14.作为本发明的一种改进,导向轴上面装有一个弹簧,在线性轴承与上刀模间,用于上刀架剪切运动时、减小线性轴承上下滑动距离。

15.通过横切剪对刀架平面度调整的方法,所述方法包括以下步骤:

16.第一步:将刀模抽出来,松开三个连柱锁紧并帽,让上刀架处于自由状态,在下刀座上面分别沿x、y方向画一条直线;

17.第二步:沿直线用内径千分尺等精密仪器分别测量出上、下刀架间的垂直距离h

x1

,h

x2

,h

y1

,h

y2

。

18.用数学方法计算出上刀架沿x方向平行度偏差值

△hx

,用公式表示为:

19.△hx

=h

x1

-h

x2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

20.用数学方法计算出上刀架沿y方向平行度偏差值

△hy

,用公式表示为:

21.△hy

=h

y1

-h

y2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

22.第三步:先拆下重叠量调整机构外罩壳,然后拆下工作侧主齿轮,使转动副齿轮时,仅带动工作侧一根立柱内蜗轮蜗杆转动,设蜗轮蜗杆齿数比为u,蜗轮丝杆螺距为p,那么,蜗轮丝杆升降的轴向位移s可表示为:

[0023][0024]

其中,为副齿轮旋转的弧度(为圈数);

[0025]

要将上刀架沿x方向调平、校正,需要使立柱内蜗轮丝杆位移为

△hx

,即s=

△hx

,带入公式(3),整理后为:

[0026][0027]

即人工转动副齿轮圈后,就能将上刀架沿x方向调平、校正,其中,

△hx

为正值时,为顺时针方向;

△hx

为负值时,为逆时针方向,

[0028]

第四步:设主齿轮齿数为z1,大副齿轮齿数为z2,蜗轮蜗杆齿数比为u,蜗轮丝杆螺距为p,那么,蜗轮丝杆升降轴向位移s

′

可表示为:

[0029][0030]

要将上刀架沿y方向调平、校正,需要使传动侧立柱内蜗轮丝杆位移为

△hy

,即s

′

=

△hy

,带入公式(5),整理后为:

[0031][0032]

即人工转动主轴圈后,就能将上刀架沿y方向调平、校正。其中,

△hy

为正值时,为逆时针方向;

△hy

为负值时,为顺时针方向。

[0033]

通过横切剪上下刀片重叠量调整方法,所述方法包括以下步骤:

[0034]

人工转动重叠量调整装置主轴,通过齿轮副带动三个立柱里面的蜗轮蜗杆机构同步转动,从而使蜗轮丝杆带动上刀架整体上、下移动,主轴旋转一圈,上刀架移动量为s

′

。带钢厚度规格切换时,调整上、下刀片重叠量,以刚好能剪断带钢为准,具体方法如下:

[0035]

步骤1、横切剪能剪断带钢时,主轴每次逆时针旋转一圈,直到剪不断为止,主轴再顺时针旋转0.5圈,能剪断带钢就行,剪不断再顺时针旋转0.5圈;

[0036]

步骤2、横切剪剪不断带钢时,主轴每次顺时针旋转一圈,直到能剪断带钢为止,主轴再逆时针旋转0.5圈,能剪断带钢,剪不断再顺时针旋转0.5圈,能将上下刀片重叠量设置到最小,精度≥s

′

/2。

[0037]

相对于现有技术,本发明具有如下优点,该技术方案提出了针对生产冷轧镀锡板规格(0.17-0.55mm)的一种延长镀锡板横切剪刀模使用寿命的方法,先分别测量出上刀架沿x、y方向与下刀架的距离,再通过数学方法计算出平行度偏差值,然后用机械方法调整、

校正上刀架的平面度,误差控制在0.02mm以内;研发新的直线轴承,使轴承既可以直线滑动,同时可以360

°

转动,且能够存油、自润滑;设置合理的剪切重叠量,使镀锡板高速剪切过程中,刀模线性轴承以及上、下刀片磨损量最小,做到延长刀模的使用寿命,降低维修成本和产品废次降,稳定镀锡板剪切质量。

附图说明

[0038]

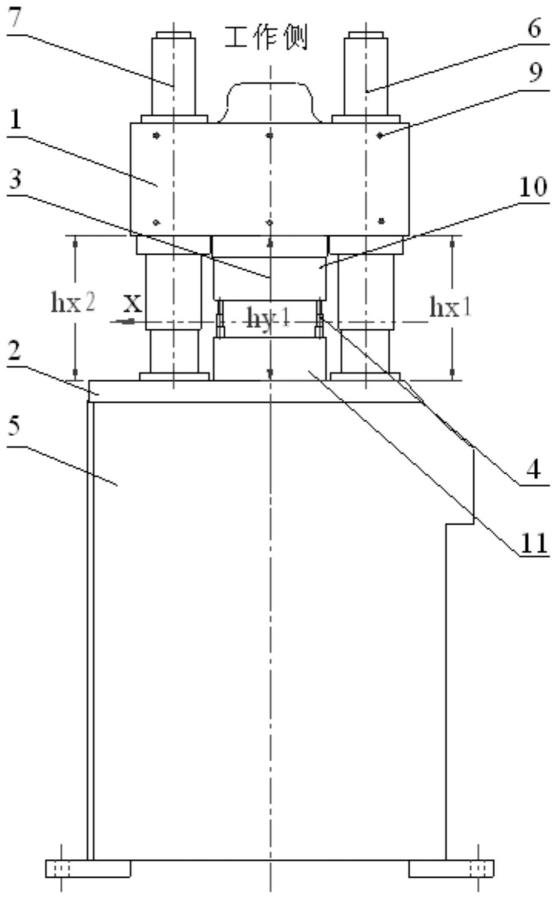

图1、图2横切剪刀架示意图。

[0039]

图3上刀架示意图。

[0040]

图4下刀架示意图。

[0041]

图5、图6刀片重叠量调整机构示意图。

[0042]

图7线性轴承三件套示意图。

[0043]

图中:1-上刀架;2-下刀架;3-刀模;4-线性轴承三件套;5-底座;6-工作侧立柱一;7-工作侧立柱二;8-传动侧立柱;9-罩壳;10-上刀模;11-下刀模;12-上刀片;13-下刀片;14-上气动夹具;15-下气动夹具,16-滑块;17-滑槽,18-传动机构;19-锁紧并帽;20-主轴,21-工作侧主齿轮;22-传动侧主齿轮;23-副齿轮一;24-副齿轮二;25-副齿轮三;26-副齿轮四;27-副齿轮五;28-副齿轮六;29-蜗轮蜗杆机构;30-重叠量调整机构;31-线性轴承;32-导向套;33-导向轴;34-弹簧;35-滑块;36-止头螺栓;37-圆周凹槽;38-毛细圆环槽。

具体实施方式:

[0044]

为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

[0045]

实施例1:参见图1-图7,一种镀锡板横切剪,所述横切剪包括上刀架1、下刀架2、刀模3、上气动夹具14、下气动夹具15以及重叠量调整机构30,所述刀模包括上刀模10、下刀模11、上刀片12、下刀片13以及线性轴承三件套4,其中上刀片1装在上刀模10里,下刀片13装在下刀模11里,线性轴承通过止头螺栓与导向轴键槽连接、可在导向套里面上下滑动,上刀模通过上气动夹具14与上刀架1固定,下刀模通过下气动夹具15与下刀架固定,下刀架与底座一体水平固定不动,上刀架与滑块连接、由传动机构带动沿滑槽运动,仅作上下剪切运动,上刀架与滑槽之间为连柱,共有三根连柱,两根位于操作侧,另一根位于传动侧,连柱内有一套相同的蜗轮蜗杆机构,外有一个锁紧并帽。所述重叠量调整机构包括主轴20、两个主齿轮、六个副齿轮,两个主齿轮分别装在主轴的操作侧和传动侧,有三个副齿轮分别与三根立柱内蜗杆连接,人工转动主轴时,通过两个主齿轮与六个副齿轮组成的齿轮副带动三个蜗杆同步转动,蜗杆转动后,使蜗轮丝杆带动上刀架上、下同步移动。线性轴承三件套包括线性轴承31、导向轴和导向套,其中导向轴装在上刀模里,导向套装在下刀模里,线性轴承通过止头螺栓与导向轴键槽连接、在导向套里面上下滑动。线性轴承通过止头螺栓36与导向轴33的键槽连接、可以在导向套32里面上下滑动,同时可以在导向轴(滑块35)上360

°

转动。线性轴承31内部开有一个圆周凹槽37,里面有个滑块35可沿凹槽滑动,滑块中间有个止头螺栓36。线性轴承内部圆周凹槽上、下边部各开有一个线径0.2mm的圆环槽38,利用毛细管工作原理吸油,凹槽能微存润滑油。导向轴上面装有一个弹簧34,在线性轴承与上刀模间,用于上刀架剪切运动时、减小线性轴承上下滑动距离。

[0046]

安装和工作过程:如图1-5所示,本实施例一种镀锡板横切剪,包括:上刀架1、下刀

架2、刀模3、十件上气动夹具14、六件下气动夹具15、重叠量调整机构30以及罩壳9,所述刀模包括上刀模10、下刀模11、上刀片12、下刀片13、四件线性轴承三件套4,上刀片、线性轴承三件套的导向轴33装在上刀模里,下刀片、线性轴承三件套的导向套32装在下刀模里,线性轴承31通过止头螺栓36与导向轴键槽连接、可在导向套里面上下滑动,上刀模通过上气动夹具14与上刀架固定,下刀模通过下气动夹具15与下刀架固定。下刀架与底座5一体水平固定不动,上刀架与滑块16连接、由传动机构18带动沿滑槽17运动,仅作上下剪切运动,上刀架与滑槽之间为工作侧立柱一6,工作侧立柱二7,传动侧立柱8,共有三根连柱,工作侧立柱一6,工作侧立柱二7位于操作侧,传动侧立柱8位于传动侧,每一个连柱内有一套蜗轮蜗杆机构29、外有一个锁紧并帽19。重叠量调整机构包括主轴20、两个主工作侧主齿轮21和传动侧主齿轮22,六个副齿轮即副齿轮一23;副齿轮二24;副齿轮三25;副齿轮四26;副齿轮五27;副齿轮六28,两个主齿轮分别装在主轴的操作侧、传动侧,有三个副齿轮即副齿轮三25、副齿轮五27、副齿轮六28分别与立柱内蜗杆连接,手动转动主轴时,通过齿轮副带动三个蜗杆同步转动,蜗杆转动后,使蜗轮丝杆带动上刀架上、下移动。

[0047]

实施例2:参见图1-图7,一种刀架平面度调整方法,所述步骤如下:

[0048]

第一步:将刀模10抽出来,松开三个立柱锁紧并帽19,让上刀架处于自由状态,在下刀座上面分别沿x、y方向画一条直线。

[0049]

其中,x为机组中心线方向,y为机组中心线垂直方向,从操作侧往传动侧为正方向。

[0050]

第二步:沿直线用内径千分尺等精密仪器分别测量出上、下刀架间的垂直距离h

x1

,h

x2

,h

y1

,h

y2

。用数学方法计算出上刀架沿x方向平行度偏差值

△hx

,用公式表示为:

[0051]

△hx

=h

x1

-h

x2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0052]

用数学方法计算出上刀架沿y方向平行度偏差值

△hy

,用公式表示为:

[0053]

△hy

=h

y1

-h

y2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0054]

其中,h

x1

为工作侧立柱6中心线处上、下刀架间垂直距离,实测221.934mm;

[0055]hx2

为工作侧立柱7中心线处上、下刀架间垂直距离,实测221.762mm;

[0056]hy1

为工作侧两立柱中心处上、下刀架间垂直距离,实测221.920mm;

[0057]hy2

为传动侧立柱8中心线处上、下刀架间垂直距离,实测221.871mm。

[0058]

将实测数据分别带入公式(1)、(2)可求得:

[0059]

△hx

=0.172mm>0.02mm;

[0060]

△hy

=0.049mm>0.02mm

[0061]

此时,可以判定上刀架沿x、y方向都倾斜。

[0062]

第三步:先拆下上刀架重叠量调整机构外罩壳9,然后拆下工作侧主齿轮21,使副齿轮27转动时,仅带动工作侧立柱6内蜗轮蜗杆转动。已知蜗轮蜗杆29的齿数比u为1:50,蜗轮丝杆螺距p为2mm,那么,蜗轮丝杆升降的轴向位移s可表示为:

[0063][0064]

其中,为蜗杆旋转的弧度(为圈数)。

[0065]

要将上刀架沿x方向调平,需使立柱6内蜗轮蜗杆升降位移为

△hx

,即s=

△hx

,带入公式(3),整理后为:

[0066][0067]

其中,

△hx

为正值时,为顺时针方向;

△hx

为负值时,为逆时针方向。代入数值,可求得:

[0068][0069]

即人工转动副齿轮27顺时针旋转4.3圈后,就能将上刀架沿x方向调平、校正。

[0070]

第四步:已知主齿轮22的齿数z1为24,副齿轮28的齿数z2为58,蜗轮蜗杆29的齿数比u为1:50,蜗轮丝杆螺距p为2mm,那么,蜗轮丝杆升降轴向位移s

′

可表示为:

[0071][0072]

要将上刀架沿y方向调平、校正,需使传动侧立柱8内蜗轮丝杆升降位移为

△hy

,即s

′

=

△hy

,带入公式(5),整理后为:

[0073][0074]

其中,

△hy

为正值时,为逆时针方向;

△hy

为负值时,为顺时针方向。代入数值,可求得:

[0075][0076]

即人工逆时针转动主轴20旋转0.5圈,就能将上刀架沿y方向调平、校正。

[0077]

实施例3:参见图1-图7,一种横切剪上下刀片重叠量调整方法,所述方法如下:

[0078]

人工转动主轴20,通过工作侧主齿轮21、传动侧主齿轮22、副齿轮一23-、副齿轮二24、副齿轮三25-、副齿轮四26、副齿轮五27、副齿轮六28组成的齿轮副带动三个立柱里面的蜗轮蜗杆机构29同步转动,从而使蜗轮丝杆带动上刀架整体上、下移动。其中,立柱6内蜗轮蜗杆机构的丝杆为反牙,工作侧立柱二7,传动侧立柱8内蜗轮蜗杆机构的丝杆为正牙,主轴逆时针旋转一圈,上刀架整体上升;主轴顺时针旋转一圈,上刀架整体下降,位移为s

′

。根据公式(5)可计算出,重叠量调整装置主轴20旋转一周(即)时,上刀架升降位移s

′

约为:

[0079]s′

=0.1mm

[0080]

带钢厚度规格切换时,调整上、下刀片重叠量,以刚好能剪断带钢为准,具体方法如下:1、横切剪能剪断带钢时,主轴每次逆时针旋转一圈,直到剪不断为止,主轴再顺时针旋转0.5圈,能剪断带钢就行,剪不断再顺时针旋转0.5圈,

[0081]

2、横切剪剪不断带钢时,主轴每次顺时针旋转一圈,直到能剪断带钢为止,主轴再逆时针旋转0.5圈,能剪断带钢就行,剪不断再顺时针旋转0.5,

[0082]

这种方法,能将上下刀片重叠量设置到最小,精度≥0.05mm。

[0083]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1