一种汽车拨叉生产用定位装置

1.本发明涉及汽车拨叉生产加工技术领域,具体地说是一种汽车拨叉生产用定位装置。

背景技术:

2.拨叉是汽车变速箱上的部件,其主要用于离合器换档,拨叉位于手柄下端,其与变速手柄相连,其作用是拨动变速轮,使输入/输出转速比发生改变而实现换挡,拨叉的生产过程中,一般采用压力机模锻成型。

3.传动的加工方法中,拨叉锻造时,会实用火钳夹取加热后的锻件,放置在压力机下方的模型中,开始挤压,但是在实际使用时,会因放置位置不准确导致出现充不满或者飞边过大等缺陷,导致因缺陷产生的废品率达到3%以上,极大地浪费了原材料,造成了生产成本的增加,也无法很好地保证产品的统一性,同时,通过火钳夹取工件放置在压力机下方进行加工,存在一定的危险隐患。

技术实现要素:

4.本发明之目的是弥补上述之不足,向社会公开结构合理,使用方便,能够实现拨叉锻造时自动定位的一种汽车拨叉生产用定位装置。

5.本发明的技术方案是这样实现的:一种汽车拨叉生产用定位装置,包括有机架,所述的机架上设置有液压组件,液压组件上连接有升降滑板,所述的机架内设置有固定座,该固定座上滑动配合有模具座,该模具座上固定有拨叉模具,所述的升降滑板和模具座之间设置有联动定位机构,所述的联动定位机构包括有连接传动的竖向辊和横向辊,所述的竖向辊上设置有竖向螺槽,所述的横向辊上设置有横向螺槽,所述的升降滑板的侧面固定有与竖向螺槽相适配的顶杆,所述的模具座的侧面固定与横向螺槽相适配的拨杆;升降滑板下降时,联动定位机构带动模具座向内移动,升降滑板上升时,联动定位机构带动模具座向外移动。

6.进一步优化本技术方案的措施是:作为改进,所述的模具座内设置有顶出机构,所述的顶出机构包括有驱动件和由驱动件驱动的顶出组件,所述的顶出组件包括有竖向设置的套管、螺杆和横向设置的转动轴,所述的套管和螺杆螺接配合,所述的套管上端设置有限位顶出块,所述的螺杆的下端设置有蜗轮,所述的转动轴上设置有与蜗轮相适配的蜗杆,所述的驱动件与转动轴传动连接。

7.作为改进,所述的顶出组件有两组,所述的转动轴上设置有同步带轮,两组顶出组件的同步带轮之间设置有同步带。

8.作为改进,所述的驱动件为旋钮,所述的旋钮外套设有刻度盘。

9.作为改进,所述的固定座上设置有导向槽,所述的模具座的底部设置有与所述导向槽相适配的导向条。

10.作为改进,所述的导向条上设置有限位块。

11.作为改进,所述的联动定位机构有两组,两侧联动定位机构对称设置于模具座的两侧。

12.作为改进,所述的竖向辊和横向辊连接传动的具体结构为:所述的竖向辊的下端设置有主动锥齿轮,所述的横向辊的内端设置有与主动锥齿轮相啮合的从动锥齿轮。

13.作为改进,所述的机架与所述模具座时间设置有多级伸缩杆。

14.作为改进,所述的竖向辊转动装配于竖向支架上,所述的横向辊转动装配于横向支架上。

15.本发明与现有技术相比的优点是:本发明的一种汽车拨叉生产用定位装置,通过设置联动定位机构,实现升降滑板与模具座之间的联动,升降滑板下降时,联动定位机构带动模具座向内移动,两者配合,升降滑板接触拨叉模具时,拨叉模具正好位于升降滑板的正下方,升降滑板上升时,联动定位机构带动模具座向外移动,模具座的移动定位自动完成,大大提高了安全性,也保证了产品的质量。

附图说明

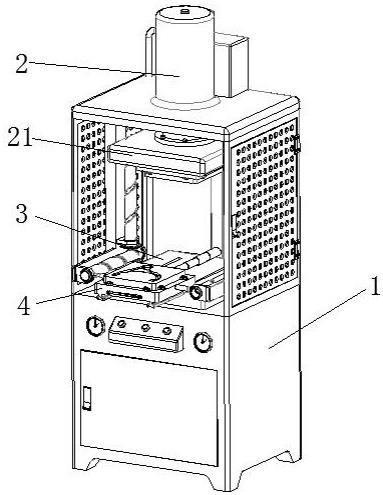

16.图1是本发明的立体结构图;图2是图1中去掉液压组件和一侧联动定位机构后的结构示意图;图3是图2中联动定位机构的结构示意图;图4是图2中模具座的结构示意图;图5是图4中a部放大图;图6是图2中模具座的剖视结构图;图7是图6中b部放大图;图8是图6中套管和螺杆的结构示意图。

17.本发明附图中各附图标记的名称是:机架1、液压组件2、升降滑板21、顶杆21a、固定座3、导向槽3a、模具座4、拨叉模具4a、拨杆41、导向条42、限位块42a、竖向辊51、竖向螺槽51a、主动锥齿轮51b、竖向支架51c、横向辊52、横向螺槽52a、从动锥齿轮52b、横向支架52c、驱动件61、刻度盘61a、套管62、限位顶出块62a、螺杆63、蜗轮63a、转动轴64、蜗杆64a、同步带轮64b、同步带65、多级伸缩杆7。

具体实施方式

18.下面结合附图进一步详细描述本发明:如图1至图8所示,一种汽车拨叉生产用定位装置,包括有机架1,所述的机架1上设置有液压组件2,液压组件2上连接有升降滑板21,所述的机架1内设置有固定座3,该固定座3上滑动配合有模具座4,该模具座4上固定有拨叉模具4a,所述的升降滑板21和模具座4之间设置有联动定位机构,所述的联动定位机构包括有连接传动的竖向辊51和横向辊52,所述的竖向辊51上设置有竖向螺槽51a,所述的横向辊52上设置有横向螺槽52a,所述的升降滑板21的侧面固定有与竖向螺槽51a相适配的顶杆21a,所述的模具座4的侧面固定与横向螺槽52a相适配的拨杆41;升降滑板21下降时,联动定位机构带动模具座4向内移动,升降滑板21上升时,联动

定位机构带动模具座4向外移动。

19.所述的模具座4内设置有顶出机构,所述的顶出机构包括有驱动件61和由驱动件61驱动的顶出组件,所述的顶出组件包括有竖向设置的套管62、螺杆63和横向设置的转动轴64,所述的套管62和螺杆63螺接配合,所述的套管62上端设置有限位顶出块62a,所述的螺杆63的下端设置有蜗轮63a,所述的转动轴64上设置有与蜗轮63a相适配的蜗杆64a,所述的驱动件61与转动轴64传动连接。

20.本实施例中,限位顶出块62a呈长方体结构。通过顶出机构能够将加工完成后的拨叉从拨叉模具4a中顶出,方便拨叉的取出,提高生产的安全性。

21.所述的顶出组件有两组,所述的转动轴64上设置有同步带轮64b,两组顶出组件的同步带轮64b之间设置有同步带65。

22.通过同步带65使两组顶出组件同步行动,在拔叉两侧同时向上顶,更易将拨叉顶出,也避免了因单侧上顶造成的受力倾斜而导致拨叉卡于拨叉模具4a内。

23.所述的驱动件61为旋钮,所述的旋钮外套设有刻度盘61a。

24.所述的固定座3上设置有导向槽3a,所述的模具座4的底部设置有与所述导向槽3a相适配的导向条42。通过导向条42与导向槽3a的配合,保证模具座4的移动方向。

25.所述的导向条42上设置有限位块42a。设置限位块42a,当模具座4移动至升降滑板21正下方后,通过限位块42a与固定座3内相适配的限位部的限位配合,限制模具座4的继续移动。

26.所述的联动定位机构有两组,两侧联动定位机构对称设置于模具座4的两侧。

27.所述的竖向辊51和横向辊52连接传动的具体结构为:所述的竖向辊51的下端设置有主动锥齿轮51b,所述的横向辊52的内端设置有与主动锥齿轮51b相啮合的从动锥齿轮52b。采用锥齿轮传动,结构简单,传动可靠。

28.所述的机架1与所述模具座4时间设置有多级伸缩杆7。

29.所述的竖向辊51转动装配于竖向支架51c上,所述的横向辊52转动装配于横向支架52c上。

30.工作原理:加工时,将拔叉配料放入拨叉模具4a内,启动设备,液压组件2推动升降滑板21向下移动,升降滑板21带动顶杆21a下移,由于顶杆21a的伸出端装配于竖向辊51的竖向螺槽51a内,而竖向辊51的两端安装于竖向支架51c上,随着顶杆21a向下移动会带动竖向辊51转动。

31.竖向辊51的主动锥齿轮51b与横向辊52的从动锥齿轮52b相啮合,竖向辊51转动的转动带动横向辊52转动,由于拨杆41的伸出端装配于横向辊52的横向螺槽52a内,而拨杆41又是固定于模具座4上的,横向辊52转动,横向螺槽52a会驱动拨杆41沿横向辊52的轴线方向移动,从而带动模具座4向内平移。从而实现升降滑板21与模具座4之间的联动。

32.通过设计计算,使升降滑板21向下移动的距离和模具座4向内移动的距离相等,即升降滑板21上限位与下限位之间距离和模具座4外限位与内限位之间的距离相等,从而使升降滑板21下降至指定位置时,模具座4刚好移动至升降滑板21的正下方,通过联动定位大大方便了拨叉加工的进行,能够提高加工效率。

33.在设备的长期使用过程中,零部件可能出现模式而导致定位出现微小偏差,在导

向条42上设置有限位块42a,进一步保证定位的准确性。当模具座4移动到位后,限位块42a与固定座3内相适配的限位部相抵,使模具座4无法继续向内移动,模具座4轴向移动受阻,这时,拨杆41沿横向螺槽52a运动,而不会影响横向辊52的转动。

34.压铸加工完成后,液压组件2带动升降滑板21向上移动,由升降滑板21上的顶杆21a带动竖向辊51反向转动,竖向辊51通过主动锥齿轮51b与从动锥齿轮52b的传动驱动横向辊52反向转动,再由横向辊52带动模具座4向外移动,将拨叉模具4a移出设备,然后通过顶出机构将拔叉从拨叉模具4a顶出。

35.顶出机构的工作原理:转动旋钮(驱动件61)带动转动轴64转动,并通过同步带65使两侧的转动轴64同步转动,转动轴64上的蜗杆64a驱动带有蜗轮63a的螺杆63转动,由于螺杆63与套管62螺接配合,而套管62上端的限位顶出块62a又限制了套管62的转动,使套管62只能上下活动,螺杆63驱动套管62向下移动从而将拨叉模具4a内的拔叉顶出。拔叉顶出后,反向转动旋钮,使套管62下降回位;刻度盘61a的设置方便观察旋钮转动的角度。

36.本发明的最佳实施例已被阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1