一种封头组装悬吊定位架及施工方法与流程

1.本发明涉及一种封头组装悬吊定位架及施工方法,属于封头吊装施工技术领域。

背景技术:

2.当容器中设置有精密仪器时,对封头与筒体的连接施工将提出更高的要求。比如,钍基熔盐核能反应堆容器、反应釜设备的封头焊接施工,现有的施工方法是在焊缝周边烧焊临时的定位卡板,用起重机将封头吊起后通过定位卡板、靠模等进行对缝,在进行焊缝的施焊。然而,这类方法相对粗糙,施工时难以控制焊缝精度。

技术实现要素:

3.本技术提供了一种封头组装悬吊定位架及施工方法,用以解决现有技术中封头施工相对粗糙、难以控制焊缝精度的问题。

4.为解决以上技术问题,本发明包括如下技术方案:

5.一种封头组装悬吊定位架,包括:

6.水平框架;

7.若干立柱和滑移装置,所述立柱间隔设置于水平框架下方,所述立柱顶部与水平框架固定连接,所述滑移装置设置于所述立柱底部;所述滑移装置用以使所述立柱和水平框架整体移动;

8.若干悬臂装置和吊装装置,所述悬臂装置间隔设置于所述水平框架上,所述悬臂装置的悬臂端设置有吊装装置;

9.法兰组队装置,所述法兰组队装置包括竖板、活动板,所述竖板固定在所述立柱上;所述活动板上设置有条形孔,所述竖板与活动板之间通过穿过条形孔的紧固螺栓固定;所述活动板上设置有若干调节螺杆一。

10.进一步,所述滑移装置包括固定板、滑移底板、挡板和调节螺杆二,所述固定板固定于基础面上,所述滑移底板设置于所述固定板上方且与所述立柱底部固定连接,所述挡板设置于所述固定板上,所述挡板上设置有螺栓孔,所述调节螺杆二设置于螺栓孔中且端部抵在滑移底板的端部。

11.进一步,水平框架包括若干横梁,所述横梁依次首尾相连。

12.进一步,所述立柱倾斜设置,且所述立柱呈上小下大的喇叭状布设。

13.进一步,所述吊装装置为电动葫芦或手拉葫芦。

14.进一步,所述水平框架包括4根横梁,所述横梁依次首尾相连;

15.所述水平框架下方设置4根立柱,所述立柱倾斜设置,且所述立柱呈上小下大的喇叭状布设;

16.所述水平框架上设置有4个悬臂装置和4个吊装装置,每一个悬臂装置上设置一个吊装装置。

17.一种封头组装的施工方法,用于筒体和封头拼接,包括如下步骤:

18.安装所述的封头组装悬吊定位架;

19.所述吊装装置起吊封头,所述封头组装悬吊定位架和封头位于筒体正上方;

20.通过调节滑移装置使所述的封头组装悬吊定位架的位置满足拼接要求,利用吊装装置调节封头上下位置和水平状态;调节法兰组队装置的活动板并固定,调节法兰组队装置的调节螺杆一,使调节螺杆一顶紧封头和筒体,使封头和筒体临时固定,且保证封头和筒体之间间距满足要求;

21.对封头和筒体进行焊缝施工,焊接完成后解除封头和吊装装置之间的连接,拆除所述封头组装悬吊定位架。

22.本发明由于采用以上技术方案,使之与现有技术相比,具有以下的优点和积极效果:通过若干立柱支撑水平框架,立柱下方设置滑移装置,在水平框架上设置若干悬臂装置和吊装装置,在立柱上设置法兰组队装置,所述吊装装置用于吊装封头并调节封头的上下位置和水平倾角,所述滑移装置和法兰组队装置协同调节封头的水平位置,并通过若干调节螺杆一固定封头和筒体之间的间距,从而为精准焊接创造良好条件。所述封头组装悬吊定位架集成了水平方向位置的精细调节、封头水平度调节、焊缝位置对齐定位的功能,确保封头与设备筒体对齐,确保设备封头与筒体的组对精度及焊接质量,大幅减化了封头吊装组对的工艺布置,提升了现场施工效率及可靠性。

附图说明

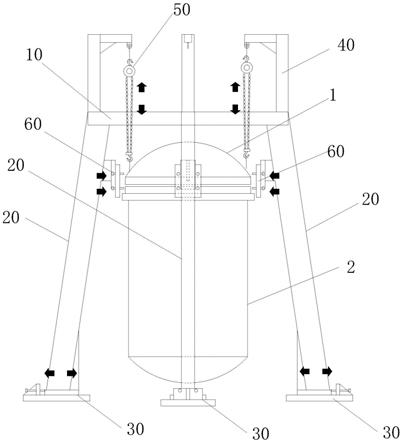

23.图1为本发明一实施例中的利用封头组装悬吊定位架使封头、筒体对接的示意图;

24.图2为封头组装悬吊定位架的结构示意图;

25.图3为封头组装悬吊定位架的俯视图;

26.图4为滑移装置的结构示意图;

27.图5为法兰组队装置的结构示意图;

28.图6为法兰组队装置的正视图。

29.图中标号如下:

30.1-封头;2-筒体;

31.10-水平框架;

32.20-立柱;21-连接板;

33.30-滑移装置;31-固定板;32-滑移底板;33-挡板;34-调节螺杆二;

34.40-悬臂装置;

35.50-吊装装置;

36.60-法兰组队装置;61-竖板;62-活动板;63-条形孔;64-紧固螺栓;65-调节螺杆一。

具体实施方式

37.以下结合附图和具体实施例对本发明提供的一种封头组装悬吊定位架及施工方法作进一步详细说明。结合下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

38.实施例一

39.结合图1至图3所示,本实施例提供的封头组装悬吊定位架,包括水平框架10、若干立柱20、若干滑移装置30、若干悬臂装置40、若干吊装装置50和若干法兰组队装置60。

40.结合图1至图3所示,所述立柱20间隔设置于水平框架10下方,所述立柱20顶部与水平框架10固定连接,所述滑移装置30设置于所述立柱20底部;所述滑移装置30用以使所述立柱20和水平框架10整体移动。所述水平框架10可以为环形框架、矩形框架、六边形框架或其它形状的框架结构。

41.结合图1至图4所示,所述滑移装置30包括固定板31、滑移底板32、挡板33和调节螺杆二34,所述固定板31固定于基础面上,所述滑移底板32设置于所述固定板31上方且与所述立柱20底部固定连接,所述挡板33设置于所述固定板31上,所述挡板33上设置有螺栓孔,所述调节螺杆二34设置于螺栓孔中且端部抵在滑移底板32的端部。所述滑移底座与所述立柱底部固定连接。所述滑移装置30的主要功能是,通过调节螺杆二34顶推作用力,使滑移底板32在固定板31上移动,从而使立柱水平移动,实现封头的位置微调。

42.结合图1至图3所示,所述悬臂装置40间隔设置于所述水平框架10上,所述悬臂装置40的悬臂端设置有吊装装置50。作为举例,所述悬臂装置40包括竖杆、悬臂横杆和斜撑杆,竖杆底部固定在水平框架10上,顶部与悬臂横杆的一端连接,悬臂横杆的另一端为悬臂端。作为举例,所述吊装装置50为电动葫芦或手拉葫芦,设置于悬臂端的定滑轮上。

43.结合图1至图3、图5、图6所示,所述法兰组队装置60包括竖板61、活动板62,所述活动板62上设置有条形孔63,所述竖板61与活动板62之间通过穿过条形孔63的紧固螺栓64固定;所述活动板62上设置有若干调节螺杆一65。所述竖板61固定在所述立柱20上,可通过在立柱20上设置连接板21或牛腿的方式固定竖板61。

44.本实施例提供的封头组装悬吊定位架,通过若干立柱20支撑水平框架10,立柱20下方设置滑移装置30,在水平框架10上设置若干悬臂装置40和吊装装置50,在立柱20上设置法兰组队装置60,所述吊装装置50用于吊装封头1并调节封头1的上下位置和水平倾角,所述滑移装置30和法兰组队装置60协同调节封头1的水平位置,并通过若干调节螺杆一65固定封头1和筒体2之间的间距,从而为精准焊接创造良好条件。所述封头组装悬吊定位架集成了水平方向位置的精细调节、封头水平度调节、焊缝位置对齐定位的功能,确保封头与设备筒体对齐,确保设备封头与筒体的组对精度及焊接质量,大幅减化了封头吊装组对的工艺布置,提升了现场施工效率及可靠性。

45.作为举例,所述水平框架10包括包括4根横梁,所述横梁依次首尾相连,所述水平框架10下方设置4根立柱20,所述立柱20倾斜设置,且所述立柱20呈上小下大的喇叭状布设。所述水平框架10上设置有4个悬臂装置40和4个吊装装置50,每一个悬臂装置40上设置一个吊装装置50。每一个立柱20上设置一个连接板21,连接板21的高度与筒体2的高度相匹配。所述法兰组队装置60的竖板61与所述连接板21固定。竖板61、活动板62紧固螺栓64固定,并通过条形孔63、紧固螺栓64调节活动板62的位置。每一个活动板62上设置四个螺栓孔,每一个螺栓孔中设置一个调节螺杆一65,通过调节螺杆一65可顶紧并固定封头1和筒体2。

46.实施例二

47.本实施例提供了一种封头组装的施工方法,用于筒体和封头拼接,包括如下步骤:

48.安装如实施例一中所述的封头组装悬吊定位架;

49.所述吊装装置50起吊封头1,所述封头组装悬吊定位架和封头位于筒体2正上方;

50.通过调节滑移装置30使所述的封头组装悬吊定位架的位置满足拼接要求,利用吊装装置50调节封头上下位置和水平状态;调节法兰组队装置60的活动板62并固定,调节法兰组队装置60的调节螺杆一65,使顶紧螺杆一65紧封头和筒体,使封头和筒体临时固定,且保证封头和筒体之间间距满足要求;

51.对封头和筒体进行焊缝施工,焊接完成后解除封头和吊装装置50之间的连接,拆除所述封头组装悬吊定位架。

52.需要说明的是,通过调节滑移装置30调节所述的封头组装悬吊定位架的位置,可将方向相反的位移调节装置作为相关联的一对,每一对中的一个位移调节装置的调节螺杆二34旋进,另一个位移调节装置的调节螺杆二34旋出,从而使所有滑移底板32朝向同一个方向移动。所述调节滑移装置30可用于封头组装悬吊定位架位置的微调。

53.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

54.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1