用于在轮毂的内圈上形成前齿部的设备和方法与流程

1.本发明涉及用于通过塑性变形在轮毂的内圈上形成前齿部(front toothing)的创新设备和与之相关联的方法。

2.特别地,本发明适用于轮毂,该轮毂的内圈包括转轴(/主轴/心轴)(spindle)和附加圈(/附加环)(added ring),转轴设置有用于第一列滚动元件的第一滚道,附加圈设置有用于第二列滚动元件的第二滚道,其中,附加圈借助于镦粗(upset)轴环(/轴圈/套圈)(collar)在轴向上锁定在转轴上,镦粗轴环由已经塑性变形的转轴的端部区段(/端部分段)(end segment)限定。

背景技术:

3.在以上类型的轮毂中,所述前齿部具有将轮毂的内圈头对头联接至等速接头(/等速万向节)(constant-velocity joint)的外圈的对应前齿部的功能,以确保扭矩从等速接头传递至轮毂的内圈,该轮毂的内圈经由带凸缘的端部承载(/支撑)车辆的车轮。在us-a-4893960中描述了这种类型的联接,其还教导了如何在轮毂的内圈上制造前齿部(front toothing)。

4.根据该文献,在形成镦粗轴环(upset collar)的同时,借助于包括通过镦粗锻造(/镦锻)(upset forging)制造轴环的截头圆锥元件的工具并且借助于在轴向上滑动地安装在截头圆锥元件的外侧上的前带齿管状元件(frontally toothed tubular element)来获得前齿部,该前带齿管状元件在变形阶段将期望的齿压印(impress)在轴环上。

5.如上所述的成形方法需要使用相对复杂的工具,并且最重要的是,不可能获得具有高度恒定的齿轮廓的齿。

6.ep2551034b1没有完全解决该问题,在ep2551034b1中,齿部借助于以冠状(/冠部)配置在支撑件上的多个滑动刀(/刮板)(sliding knives)形成,多个滑动刀在角度上间隔开以允许其安装。

7.因此,齿不总是适当地(/正确地)形成,特别是关于齿的尖端或峰(/波峰/齿顶)(crest)的形状。

8.结果,首先,无法始终提供越来越高的要传递的扭矩,其次,在轮毂与等速接头之间的组装期间,可能会存在不正确的齿/齿安装,这意味着两个组件的齿在联接期间不正确地相互啮合(intermesh)。在使用时,当齿由于被施加的扭矩而最终卡扣到正确的位置中时,用于将两个组件锁定在一起的中央螺母或螺丝立即(immediately)失去在组装期间施加的夹紧力(/夹持力)(clamping force),并且在轮毂和等速接头的两个联接齿部之间也可能会产生微小的正面游隙(frontal play),这不会减少扭矩的传递,但是由于每次传递较高扭矩时齿从正确的接合位置跳出的事实,导致在车轴上产生噪声。

9.最后,在经受这些状况的车辆中,齿可能会逐渐地磨平(ground down),导致2wd(两轮驱动)(即two-wheel drive)车辆中的牵引力的完全损失,或者导致4wd(四轮驱动,不始终接合)车辆中的牵引力部分损失。

10.在这两种情况下,如果驾驶员没有注意到车轴上的动力损失,则这个问题在长期情况下可能会逐渐毁坏变速箱(gearbox),因为当没有牵引力的车轴(axle)仍发送似乎合理的abs信号时车辆cpu将不会足够快地检测到异常。

技术实现要素:

11.因此,本发明的目的是提供用于通过塑性变形在轮毂的内圈上形成前齿部的设备和相关联的方法,提供了现有技术设备和方法的替代方案,并且特别是能够组合上述两种已知成形系统的优点而不会受它们的缺点的影响,从而在齿的尺寸方面提供较高的精度,并且在齿的轮廓(特别是峰)中提供高度恒定的尺寸和几何形状。

12.因此,本发明提供了如所附权利要求中所限定的用于通过塑性变形在轮毂的内圈上形成前齿部的创新设备和相关联的方法。

附图说明

13.通过参照附图提供的本发明的非限制性示例性实施方式的以下描述,本发明的其他特征和优点将变得清楚,在附图中:

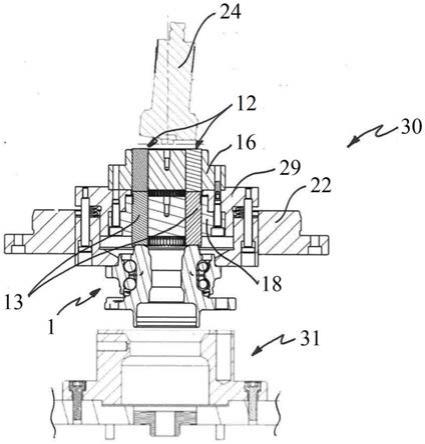

14.图1示意性地示出了根据本发明制造的设备的正视径向截面图,该设备能够通过塑性变形在轮毂的内圈上制造前齿部;

15.图2以放大的比例示意性地示出了图1的设备的主要组件的细节;

16.图3为了更清楚而以进一步放大的比例示意性地示出了配备有前齿部的轮毂的一部分的径向截面图,该前齿部可以借助于图1的设备获得;

17.图4和图5分别以更进一步放大的比例示意性地示出了图1的设备的第一按压元件(或第一刀)和第二按压元件(或第二刀)的四分之三立体侧视图;

18.图6和图7分别以更进一步放大的比例示意性地示出了图5的一系列第二按压元件(或第二刀)和图4的一系列第一按压元件(或第一刀)的正视局部截面图;

19.图8示意性地示出了图5和图6的按压元件(或刀)之一的细节的立体图;

20.图9以放大的比例示意性地示出了以径向截面示出的齿部的齿的纵向(轴向)轮廓,其可以借助于图1的设备获得;以及

21.图10示意性地示出了齿的轮廓的理论几何形状,其可以借助于图1的设备获得。

具体实施方式

22.参照图3,附图标记1表示轮毂整体,轮毂本身是已知的,并且为了简单起见仅部分地示出轮毂,轮毂包括外圈2和内圈3,外圈2用于在使用时以已知的方式连接到车辆的悬架立柱(未示出),在外圈2与内圈3之间配置有两列滚动元件4,在图3中示出了其中的仅一列滚动元件。

23.内圈3可以在使用中借助于在其第一端部6上获得的前齿部(front toothing)5与等速接头(/等速万向节)(constant-velocity joint)(已知,并且为了简单起见而未示出)可操作地相关联,并且设置有凸缘(已知,并且为了简单起见而未示出),用于在与端部6相对的端部处附接车辆的车轮。

24.在所示出的非限制性示例中,内圈3包括限定端部6的转轴(/主轴/心轴)

(spindle)7以及压靠端部6的小圈8,小圈8在使用中面对所述等速接头;内圈3、转轴7和小圈8相互同轴,具有与整个轮毂1的总体对称轴线重合的共用对称轴线a。

25.内圈3设置有镦粗(/上设)(upset)轴环(/轴圈/套圈)(collar)10,镦粗轴环10以已知的方式通过末端6的塑性变形进行轨道成形(/摆辗)(orbital forming)而获得。在所示出的非限制性实施方式中,小圈8借助于镦粗轴环10在轴向上锁定在转轴7上,镦粗轴环10相对于圈8在轴向上突出。

26.轴环10承载(/带有)(carry)前齿部5,前齿部5在轴环10的被配置为大体上垂直于对称轴线a的前端面上制成,并且包括多个齿11。

27.还参照图1、图2以及图4至图7,前齿部5借助于用于通过塑性变形进行轨道成形的设备30(图1)获得,设备30类似于通常用于轮毂1的内圈3上的轴环10的轨道成形的设备(已知)。

28.设备30包括:大体上刚性的板支撑件22(图1和图2),具有在使用中与轮毂1的轴线a(图1)重合的对称轴线b;以及基部(/基座)31,用于支撑与板支撑件22的对称轴线b同轴的轮毂1。

29.板支撑件22和基部31相对于彼此平行于轴线b(因此也平行于轴线a)在轴向上移动(/可动)(例如,一个固定而另一个移动,或反之亦然),这样,板支撑件22可以在使用中在正面(/在前面)(frontally)与环形轴环10配合(/协作)。

30.轮毂1在使用中插入板支撑件22与基部31之间,在角度上(/成角度地)(angularly)和在轴向上结合到基部31,其中,齿部5尚未形成,但轴环10已经形成,例如,借助于使用已知设备进行的轨道成形。

31.一旦由没有前齿部5但具有镦粗轴环10的轮毂1构成的半成品在基部31上就位(in position),板支撑件22和基部31就以已知的方式朝向彼此移动(例如,板支撑件22朝向基部31移动,基部31保持固定,或反之亦然),以使板支撑件22靠近轴环10,并且如下面将看到的那样形成前齿部5。

32.根据本发明的一个方面,除了板支撑件22和基部31之外,设备30还包括多个第一按压元件12和相等数量的第二按压元件13。

33.按压元件12和13是叶片形(blade-shaped)的,并且以冠状(crown)绕着板支撑件22的对称轴线b对称地配置,在径向上取向(/定向),并且被配置为头对头的第一按压元件在第二按压元件上,第一按压元件和第二按压元件为由板支撑件22承载的两个同轴的在轴向上重叠的冠状(如下面将看到的)。

34.特别地,每个第一按压元件12的面向基部31的第一端部14与相应的第二按压元件13的与基部31背对的第二端部15在正面配合接触(图2)。

35.设备30还包括:第一板16,支撑在轴向上穿过并在轴向上滑动的第一按压元件12;以及第二板18,在基部31一侧在正面联接到第一板16,并且在轴向上结合到(/约束于)(bound to)板16。

36.第二板18支撑在轴向上穿过并在轴向上滑动的第二按压元件13,配置在基部31的一侧,并且与第一板16一起由板支撑件22以任何适当的方式支撑。

37.根据本发明的第一重要方面,第二按压元件13大体上无游隙地滑动地容纳在相应的第一轴向狭槽(slits)19(通过第二板18在径向上以冠状获得)中,彼此之间在周向上间

隔开,并且在与第二端部15背对并且朝向基部31的一侧各自设置有雕刻头(engraving head)20,雕刻头20在周向上比第一狭槽19宽,雕刻头20被构造为使得第二按压元件13的雕刻头20彼此在周向上配合而大体上没有周向游隙,因此彼此直接接触并且以滑动方式接触,而在第二按压元件13的轴向延伸部的其余部分上,按压元件13彼此不周向接触,被“包覆(/包裹)(sheathed)”在狭槽19中。

38.显然,为了实现类似的构造,在基部31的一侧,雕刻头20从板18在轴向上突出并且突出到狭槽19的外部(图2)。

39.根据本发明的另一个重要方面,并且结合上述内容,第一按压元件12滑动地容纳在相应的第二轴向狭槽21(图2)(通过第一板16在径向上以冠状获得)中,彼此之间在周向上间隔开,并且在与第一端部14背对的一侧各自设置有锤头(hammerhead)23,锤头23在周向上比第二狭槽21宽,锤头23被构造为使得第一按压元件12的锤头23彼此在周向上配合而大体上没有周向游隙,因此彼此直接接触并且以滑动方式接触,而在第一按压元件12的轴向延伸部的其余部分上,按压元件12彼此不周向接触,被“包覆(sheathed)”在狭槽21中。

40.显然,为了实现类似的构造,在与基部31以及端部14和15背对的一侧,锤头23从板16在轴向上突出并且突出到狭槽21的外部(图2)。

41.设备30还包括已知的以轨道运动旋转的压头24。

42.锤头23被构造为在使用中与压头24配合,以利用顺序轴向运动(sequential axial movement)一次一个地将第一按压元件12推抵第二按压元件13,相应地,选择性地并且利用相应的顺序轴向运动朝向基部31推每个第二按压元件13,并且使每个第二按压元件13在使用中抵靠轴环10,以通过受控的塑性变形在轴环10上雕刻(engrave)期望的前齿部5。

43.根据本发明的另一方面,第二按压元件13的第二端部15在径向外侧设置有相应的径向凹口(/缺口/凹陷)(indentation)25(图5),径向凹口25在轴向上延伸预定长度t,在每个第二按压元件13上界定第一肩部面(shouldering face)26和第二肩部面27(图5),第一肩部面26和第二肩部面27彼此相对并且彼此面对。

44.为了将按压元件13连接到板18,使得当元件13未压靠在轴环10上时元件13不会因重力而从板18“掉落”,设备30还包括多个行程终止元件(end-stoke element)28(图2),多个行程终止元件28被构造为接合所述凹口25,并且与每个凹口25的第一肩部面26和第二肩部面27配合,以将每个第二按压元件13的轴向运动限制到所述预定长度t。

45.特别地,设备30包括第三板29(图1和图2),第三板29在径向上配置在第二板18的外侧。

46.第三板29的第一环形端部34紧邻第一板16载置并且相对于第二板18在轴向上悬伸(/悬垂/悬挂)(overhanging),以在第一板16与第二板18之间形成环形座(/环形座部)35(图2),环形座35对应于第二按压元件13的第二端部15配置。

47.这些第二端部15被构造为在第一板16的一侧相对于第一狭槽19至少部分地在轴向上悬伸地突出。

48.第三板29在轴向上紧密填充地配置在第一板16与第二板18之间,以通过其径向截面为l形状的环形端部34与板18一起形成环形座35。

49.环形座35容纳至少一对半环28(或多个环段28),至少一对半环28被构造为从第二

板18并朝向第二按压元件13在径向上悬伸地突出,以接合具有轴向延伸部的相应径向凹口25,因此在所述第二按压元件13从基部31和朝向基部31的轴向滑动运动中用作所述行程终止元件。

50.第二按压元件13的雕刻头20均设置有朝向基部31在轴向上悬伸的相应楔形刀36(图5和图8),楔形刀36在周向上呈现与将获得的前齿部5的轮廓互补的轮廓,并且被构造为使得每个刀36在被推抵轴环10时在内圈3上形成要获得的前齿部5的两个相邻齿11中的每个齿的侧面轮廓113(图10)。

51.在每对齿11之间存在由相邻齿11的侧面113界定的槽112,并且每个齿11具有尖端或峰(/波峰/齿顶)(crest)114。

52.刀36被构造为获得圆形峰114和槽112,峰114具有曲率半径r1,槽112也是圆形的并且具有曲率半径r2,r2与r1不同并且优选小于r1。

53.借助于本发明,获得了几乎完美的圆形峰,特别是由于现有技术的各个雕刻齿各自被细分成按顺序在轴向上配置的一对分开且独立的按压元件(诸如,按压元件12和13),使得在刀36的相对侧面的相应面37之间可以具有连续的引导变形,这种连续性在现有技术中是不可获得的,因为雕刻齿或刀出于安装原因必须在周向上间隔开。

54.头23(也被配置为紧密周向接触且大体上没有游隙)的存在使得可以获得用于以轨道运动旋转的头24的实际上连续的环形工作表面,特别是防止由于头24的作用而在按压元件12、13上的任何横向(/侧向)(lateral)推力。

55.根据本发明的一个方面,刀36还被构造为获得齿11,其中,r2优选在0.5mm与0.8mm之间,并且其中,齿11的理论高度h1(图10)(没有通过轴环10的塑性变形而滑动,该滑动使齿的实际高度达到值h)与峰114的半径r1之间的比总是低于5(即,h1/r1《5),其中,r1优选地大于或等于1mm。

56.最后,由于齿11是楔形的,因此它们的高度减小,并且两个连续齿11的底部之间的距离l沿在径向上朝向轴线a移动的方向也减小。

57.因此,刀36被构造为:对于距轴线a的任何径向距离,优选获得小于0.866的比h1/l。

58.参照图9,齿11的峰114的轮廓使得在两个点p1与p2之间没有拐角点(/角点)(corner point),并且使得在两个点p1与p2之间的曲率始终大于1mm。

59.通过以上(描述),本发明的优点是清楚的。

60.还清楚的是,本发明还涉及一种用于通过塑性变形在轮毂1的内圈3上形成前齿部5的方法,该方法包括以下步骤:

61.在轮毂1的内圈3的一个端部上形成(以已知的方式,优选通过轨道成形)镦粗的环形轴环10;

62.通过将多个按压元件在轴向上且顺序地压印在轴环10上,使轴环10塑性变形,以在轴环10上在正面实现前齿部5;包括以下步骤:

63.i)提供第一按压元件12和第二按压元件13,第一按压元件12在轴向上滑动地由第一板16承载,第二按压元件13在轴向上滑动地由第二板18承载,第二板18在正面联接到第一板16,第一按压元件12的相应第一端部14与第二按压元件13的第二端部15接触且头对头地配合,第二端部15配置在与轴环10背对的一侧;

64.ii)在每个第二按压元件13上获得雕刻头20,雕刻头20在与第二端部15背对的一侧设置有相应的楔形刀(wedge-shaped knife)36,楔形刀36在周向上呈现与要获得的前齿部5的轮廓互补的轮廓;

65.iii)借助于轨道运动的旋转头24按压第一按压元件12的相应锤头23,以将第一按压元件12推抵第二按压元件13,因此选择性地且顺序地将每个刀36推抵轴环10,其中,每个刀36被构造为在被推抵轴环10时形成要获得的前齿部5的两个相邻齿11的侧面轮廓113;以及

66.v)在阶段iii)期间,引导第一按压元件12和第二按压元件13,使得第一按压元件12在角度上间隔开,同时第一按压元件12的锤头23始终保持彼此周向接触,大体上没有游隙,并且使得第二按压元件13在角度上间隔开,同时第二按压元件13的雕刻头20始终保持彼此周向接触,大体上(substantially)没有游隙。

67.此外,在根据本发明的方法中,在刀36抵靠轴环10的压印阶段期间,将轮毂1相对于其自身的对称轴线a在轴向上和在径向上锁定地支撑在被配置为面对第二板18的基部31上;此外,借助于轴向行程终止元件28,将第二按压元件13保持被结合到第二板18,轴向行程终止元件28与相应径向凹口(radial indentation)25配合(/协作),径向凹口25对应于第二端部15在外侧在径向上获得。

68.因此实现了本发明的所有目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1