一种通过激光蚀刻和碳化塑料表面制作立体线路的工艺的制作方法

文档序号:27947100发布日期:2021-12-11 14:39阅读:1238来源:国知局

1.本发明涉及塑胶表面的线路的制造技术领域,具体为一种通过激光蚀刻和碳化塑料表面制作立体线路的工艺。

背景技术:

2.lds(laser direct structuring,激光直接成型),是一种在塑料粒子中添加特殊的金属络合物,然后通过激光成型在塑料结构件表面制造立体线路的制造工艺。该工艺由德国乐普科公司发明创造,因为其在天线设计和制造方面能够高度集成节约空间且天线设计走线方便的优势,所以在智能手机和可穿戴设备的天线制造领域,有非常好的应用前景。但由于乐普科专利门槛的原因,该生产工艺存在使用的塑料粒子方面价格偏贵,激光设备被要求使用德国乐普科设备,设备成本高昂。同时,因为使用的塑料粒子中添加了一些金属络合物导致塑料部件的韧性等机械性能的降低和介电常数的增加(这会影响高频天线信号的效率)。因为上述原因,lds工艺存在卡脖子的问题,高昂的设备和塑料粒子的成本也严重阻碍了这一技术在手机和可穿戴设备的天线制造领域的应用。

3.为解决lds制造工艺的成本问题,国内从2013年左右开始开发lds的替代工艺

‑‑‑

lap。lap(laser activated process,激光表面活化工艺)是在普通的塑胶材料表面通过激光扫描的方式对塑料表面进行激光粗化,然后通过后续的化学处理在激光扫描的区域进行金属化而实现天线或三维立体线路的制造功能的加工技术,lap制造工艺流程见附图10。

4.lap工艺在技术上实现塑料表面制造三维立体线路或天线是可行的,但过去始终存在如下的问题,也因为这些问题使得这一替代性的生产工艺很难得到大规模的推广应用:

5.首先,lap工艺的激光参数调试复杂,打样周期偏长。lds工艺的样品开发速度很快,激光处理后,后续化学镀很容易在激光处理的区域实现镀铜和表面镀镍钝化处理。但是,lap工艺激光的参数对后续的塑料表面的上镀性能影响非常大,且激光影响的参数又多,导致lap样品制造和量产准备的周期偏长,需要反反复复进行参数验证,影响产品的开发进度和后续的生产准备;

6.其次,lap工艺的量产稳定性差,良率偏低,难以达到手机天线行业的高标准制造要求,这一致命缺陷严重影响了这一技术的推广应用。过去,lap工艺在化镀的时候非常容易出现线路漏镀或者溢镀的问题,因为这种原因良率和制程的稳定性很难控制,生产制程的良率很难得到保证(通常低于80%);

7.再有,lap工艺为提高后续的上镀性能和镀层的粘附力激光扫描时往往需要交叉两次填充的扫描方式,导致激光的加工效率大幅降低(通常,降低的幅度达40%左右);

8.当前lap激光扫描是使用红光扫描,为保证上镀性能并防止扫描过程中出现塑胶热熔的问题,扫描的速度低,频率低,填充间距增加,这样扫描的塑胶表面和后续的镀后成品表面镀层粗糙,喷涂困难。

9.为此,我们研发出了新的一种通过激光蚀刻和碳化塑料表面制作立体线路的工

艺。

技术实现要素:

10.(一)解决的技术问题

11.针对现有技术的不足,本发明提供了一种通过激光蚀刻和碳化塑料表面制作立体线路的工艺,解决了lds工艺的设备和材料成本问题以及材料添加改性成分后导致的韧性降低塑胶部件容易开裂的问题。我们新的立体线路制作工艺也有效解决了lap工艺的相关问题:激光参数调试复杂,打样周期偏长;量产稳定性差,良率偏低,难以达到手机天线行业的高标准制造要求;为提高后续的上镀性能和镀层的粘附力激光扫描时往往需要交叉两次填充的扫描方式,导致激光的加工效率大幅降低的问题。

12.(二)技术方案

13.为实现以上目的,本发明通过以下技术方案予以实现:一种通过激光蚀刻和碳化塑料表面制作立体线路的工艺,包括以下具体步骤:

14.s1、通过注塑制作承载线路的塑料基体,该塑胶机体往往既是线路的载体也是产品设计的结构部件,也正因如此,该工艺可以为产品的设计提供很大的灵活性。为保证后续的上镀效果,不同的注塑材料需要根据实际效果采用不同的激光参数组合,化学粗化时粗化的药水以及工艺参数也需要做必要的调整;

15.s2、通过激光雕刻的方式将线路的图形加工在塑料部件的表面,激光在进行线路加工的同时通过合理的激光光源的选择以及激光参数的优化实现塑胶表面线路区域的碳化效果;

16.s3、化镀前需要对素材表面进行除油和清洗,以消除脏污和激光粉尘的影响。粗化化学药剂可选择铬酐400

‑

430g/l、硫酸380

‑

420g/l,再添加适量的润湿剂配置而成,化镀条件为温度60~72℃,时间10~30min。化学粗化有助于进一步提高激光碳化区域的对活性成分的吸附性能,提高上镀性能,通过化学粗化在塑料表面产生带负电的极性基团,进一步提高了塑料件表面的亲水性,能够吸引带正电的阳离子,为活化和后续的金属沉积创造条件;

17.s4、在经过粗化处理的塑料制件表面吸附一层具有催化活性的贵金属,如银、金、钯等,作为化学镀的催化中心,使化学镀的还原反应在塑料表面迅速均匀地进行;

18.常用的是胶体钯法,工艺规范如下:

19.pdcl2 1g/l;

20.hcl 300ml/l;

21.sncl2

·

2h2o 38g/l;

22.温度室温;

23.时间5

‑

10min;

24.解胶:hcl 80

‑

120ml/l;

25.温度室温;

26.时间3

‑

5min;

27.另外,解胶液要经常更换,否则,也会影响胶体钯活化工艺的活性;

28.s5、活化过程整个塑胶产品的表面都会有一定的活性成分,激光碳化的区域经过激光碳化和化学粗化处理后,这一区域有更强的对活性物质的吸附能力,需要对其进行活

化后清洗,做到非碳化区域没有活性物质残留;

29.s6、对s5中的碳化区选择性化铜或镀镍;

30.s7、对粗化处理后的线路进行镀厚铜,在线路镀厚铜之前,先做冲击铜或镍,镀铜的厚度通常控制在6到18个微米,当一级外观部件需要在镀层表面做喷涂处理时,铜的厚度的控制需要考虑线路区域激光蚀刻的深度和后续镀镍或其他金属保护层的厚度,以保证整个镀层的高度和塑胶表面基本平齐;

31.s8、当镀层的表面需要喷涂达到一级外观面效果的时候,在镀铜后做化学抛光处理;

32.s9、对化学抛光处理后的表面进行表面镀镍或金做保护,在其表层形成一层薄薄的保护层,防止铜和空气当中的氧气产生氧化反应,某些特殊应用场景可能需要镀金,以提高外观效果,降低接触电阻或保证更好的焊接性能。

33.优选的,s2中为保证塑胶表面的碳化效果,宜选用绿光、蓝光或紫光冷光光源,为实现效率和成本的平衡,选择这些冷光光源的时候,激光器的功率宜控制在10瓦左右,功率更高光源的成本快速增加,售后和维护成本增加;功率太小时,塑胶表面碳化时激光功率参数的选择范围小,一些特殊区域如弧面,斜坡等激光加工角度不好的区域因为能量太弱而很难保证激光碳化的效果,严重影响后续的化镀的上镀效果和生产过程的良率。

34.优选的,s2中在条件允许时,选用亚纳秒或皮秒激光器,选用亚纳秒或皮秒激光器,这种激光器激光能力集中,激光的作用主要是气化和碳化作用,热效应更小,塑胶受热熔融导致的不上镀风险低,且机关扫描区域光斑周围凸起更小,镀层光洁度会更好。

35.优选的,s2中当选择红光光源的时,为提升碳化效果,防止塑胶表面加工过程中出现塑胶受热熔化的风险,激光功率大小宜在30瓦或以上,激光脉宽可调,或选择实际脉宽在40到100纳秒的激光光源,这样既能通过脉宽的调整降低塑胶激光烧蚀出现熔化的风险(加工面积较小的区域风险最大),又能提高加工的效率;当选用常规的20瓦光纤激光光源时,激光扫描时为保证碳化的效果需要反复扫描或选择高比例功率(60%以上)低速低频的参数组合。

36.优选的,s2中当需要激光穿孔时,选用绿光、蓝光或紫光冷光光源,这种冷光光源的热效应较小,激光穿孔时塑胶熔化的风险相对较低,参数容易调试,且激光穿孔的反面不容易产生火山口形状的凸起。

37.优选的,s2中当使用红光激光光源时进行激光穿孔时,为防止激光穿孔时穿孔的内部因为塑胶的熔融而出现上镀困难的问题和穿孔的反面出现太高的火山口形状的凸起和由此导致的线路不导通问题,可以采用分段式激光穿孔法。

38.优选的,分段式激光穿孔法具体步骤如下:

39.步骤一:用激光扫描一个直径大一些的圆,反复扫描,中间需要时增加激光延时防止烧焦的问题;

40.步骤二:在第一个大圆的基础上扫描一个小点的圆孔;

41.步骤三:在第二个圆孔的中心位置再扫描一个小圆;

42.通过这种分段式扫描,最终形成一个漏斗形的穿孔,减少孔内熔融的风险,降低孔内不导通的风险;三段式激光穿孔法预防孔内塑胶熔融导致的上镀难不导通的风险;激光角度对塑胶表面镭雕碳化效果有直接的影响,当激光光束和材料表面垂直时,激光能量最

强,碳化效果最好。所使用的设备需要能够灵活调整被加工面和激光光束之间的角度。

43.优选的,所述s3中粗化化学药剂由铬酐400

‑

430g/l、硫酸380

‑

420g/l,再添加适量的润湿剂配置而成,化镀条件为温度60~72℃,时间10~30min。

44.优选的,所述s8中当线路做在一级外观面上需要后续的喷涂保证外观效果时,化学镀铜以后增加化学抛光工艺,以此提高镀层的光洁度,降低镀层边沿台阶的大小,从而有效降低喷涂的难度和喷涂的成本,并提升喷涂的外观效果。

45.(三)有益效果

46.本发明提供了一种通过激光蚀刻和碳化塑料表面制作立体线路的工艺。

47.具备以下有益效果:

48.1、该种通过激光蚀刻和碳化塑料表面制作立体线路的工艺,通过优选激光光源,参数优化和设备设计能够有效保证塑胶表面的碳化的一致性和后续化镀过程的良率,结合优化的特殊处理手段能够充分地提高镀层的光洁度,降低镀层和塑胶之间的台阶的大小,从而大幅降低了后续的喷涂的成本;

49.2、该种通过激光蚀刻和碳化塑料表面制作立体线路的工艺,通过使用普通塑料在塑料部件表面制作三维立体线路,材料成本和lds工艺相比大幅降低;

50.3、该种通过激光蚀刻和碳化塑料表面制作立体线路的工艺,通过在塑胶表面制作立体线路时塑料粒子不需要添加lds材料所需要的改性成分,塑料部件拥有更好的韧性,且注塑时出现塑胶部件注塑裂纹的风险小;

51.4、该种通过激光蚀刻和碳化塑料表面制作立体线路的工艺,可以大幅降低喷涂的费用,由于紫光,蓝光和绿光的热效应不明显,塑胶不容易烧熔,光斑的间距可以更小,光斑更细,这样塑胶表面的镀层的光洁度会大大提高;同时使用冷光光源塑胶不容易受热膨胀,线路的区域经过激光扫描以后可以很容易沉下去,方便降低镀层边沿的台阶的高度;再者,紫光,蓝光或绿光激光穿孔时孔内不容易出现烧熔的问题,更容易上镀,良率大大提高,同时激光穿孔的边缘的凸起效应降低,有利于后续的喷涂工艺。

附图说明

52.图1为本发明一种通过激光蚀刻和碳化塑料表面制作立体线路的工艺流程图;

53.图2为本发明20瓦光纤激光器不同参数条件下的镭雕碳化效果图;

54.图3为本发明30瓦光纤激光器不同参数条件下的镭雕碳化效果图;

55.图4为本发明激光扫描以后的外观效果和上镀效果图;

56.图5为本发明10瓦紫光塑胶表面激光加工的效果,亲水性情况和上镀效果图;

57.图6为本发明方案一的结构示意图;

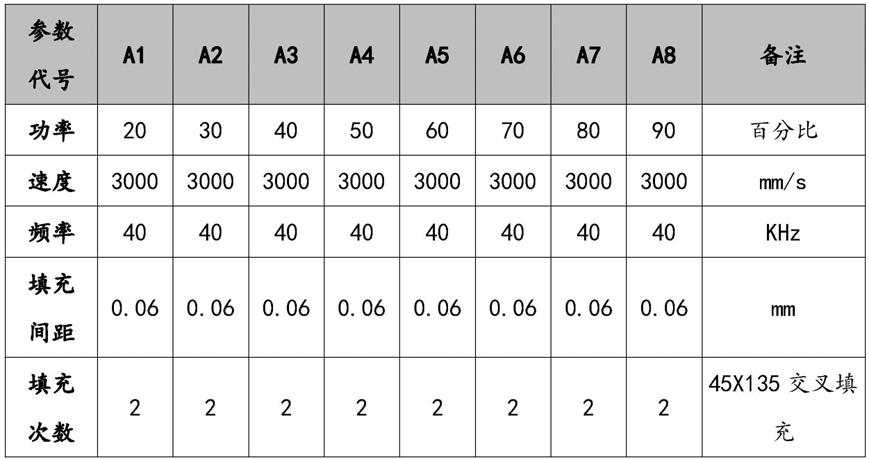

58.图7为本发明方案二的结构示意图;

59.图8为本发明方案三的结构示意图;

60.图9为本发明三段式激光穿孔法的效果图;

61.图10为lap制造工艺流程图。

具体实施方式

62.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例:

64.如图1

‑

9所示,本发明实施例提供一种通过激光蚀刻和碳化塑料表面制作立体线路的工艺,包括以下具体步骤:

65.s1、通过注塑制作承载线路的塑料基体,该塑胶机体往往既是线路的载体也是产品设计的结构部件,也正因如此,该工艺可以为产品的设计提供很大的灵活性。为保证后续的上镀效果,不同的注塑材料需要根据实际效果采用不同的激光参数组合,化学粗化时粗化的药水以及工艺参数也需要做必要的调整;

66.s2、通过激光雕刻的方式将线路的图形加工在塑料部件的表面,激光在进行线路加工的同时通过合理的激光光源的选择以及激光参数的优化实现塑胶表面线路区域的碳化效果;

67.进一步的,为保证塑胶表面的碳化效果,宜选用绿光、蓝光或紫光冷光光源,为实现效率和成本的平衡,选择这些冷光光源的时候,激光器的功率宜控制在10瓦左右,功率更高光源的成本快速增加,售后和维护成本增加;功率太小时,塑胶表面碳化时激光功率参数的选择范围小,一些特殊区域如弧面,斜坡等激光加工角度不好的区域因为能量太弱而很难保证激光碳化的效果,严重影响后续的化镀的上镀效果和生产过程的良率;

68.进一步的,在条件允许时,选用亚纳秒或皮秒激光器,这种激光器激光能力集中,激光的作用主要是气化和碳化作用,热效应更小,塑胶受热熔融导致的不上镀风险低,且机关扫描区域光斑周围凸起更小,镀层光洁度会更好;

69.进一步的,当选择红光光源的时,为提升碳化效果,防止塑胶表面加工过程中出现塑胶受热熔化的风险,激光功率大小宜在30瓦或以上,激光脉宽可调,或选择实际脉宽在40到100纳秒的激光光源,这样既能通过脉宽的调整降低塑胶激光烧蚀出现熔化的风险(加工面积较小的区域风险最大),又能提高加工的效率;当使用常规的20瓦光纤激光光源时,为保证塑胶碳化的效果可选用低功率低频反复扫描的办法(低功率低频扫描时塑胶不容易熔化,反复扫描才能保证塑胶的充分碳化)或采用低速低频高比例功率(60%以上)的参数组合以保证塑胶的碳化效果。

70.进一步的,当需要激光穿孔时,选用绿光、蓝光或紫光冷光光源,这种冷光光源的热效应较小,激光穿孔时塑胶熔化的风险相对较低,参数容易调试,且激光穿孔的反面不容易产生火山口形状的凸起;

71.进一步的,当使用红光激光光源时进行激光穿孔时,为防止激光穿孔时穿孔的内部因为塑胶的熔融而出现上镀困难的问题和穿孔的反面出现太高的火山口形状的凸起和由此导致的线路不导通问题,可以采用分段式激光穿孔法,分段式激光穿孔法具体步骤如下:

72.步骤一:用激光扫描一个直径大一些的圆,反复扫描,中间需要时增加激光延时防止烧焦的问题;

73.步骤二:在第一个大圆的基础上扫描一个小点的圆孔;

74.步骤三:在第二个圆孔的中心位置再扫描一个小圆。

75.进一步的,通过这种分段式扫描,最终形成一个漏斗形的穿孔,减少孔内熔融的风险,降低孔内不导通的风险;三段式激光穿孔法预防孔内塑胶熔融导致的上镀难不导通的风险;激光角度对塑胶表面镭雕碳化效果有直接的影响,当激光光束和材料表面垂直时,激光能量最强,碳化效果最好。所使用的设备需要能够灵活调整被加工面和激光光束之间的角度;

76.s3、化镀前需要对素材表面进行除油和清洗,以消除脏污和激光粉尘的影响,粗化化学药剂可选择铬酐400

‑

430g/l、硫酸380

‑

420g/l,再添加适量的润湿剂配置而成,化镀条件为温度60~72℃,时间10~30min;

77.s4、在经过粗化处理的塑料制件表面吸附一层具有催化活性的贵金属,如银、金、钯等,作为化学镀的催化中心,使化学镀的还原反应在塑料表面迅速均匀地进行;

78.s5、活化过程整个塑胶产品的表面都会有一定的活性成分,激光碳化的区域经过激光碳化和化学粗化处理后,这一区域有更强的对活性物质的吸附能力,需要对其进行活化后清洗,做到非碳化区域没有活性物质残留;

79.s6、对s5中的碳化区选择性化铜或镀镍;

80.s7、对粗化处理后的线路进行镀厚铜,在线路镀厚铜之前,先做冲击铜或镍,镀铜的厚度通常控制在6到18个微米,当一级外观部件需要在镀层表面做喷涂处理时,铜的厚度控制和激光蚀刻的深度以及后续的镀镍或其他金属保护层的厚度基本保持一致;

81.s8、当镀层的表面需要喷涂达到一级外观面效果的时候,在镀铜后做化学抛光处理;当线路做在一级外观面上需要后续的喷涂保证外观效果时,化学镀铜以后增加化学抛光工艺,以此提高镀层的光洁度,降低镀层边沿台阶的大小,从而有效降低喷涂的难度和喷涂的成本,并提升喷涂的外观效果;

82.s9、对化学抛光处理后的表面进行表面镀镍或金做保护,在其表层形成一层薄薄的保护层,防止铜和空气当中的氧气产生氧化反应。

83.通过对光纤激光器塑胶表面碳化效果研究,20瓦光纤激光器不同参数条件下的镭雕碳化效果,亲水性和化镀镀铜效果:

[0084][0085]

上述实验条件下的实际碳化效果如图2所示:

[0086]

从上述镭雕后的外观,亲水性对比和化镀铜效果的对比来看,当激光能量偏弱时镭雕区域泛白发亮,相关区域亲水性差。相对应的,能量越大的区域碳化性能越好,亲水性越好,上镀效果越好。

[0087]

根据观察,选用30瓦的光纤激光器安排了如下试验:

[0088][0089]

如图3所示,和20瓦的激光器对比,在同样的功率比例和其他参数相同的条件下,30瓦的激光扫描的区域亲水性和上镀效果明显提升。

[0090]

与此同时,在分析上镀不良的原因时,注意到镭雕面积较小的区域的时候,更容易出现上镀不良的问题,从这些区域的镭雕外观效果来看,通常会有发亮/塑胶烧熔的现象。导致这种现象的直接原因是当激光扫描很小的区域的时候,区域小激光反复扫描热量集中会导致塑料粒子熔化出现发亮的现象。这种情况不利于塑胶粒子的碳化进而影响上镀的效果。

[0091]

为此,我们通过参数研究注意到以下思路:一是当雕刻较小的区域的时候严格控制开关光延时的设定,避免因为出现开关光延时的设定导致的镭雕偏弱或延时太长导致塑胶烧熔的风险,同时,在第一次扫描和第二次扫描之间适当增加激光加工延时会大有帮助。

[0092]

同时,我们知道加大激光脉宽可以加大单点激光能量输出。如果加大激光功率而减少激光脉宽的大小有助于提高激光扫描的光束强度实现瞬间能量释放从而实现更好地碳化的同时减少塑胶吸热熔化的风险,那么选择较大功率的比例和较小的脉宽应该可以减少激光烧熔的风险。为验证激光脉宽对上镀效果的影响我们进行了如下参数验证试验:

[0093][0094]

激光扫描以后的外观效果和上镀效果如图4。

[0095]

从上述的试验效果来看,当激光脉冲宽度在40到100之间镭雕后的外观和化镀效果最好。当脉冲宽度进一步增加时,塑胶表面出现烧熔的问题,同时烧熔的区域部分重现漏镀的问题。根据这一研究,我们在激光器的选用方面当选用1064纳米的红光光源时需要选用脉宽可调或者定制的激光设备,把脉宽控制在40到100左右的范围。

[0096]

根据上述研究,我们可以看到红光因为热效应明显塑胶容易出现熔化而影响上镀效果的问题。对于5g手机天线类产品,因为天线数量增加了两到三倍,天线数量太多,设计和制造愈发困难。一个潜在的解决方案是把部分线路做在手机的侧边或手机后盖的外表面。这种情况下考虑后续喷涂的成本控制的需要,外部的天线和内部的线路连接通常会选用激光穿孔的方式来实现(孔可以控制的很小,方便喷涂遮盖)。这时候孔内非常容易出现激光穿孔导致的塑胶烧熔的问题导致上镀困难。从实际的质量控制的情况来看,这种风险是激光穿孔的最大的挑战,前期因此导致的不良率很高,在参数优化方面也非常耗时耗力。

[0097]

根据上述研究我们可以得到如下结论:利用激光对塑料表面碳化实现选择性化镀是完全可行的;激光加工的碳化效果对产品的上镀性能有重大影响;当激光加工的时候我们需要尽可能避免激光加工的热效应防止塑胶表面激光加工时的熔化问题。

[0098]

使用波长更短的激光光源的碳化效果,亲水性和上镀效果:

[0099]

相对于红光光源,紫光,蓝光和绿光光源这种波长短一些的激光,激光光束在加工时的热效应会小不少,理论上应该可以减少上述的塑胶激光加工过程的烧熔问题。对此,我们使用紫光和绿光光源和红光的效果进行对比,发现塑胶热熔的风险明显降低。同时,我们发现,这些冷光光源在进行表面处理的时候,塑胶表面碳化的效果和亲水性大大增加,上镀效果非常好。下图是10瓦紫光塑胶表面激光加工的效果,亲水性情况和上镀效果:

[0100]

如图5所示,这种光源扫描后的区域非常细腻,亲水性和上镀性能非常好,化镀的镀层光洁度高,特别适用于有外观要求的表面需要喷涂的天线的生产制造。

[0101]

从上述实验来看,使用波长更短的光源碳化的效果和化镀的效果及一致性显著优于红光的效果。

[0102]

做激光碳化处理的时候如何保证不同表面碳化效果的一致性:

[0103]

激光角度对塑胶表面镭雕碳化效果有直接的影响,当激光光束和材料表面垂直时,激光能量最强,碳化效果最好。所使用的设备需要能够灵活调整被加工面和激光光束之间的角度。为此,我们开发了不同的角度和位置调整的机构:

[0104]

方案一:

[0105]

如图6所示,通过伺服电机2和3的旋转控制产品(固定在定位夹具上)的空间位置和角度;通过伺服电机1和z向运动模组打动激光的振镜系统上下移动,让激光的焦距落在产品的被加工表面上。激光的振镜可以选择3d动态聚焦的振镜(当被加工表面是一个斜面,弧面或其他立体表面时,激光最好要有根据产品表面的高度变化需要能够连续变焦的系统),也可以是平面的振镜系统。当使用平面的振镜系统时,对于高度差较大的立体表面进行加工时,需要把立体表面分割成几个部分,一次加工一块,加工完成后伺服电机1带动振镜调整焦距后再加工第二个部分,一次类推。

[0106]

方案2:

[0107]

如图7所示,当产品的加工幅面较大时,通过伺服电机3和x向运动模组带动整个的产品的角度调整机构左右移动至合适的位置(一般为振镜的正下方)后,伺服电机4和伺服电机3旋转,带动产品的工装定位机构调整产品的被加工表面相对于激光光束之间的角度;通过伺服电机1和z向运动模组调整激光振镜的焦距位置使其与产品的被加工表面重合。激光的振镜可以选择3d动态聚焦的振镜(当被加工表面是一个斜面,弧面或其他立体表面时,激光最好要有根据产品表面的高度变化需要能够连续变焦的系统),也可以是平面的振镜系统。当使用平面的振镜系统时,对于高度差较大的立体表面进行加工时,需要把立体表面分割成几个部分,一次加工一块,加工完成后伺服电机1带动振镜调整焦距后再加工第二个部分,一次类推。

[0108]

方案3:

[0109]

如图8所示,当使用绿光紫光或蓝光光源时,激光的振镜和光路整体重量较重,通过伺服电机和z项目带动振镜和光路上下移动会有潜在的设备可靠性风险。这个时候可以采用如下的设计机构,光路和振镜不动,通过伺服电机和z向模组调整产品的角度与位置调整机构的上下位置使产品被加工表面和激光振镜的焦距位置重合。。激光的振镜可以选择3d动态聚焦的振镜(当被加工表面是一个斜面,弧面或其他立体表面时,激光最好要有根据产品表面的高度变化需要能够连续变焦的系统),也可以是平面的振镜系统。当使用平面的振镜系统时,对于高度差较大的立体表面进行加工时,需要把立体表面分割成几个部分,一次加工一块,加工完成后伺服电机1带动振镜调整焦距后再加工第二个部分,一次类推。

[0110]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:陈设;刘强;高兆勇

- 技术所有人:上海莘芝光电科技有限公司东莞分公司

- 我是此专利的发明人

- 上一篇:呼吸测量装置的制作方法

- 上一篇:一种透明陶瓷及其制备方法与流程

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、王老师:1. 高分子成型加工新技术及模具(包括外场对材料物理属性的影响机制、特种成型工艺及模具设计、复合成型技术及模具装备、模具CAD/CAE等) 2. 高分子基生化分析材料(包括生物分析专用试剂盒、高分子型试剂保护助剂等) 3. 药检分析仪器及耗材 4. 功能塑料与功能包装材料

- 2、乔老师:1.食品科学 2.农产品加工及贮藏工程 主要研究方向: 1. 农产品保鲜与加工技术 2. 鲜切果蔬加工 3. 功能活性酚类物质加工稳定性及其留存规律 4. 超声波声化效应研究

- 3、李老师:1.机电一体化系统设计与开发 2.嵌入式系统设计与开发 3.工业与服务机器人技术研究

- 4、陈老师:1.机械制造及自动化 2.机械电子工程

- 5、朱老师:1.燃料电池 2.CAE 3.无损检测

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....