一种基于电炉冶炼树脂锚杆的热轧钢筋MG400制备方法与流程

一种基于电炉冶炼树脂锚杆的热轧钢筋mg400制备方法

技术领域

1.本发明涉及钢筋制备领域,尤其涉及一种基于电炉冶炼树脂锚杆的热轧钢筋mg400制备方法。

背景技术:

2.随着建筑工业的迅速的发展,大型公共建筑、高层建筑等复杂结构对钢筋承载能力的要求越来越高,要求钢筋具有更高的强度、韧性和较好的可焊接性等综合性能,其中,热轧树脂锚杆钢筋主要应用于煤矿井巷和隧道的锚杆支护,锚杆支护是广泛应用的一项重要支护技术,煤巷锚杆支护技术近年来发展极为迅速,而且高强度、高刚度和高可靠性成为一种发展趋势。这种支护系统在提高巷道支护效果,保证巷道安全,减轻工人劳动强度,简化采煤工作面端头区维护工艺等方面具有明显的优越性,十分有利于采煤工作面的快速推进,实现矿井的高产高效。随着国内矿井开采深度的不断增加,对锚杆钢筋的强度要求也越来越高,为了进一步提高煤炭开采效率及生产的安全性,煤炭行业提出使用超高强韧树脂锚杆钢筋的要求。但由于轧钢过程是一个复杂的动态过程,其工艺参数的波动对钢筋的尺寸和形态都有较大的影响,如何保证热轧钢筋过程中钢筋形态和保证钢筋力学性能的稳定性成为现阶段急需解决的技术问题。

技术实现要素:

3.为此,本发明提供一种基于电炉冶炼树脂锚杆的热轧钢筋mg400制备方法,可以解决无法根据钢筋力学性能控制制备工艺以使钢筋符合预设标准的技术问题。

4.为实现上述目的,本发明提供一种基于电炉冶炼树脂锚杆的热轧钢筋mg400制备方法,包括:

5.步骤s1,预处理后的钢坯经第一传动装置传动至预轧制装置处,经所述预轧制装置轧制后经第二传动装置传动至加热炉上方,其中,所述第二传动装置包括第二传动机构以及用于控制所述第二传动机构传动角度的第一动力机构;

6.步骤s2,预轧制钢坯经设置于所述加热炉上方的切割装置切割成预设切割后钢坯长度,切割后的钢坯注入加热炉进行加热,所述切割装置包括第二动力机构,所述第二动力机构用于控制切割装置切割速率;

7.步骤s3,加热后钢坯传输至轧制装置轧制成钢筋,其中,所述轧制装置包括用于控制轧制力的第三动力机构;

8.步骤s4,轧制后钢坯经冷却装置冷却后拉至矫直装置进行矫直,其中,所述矫直装置设置有检测装置,所述检测装置用于获取矫直装置矫直过程中钢筋反馈的压力;

9.步骤s5,中控单元判定对待检测钢筋进行力学性能检测,若当前钢筋力学性能符合预设标准,所述中控单元判定产出当前钢筋,若当前钢筋力学性能不符合预设标准,所述中控单元判定对预设切割后钢坯长度、所述轧制装置的轧制力以及冷却效率进行调节;

10.在所述步骤s3-s4中,所述中控单元根据获取轧制后钢筋首尾温度差,对冷却装置

的冷却效率进行调节,以使当前钢筋断后伸长率符合预设标准,其中,若当前钢筋首尾温度差大于预设值时,中控单元调节所述冷却装置冷却效率,若当前钢筋首尾温度差小于预设值时,中控单元不对冷却装置冷却效率进行调节,冷却装置包括冷却机构、与所述冷却机构相连接的第三传动机构以及控制所述第三传动机构传动的第五动力机构,当所述中控单元判定对冷却装置冷却效率进行调节时,若调节后冷却装置冷却效率小于预设值,中控单元通过控制电磁阀降低水流速率,同时控制所述第五动力机构动力参数提高冷却装置与当前钢筋距离,若调节后冷却装置冷却效率大于预设值,中控单元通过控制电磁阀提高水流速率,同时控制所述第五动力机构动力参数缩短冷却装置与当前钢筋距离;

11.在所述步骤s5中,当所述中控单元获取的当前钢筋力学性能大于预设值,中控单元判定当前钢筋力学性能符合预设标准,当中控单元获取的当前钢筋断后伸长率小于预设值,中控单元对预设钢坯切割长度、所述轧制装置的轧制力以及所述冷却装置冷却效率进行调节,以使下一钢筋断后伸长率符合预设标准。

12.进一步地,在所述步骤s5中,所述中控单元预设断后伸长率p,中控单元根据获取的当前钢筋断后伸长率p与预设断后伸长率相比较,选取所述冷却装置冷却效率以及所述轧制装置的轧制力,其中,

13.当p≤p1,所述中控单元选取第一预设冷却效率a1为所述冷却装置冷却效率,选取第一预设压力b1为所述轧制装置的轧制力;

14.当p1<p<p2,所述中控单元选取第二预设冷却效率a2为所述冷却装置冷却效率,选取第二预设压力b2为所述轧制装置的轧制力;

15.当p2≤p<p3,所述中控单元选取第三预设冷却效率a3为所述冷却装置冷却效率,选取第三预设压力b3为所述轧制装置的轧制力;

16.当p≥p3,所述中控单元判定当前钢筋断后伸长率符合预设标准;

17.其中,所述中控单元预设断后伸长率p,设定第一预设断后伸长率p1、第二预设断后伸长率p2、第三预设断后伸长率p3,中控单元预设冷却效率a,设定第一预设冷却效率a1、第二预设冷却效率a2、第三预设冷却效率a3,中控单元预设压力b,设定第一预设压力b1、第二预设压力b2、第三预设压力b3。

18.进一步地,所述中控单元预设抗拉强度d,中控单元根据获取的当前钢筋抗拉强度d与预设抗拉强度相比较,选取钢坯切割长度,其中,

19.当d≤d1,所述中控单元选取第一预设钢坯切割长度c1为钢坯切割长度,选取第一预设传动角度θ1为所述第二传动机构传动角度;

20.当d1<d<d2,所述中控单元选取第二预设钢坯切割长度c2为钢坯切割长度,选取第二预设传动角度θ2为所述第二传动机构传动角度;

21.当d2≤d<d3,所述中控单元选取第三预设钢坯切割长度c3为钢坯切割长度,选取第三预设传动角度θ3为所述第二传动机构传动角度;

22.当d≥d3,所述中控单元判定当前钢筋抗拉强度符合预设标准;

23.其中,所述中控单元预设抗拉强度d,设定第一预设抗拉强度d1、第二预设抗拉强度d2、第三预设抗拉强度d3,中控单元预设钢坯切割长度c,设定第一预设钢坯切割长度c1、第二预设钢坯切割长度c2、第三预设钢坯切割长度c3,中控单元预设传动角度θ,设定第一预设传动角度θ1、第二预设传动角度θ2、第三预设传动角度θ3。

24.进一步地,所述中控单元设置矫直钢筋压力均匀度y,设定y=((f1-f0)2+(f1-f0)2+

···

+(fn-f0)2)/n,其中,fr为中控单元通过设置于所述矫直装置上的检测装置在预设时间段s内获取的钢筋矫直过程中反馈的压力值,其中,f1为预设时间段内第一预设时间s1时获取的压力值,f2为预设时间段内第二预设时间s2时获取的压力值

···

fn为预设时间段内第n预设时间sn时获取的压力值,设定f0为预设时间段内中控单元获取的压力值的平均值,f0=(f1+f2+

···

+fn)/n,其中,r=1,2

···

n,n为大于等于2的自然数。

25.进一步地,所述中控单元设置压力均匀度y0,中控单元根据获取的矫直钢筋压力均匀度y与预设压力均匀度相比较,对选取的钢坯切割长度cj进行调节,其中,

26.当y≤y0,所述中控单元不对钢坯切割长度进行调节;

27.当y>y0,所述中控单元将钢坯切割长度cj缩小至cj1,设定cj1=cj

×

(1-(y-y0)/y0);

28.其中,j=1,2,3。

29.进一步地,所述中控单元预设钢坯切割长度c0,中控单元根据调节后的钢坯切割长度cj1与预设钢坯切割长度相比较,对所述第二动力机构动力参数f2进行调节,其中,

30.当cj1≥c0,所述中控单元将所述第二动力机构动力参数f2降低至f21,设定f21=f2

×

(1-(cj1-c0)/c0);

31.当cj1<c0,所述中控单元将所述第二动力机构动力参数f2提高至f22,设定f22=f2

×

(1+(c0-cj1)/c0)。

32.进一步地,所述中控单元设置第一预设第一动力机构动力参数f11、第二预设第一动力机构动力参数f12、第三预设第一动力机构动力参数f13,当所述中控单元选取第a预设传动角度θa为第二传动机构传动角度,中控单元选取第a预设第一动力机构动力参数f1a为第一动力机构动力参数,所述中控单元预设第二动力机构动力参数标准值f20,中控单元根据调节后的第二动力机构动力参数f2q与预设第二动力机构动力参数标准值相比较,对第一动力机构动力参数进行调节,其中,

33.当f2q≥f20,所述中控单元将所述第一动力机构动力参数f1a提高至f1a1,设定f1a1=f1a

×

(1+(1.2

×

f2q-f20)/f20);

34.当f2q<f20,所述中控单元将所述第一动力机构动力参数f1a降低至f1a2,设定f1a2=f1a

×

(1-(f2q-f20)/(1.5

×

f20));

35.其中,q=1,2,a=1,2,3。

36.进一步地,所述中控单元获取轧制后钢筋首尾温度差

△

t,设定

△

t=t1-t2,其中,t1为设置于第二支撑装置靠近所述加热炉的第一温度检测单元获取的轧制后钢筋第一位置处温度,t2为设置于第二支撑装置远离加热炉的第二温度检测单元获取的轧制后钢筋第二位置处温度,中控单元根据获取的轧制后钢筋首尾温度差

△

t与预设温度差t相比较,对所述冷却装置的冷却效率进行调节,其中,

37.当

△

t≤t1,所述中控单元不对所述冷却装置的冷却效率进行调节;

38.当t1<

△

t<t2,所述中控单元将所述冷却装置的冷却效率ai提高至ai1,设定ai1=ai

×

(1+(

△

t-t1)

×

(t2

‑△

t)/(t1

×

t2));

39.当

△

t≥t2,所述中控单元将所述冷却装置的冷却效率ai提高至ai2,设定ai2=ai1=ai

×

(1+(

△

t-t2)2/t2);

40.其中,所述中控单元预设钢筋首尾温度差t,设定第一预设钢筋首尾温度差t1,第二预设钢筋首尾温度差t2。

41.进一步地,所述中控单元预设冷却效率标准值f,中控单元获取调节后冷却效率a’与预设冷却效率标准值相比较,对水流速率和冷却装置与当前钢筋距离进行调节,其中,

42.当a’≤f1,所述中控单元将水流速率v降低至v1,设定v1=v

×

(1-(f1-a’)/f1),所述中控单元将冷却装置与当前钢筋距离l提高至l1,设定l1=l

×

(1+(f1-a’)/f1);

43.当f1<a’<f2,所述中控单元将冷却装置与当前钢筋距离l提高至l2,设定l2=l

×

(1+(f2-a’)

×

(a

’‑

f1)/(f1

×

f2));

44.当f2≤a’<f3,所述中控单元将冷却装置与当前钢筋距离l缩短至l3,设定l3=l

×

(1-(f3-a’)

×

(1.2

×a’‑

f2)/(f2

×

f3));

45.当a’≥f3,所述中控单元将水流速率v提高至v2,设定v2=v

×

(1+(a

’‑

f3)2/f3);

46.其中,所述中控单元预设冷却效率标准值f,设定第一预设冷却效率标准值f1、第二预设冷却效率标准值f2、第三预设冷却效率标准值f3。

47.进一步地,所述中控单元预设冷却装置与当前钢筋距离标准值l0,中控单元根据调节后的冷却装置与当前钢筋距离lp与预设冷却装置与当前钢筋距离标准值相比较,对所述第五动力机构动力参数进行调节,其中,

48.当lp≥l0,所述中控单元将第五动力机构动力参数f5提高至f51,设定f51=f5

×

(1+(lp-l0)/l0);

49.当lp<l0,所述中控单元将第五动力机构动力参数f5降低至f52,设定f52=f5

×

(1-(l0-lp)/l0);

50.其中,p=1,2,3。

51.与现有技术相比,本发明的有益效果在于,本发明设置中控单元,所述中控单元根据获取轧制后钢筋首尾温度差,对冷却装置的冷却效率进行调节,以使当前钢筋断后伸长率符合预设标准,其中,若当前钢筋首尾温度差大于预设值时,中控单元调节所述冷却装置冷却效率,若当前钢筋首尾温度差小于预设值时,中控单元不对冷却装置冷却效率进行调节,冷却装置包括冷却机构、与所述冷却机构相连接的第三传动机构以及控制所述第三传动机构传动的第五动力机构,当所述中控单元判定对冷却装置冷却效率进行调节时,若调节后冷却装置冷却效率小于预设值,中控单元通过控制电磁阀降低水流速率,同时控制所述第五动力机构动力参数提高冷却装置与当前钢筋距离,若调节后冷却装置冷却效率大于预设值,中控单元通过控制电磁阀提高水流速率,同时控制所述第五动力机构动力参数缩短冷却装置与当前钢筋距离;当所述中控单元获取的当前钢筋力学性能大于预设值,中控单元判定当前钢筋力学性能符合预设标准,当中控单元获取的当前钢筋断后伸长率小于预设值,中控单元对预设钢坯切割长度、所述轧制装置的轧制力以及所述冷却装置冷却效率进行调节,以使下一钢筋断后伸长率符合预设标准。

52.尤其,本发明将断后伸长率划分为明确的三个标准,中控单元根据对取样钢筋力学性能检测后获取的当前钢筋断后伸长率与预设值相比较,选取合适的冷却效率为所述冷却装置的冷却效率以进一步提高钢筋冷却过程的均匀度和速度,以使钢筋冷却均匀,避免因冷却不均匀造成的钢筋质量不稳定导致断后伸长率低,同时选取合适的压力为轧制装置的轧制力以进一步提高钢坯与轧制装置压力的匹配度,避免过度或过轻轧制导致钢筋形状

与预设标准不同导致断后伸长率不符合预设标准,其中,若取样钢筋的断后伸长率小于等于第一预设断后伸长率,说明当前钢筋的塑形极差,中控单元通过选取较高的冷却效率和较高的轧制力以提高下一钢筋的断后伸长率,若取样钢筋的断后伸长率在第一预设断后伸长率和第二预设断后伸长率之间,说明当前钢筋的塑形较差,中控单元通过选取第二预设的冷却效率和第二预设压力以提高下一钢筋的断后伸长率使下一钢筋的断后伸长率尽快符合预设标准,若取样钢筋的断后伸长率在第二预设断后伸长率和第三预设断后伸长率之间,说明当前钢筋的塑形一般,中控单元通过选取第三预设的冷却效率和第三预设压力以提高下一钢筋的断后伸长率以使下一钢筋的断后伸长率符合预设标准,若取样钢筋的断后伸长率大于等于第三预设断后伸长率,说明当前钢筋的塑形符合预设标准,中控单元不需对相关参数进行调节。

53.尤其,本发明中控单元将预设的抗拉强度划分为三个标准,通过获取的当前钢筋抗拉强度与预设值相比较,对钢坯切割长度和第二传动机构的传动角度进行选取,当前钢筋抗拉强度越低,为提高钢筋抗拉强度,实现钢筋的稳定性,中控单元选取较小的钢坯切割长度对钢坯进行切割,同时选取较大的传动角度用以控制向加热炉传动切割钢坯的量,避免因钢坯切割长度减小,导致传动速度过快,注入加热炉钢坯过多,导致钢筋抗拉强度发生变化,若当前钢筋抗拉强度大于等于第三预设抗拉强度时,中控单元判定当前钢筋抗拉强度符合预设标准,若该钢筋其他力学性能也符合预设标准,中控单元判定产出该钢筋。

54.尤其,本发明通过预设时间段内矫直钢筋过程中检测装置获取的压力值的均匀程度评价钢筋外形规格是否均匀,是否出现横肋纵肋尺寸不均一、是否出现钢筋尺寸尤其是横截面尺寸不均一的情况,若中控单元获取的矫直钢筋压力均匀度小于等于预设值,中控单元判定当前钢筋规格较为统一,不对钢胚的切割长度进行调节,若中控单元获取的矫直钢筋压力均匀度大于预设值,中控单元判定当前钢筋规格较为不统一,为使钢筋的规格符合预设标准,中控单元判定缩小钢胚的切割长度,以加快钢坯加热成液体的速率,避免因钢坯加热的不均匀导致制备钢筋规格不稳定的情况。

55.尤其,本发明设置有钢坯切割长度参数,中控单元根据调节后的钢坯切割长度与预设钢坯切割长度相比较,对控制切割机构的动力机构的动力参数进行调节,其中,若调节后的钢坯切割长度大于等于预设钢坯切割长度,中控单元通过降低第二动力机构动力参数以降低切割频率,以使钢坯切割长度符合调节后的钢坯切割长度,若调节后的钢坯切割长度小于预设钢坯切割长度,中控单元通过提高第二动力机构动力参数以提高切割频率,以使钢坯切割长度符合调节后的钢坯切割长度。

56.尤其,本发明通过设置与传动角度相对应的第一动力机构动力参数,当中控单元选取传动角度,同时选取相对应的第一动力机构动力参数以使第二传动机构的传动角度达到预设参数,中控单元在对第二动力机构动力参数进行调节后,其修订了切割频率继而调整了钢坯切割的长度,使得单位时间内注入加热炉发生变化,为保证注入加热炉钢坯的重量不发生改变,中控单元通过调节第一动力机构的动力参数调节第二传动机构的传动角度,以使最终钢筋的抗拉强度符合预设标准。

57.尤其,本发明设置轧制钢筋后钢筋首尾温度差用以评价钢筋轧制过程钢筋的稳定性,若钢筋首尾温度变化较大,说明当前钢筋不稳定,因此需提高后续冷却装置的冷却效率,以加快钢筋性能保持统一,避免因钢筋不稳定造成力学性能不符合预设标准,其中,当

中控单元获取的轧制后钢筋首尾温度差小于等于第一预设温度差,说明当前轧制后钢筋较为稳定,中控单元不对冷却装置的冷却效率进行调节,若中控单元获取的轧制后钢筋首尾温度差在第一预设温度差和第二预设温度差之间,说明当前轧制后钢筋稳定性不符合预设标准,中控单元根据获取的温度差与预设温度差的差值为基准对所述冷却装置的冷却效率进行微调,保证钢筋的稳定性,进而保证钢筋力学性能,若中控单元获取的轧制后钢筋首尾温度差大于等于第二预设温度差,说明当前轧制后钢筋极为不稳定,中控单元根据获取的温度差与预设温度差的差值为基准对所述冷却装置的冷却效率进行大幅度的调节,加快钢筋的冷却,进而保证钢筋力学性能。

58.尤其,本发明设置冷却效率标准值,根据中控单元获取的调节后冷却装置冷却效率与预设标准值相比较,对水流速率和冷却装置与当前钢筋距离进行调节,其中,若中控单元获取的调节后冷却装置冷却效率在第一预设冷却效率标准值和第二预设冷却效率标准值之间,中控单元仅通过调节冷却装置与当前钢筋距离即可实现对冷却效率的降低,若中控单元获取的调节后冷却装置冷却效率小于第一预设冷却效率标准值,中控单元通过同时降低水流速率和提高冷却装置与当前钢筋距离,以使冷却效率尽快达到调节后的参数,避免因冷却效率调节过慢导致钢筋质量不稳定,若中控单元获取的调节后冷却装置冷却效率在第二预设冷却效率标准值和第三预设冷却效率标准值之间,中控单元通过缩短冷却装置与当前钢筋距离即可实现对冷却效率的提高,若中控单元获取的调节后冷却装置冷却效率大于等于第三预设冷却效率标准值,为避免冷却装置与钢筋距离过近,导致冷却装置的损坏,中控单元通过大幅度的提高水流速率以使冷却效率符合调节后的参数。

59.尤其,本发明通过设置第三传动机构,通过第三传动机构上设置的第五动力机构控制冷却装置与钢筋的距离,其中,若中控单元判定调高冷却装置与当前钢筋的距离,中控单元提高第五动力机构动力参数,若中控单元判定调低冷却装置与当前钢筋的距离,中控单元降低第五动力机构动力参数,以实现调整冷却装置与钢筋的距离。

附图说明

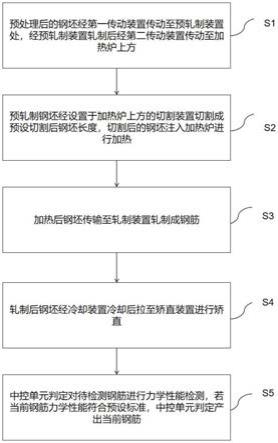

60.图1为发明实施例基于电炉冶炼树脂锚杆的热轧钢筋mg400制备结构示意图;

61.图2为发明实施例冷却装置结构示意图;

62.图3为发明实施例基于电炉冶炼树脂锚杆的热轧钢筋mg400制备方法示意图。

具体实施方式

63.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

64.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

65.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

66.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安

装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

67.请参阅图1所示,其为本发明实施例基于电炉冶炼树脂锚杆的热轧钢筋mg400制备设备结构示意图,包括,钢坯处理系统,包括第一传动装置、预轧制装置以及切割装置,其中,所述第一传动装置包括第一传动轮106,第二传动轮101,所述预轧制装置包括设置于所述第一传动装置内用于支撑第一轧制机构轧制的第一支撑装置105、第一轧制机构109以及用于控制第一轧制机构轧制力的第四动力机构107,所述第二动力机构与所述第一轧制机构通过第二连接轴108相连接;所述第一传动装置与所述第二传动装置相连接,所述第二传动装置包括第二传动机构以及用于控制第二传动机构传动角度的第一动力机构103,所述第一动力机构通过第一连接轴102与所述第二传动机构相连接,所述第二传动机构包括第三传动轮104,所述第二传动机构与所述第一传动装置共用第二传动轮;所述切割装置包括切割机构112以及控制切割机构切割速率的第二动力机构110,所述第二动力机构与所述切割机构通过第三连接轴111相连接;使用中,第一传动轮和第二传动轮形成的第一传动机构带动钢坯,将钢坯传动至第一预设位置处,所述第四动力机构控制第一轧制机构对钢坯进行轧制,轧制后的钢坯传动至第二预设位置处,为保持切割时的稳定性,在预轧制装置和切割装置中间还可以设置稳定机构,用于使预轧制后的钢坯切割时保持稳定,切割后钢坯在第二传动机构的带动下传动至加热炉进行加热。

68.加热装置,包括设置于所述切割装置下方的加热炉2,使用中,切割装置对预轧制后的钢坯进行切割,切割后的钢坯在第二传动机构传动作用下落入加热炉进行加热。

69.轧制系统,对加热后的钢坯进行轧制,所述轧制系统包括轧制装置和第二支撑装置,所述轧制装置包括第二轧制机构33以及用于控制所述第二轧制机构轧制力的第三动力机构31,所述第三动力机构与所述第二轧制机构通过第四连接轴32相连接,所述第二支撑装置设置于所述轧制装置下方,其包括第一温度检测单元34和第二温度检测单元35,其中,第一温度检测单元用于获取轧制后钢筋第一位置处的温度,第二温度检测单元用于获取轧制后钢筋第二位置处的温度。冷却装置4,其用于冷却钢筋;矫直系统,对制备的钢筋进行矫直,所述矫直系统包括第一导向辊51和第二导向辊52,所述矫直系统内还设置有压力传感器,其用于获取矫直装置矫直过程中钢筋反馈的压力。牵引系统6,其用于对钢筋进行牵引。

70.请参阅图2所示,其为本发明实施例冷却装置结构示意图,所述冷却装置包括冷却机构47及第三传动机构,所述第三传动机构包括丝杆43,设置于丝杆上用于与冷却机构相连接的连接块42,所述连接块与冷却机构之间通过连接杆45相连接,连接杆用于保持冷却机构与第三传动机构的距离,所述第三传动机构还包括用于控制丝杆转动的第五动力机构以及限位块41,所述冷却机构上设置有电磁阀46,所述电磁阀用于控制所述冷却机构内水流速率。

71.请参阅图3所示,其为本发明实施例基于电炉冶炼树脂锚杆的热轧钢筋mg400制备方法,包括:

72.步骤s1,预处理后的钢坯经第一传动装置传动至预轧制装置处,经所述预轧制装置轧制后经第二传动装置传动至加热炉上方,其中,所述第二传动装置包括第二传动机构

以及用于控制所述第二传动机构传动角度的第一动力机构;

73.步骤s2,预轧制钢坯经设置于所述加热炉上方的切割装置切割成预设切割后钢坯长度,切割后的钢坯注入加热炉进行加热,所述切割装置包括第二动力机构,所述第二动力机构用于控制切割装置切割速率;

74.步骤s3,加热后钢坯传输至轧制装置轧制成钢筋,其中,所述轧制装置包括用于控制轧制力的第三动力机构;

75.步骤s4,轧制后钢坯经冷却装置冷却后拉至矫直装置进行矫直,其中,所述矫直装置设置有检测装置,所述检测装置用于获取矫直装置矫直过程中钢筋反馈的压力;

76.步骤s5,中控单元判定对待检测钢筋进行力学性能检测,若当前钢筋力学性能符合预设标准,所述中控单元判定产出当前钢筋,若当前钢筋力学性能不符合预设标准,所述中控单元判定对预设切割后钢坯长度、所述轧制装置的轧制力以及冷却效率进行调节;

77.在所述步骤s3-s4中,所述中控单元根据获取轧制后钢筋首尾温度差,对冷却装置的冷却效率进行调节,以使当前钢筋断后伸长率符合预设标准,其中,若当前钢筋首尾温度差大于预设值时,中控单元调节所述冷却装置冷却效率,若当前钢筋首尾温度差小于预设值时,中控单元不对冷却装置冷却效率进行调节,冷却装置包括冷却机构、与所述冷却机构相连接的第三传动机构以及控制所述第三传动机构传动的第五动力机构,当所述中控单元判定对冷却装置冷却效率进行调节时,若调节后冷却装置冷却效率小于预设值,中控单元通过控制电磁阀降低水流速率,同时控制所述第五动力机构动力参数提高冷却装置与当前钢筋距离,若调节后冷却装置冷却效率大于预设值,中控单元通过控制电磁阀提高水流速率,同时控制所述第五动力机构动力参数缩短冷却装置与当前钢筋距离;

78.在所述步骤s5中,当所述中控单元获取的当前钢筋力学性能大于预设值,中控单元判定当前钢筋力学性能符合预设标准,当中控单元获取的当前钢筋断后伸长率小于预设值,中控单元对预设钢坯切割长度、所述轧制装置的轧制力以及所述冷却装置冷却效率进行调节,以使下一钢筋断后伸长率符合预设标准。

79.其中,在所述步骤s5中,所述中控单元预设断后伸长率p,中控单元根据获取的当前钢筋断后伸长率p与预设断后伸长率相比较,选取所述冷却装置冷却效率以及所述轧制装置的轧制力,其中,

80.当p≤p1,所述中控单元选取第一预设冷却效率a1为所述冷却装置冷却效率,选取第一预设压力b1为所述轧制装置的轧制力;

81.当p1<p<p2,所述中控单元选取第二预设冷却效率a2为所述冷却装置冷却效率,选取第二预设压力b2为所述轧制装置的轧制力;

82.当p2≤p<p3,所述中控单元选取第三预设冷却效率a3为所述冷却装置冷却效率,选取第三预设压力b3为所述轧制装置的轧制力;

83.当p≥p3,所述中控单元判定当前钢筋断后伸长率符合预设标准;

84.其中,所述中控单元预设断后伸长率p,设定第一预设断后伸长率p1、第二预设断后伸长率p2、第三预设断后伸长率p3,中控单元预设冷却效率a,设定第一预设冷却效率a1、第二预设冷却效率a2、第三预设冷却效率a3,中控单元预设压力b,设定第一预设压力b1、第二预设压力b2、第三预设压力b3。

85.尤其,本发明将断后伸长率划分为明确的三个标准,中控单元根据对取样钢筋力

学性能检测后获取的当前钢筋断后伸长率与预设值相比较,选取合适的冷却效率为所述冷却装置的冷却效率以进一步提高钢筋冷却过程的均匀度和速度,以使钢筋冷却均匀,避免因冷却不均匀造成的钢筋质量不稳定导致断后伸长率低,同时选取合适的压力为轧制装置的轧制力以进一步提高钢坯与轧制装置压力的匹配度,避免过度或过轻轧制导致钢筋形状与预设标准不同导致断后伸长率不符合预设标准,其中,若取样钢筋的断后伸长率小于等于第一预设断后伸长率,说明当前钢筋的塑形极差,中控单元通过选取较高的冷却效率和较高的轧制力以提高下一钢筋的断后伸长率,若取样钢筋的断后伸长率在第一预设断后伸长率和第二预设断后伸长率之间,说明当前钢筋的塑形较差,中控单元通过选取第二预设的冷却效率和第二预设压力以提高下一钢筋的断后伸长率使下一钢筋的断后伸长率尽快符合预设标准,若取样钢筋的断后伸长率在第二预设断后伸长率和第三预设断后伸长率之间,说明当前钢筋的塑形一般,中控单元通过选取第三预设的冷却效率和第三预设压力以提高下一钢筋的断后伸长率以使下一钢筋的断后伸长率符合预设标准,若取样钢筋的断后伸长率大于等于第三预设断后伸长率,说明当前钢筋的塑形符合预设标准,中控单元不需对相关参数进行调节。

86.所述中控单元预设抗拉强度d,中控单元根据获取的当前钢筋抗拉强度d与预设抗拉强度相比较,选取钢坯切割长度,其中,

87.当d≤d1,所述中控单元选取第一预设钢坯切割长度c1为钢坯切割长度,选取第一预设传动角度θ1为所述第二传动机构传动角度;

88.当d1<d<d2,所述中控单元选取第二预设钢坯切割长度c2为钢坯切割长度,选取第二预设传动角度θ2为所述第二传动机构传动角度;

89.当d2≤d<d3,所述中控单元选取第三预设钢坯切割长度c3为钢坯切割长度,选取第三预设传动角度θ3为所述第二传动机构传动角度;

90.当d≥d3,所述中控单元判定当前钢筋抗拉强度符合预设标准;

91.其中,所述中控单元预设抗拉强度d,设定第一预设抗拉强度d1、第二预设抗拉强度d2、第三预设抗拉强度d3,中控单元预设钢坯切割长度c,设定第一预设钢坯切割长度c1、第二预设钢坯切割长度c2、第三预设钢坯切割长度c3,中控单元预设传动角度θ,设定第一预设传动角度θ1、第二预设传动角度θ2、第三预设传动角度θ3。

92.尤其,本发明中控单元将预设的抗拉强度划分为三个标准,通过获取的当前钢筋抗拉强度与预设值相比较,对钢坯切割长度和第二传动机构的传动角度进行选取,当前钢筋抗拉强度越低,为提高钢筋抗拉强度,实现钢筋的稳定性,中控单元选取较小的钢坯切割长度对钢坯进行切割,同时选取较大的传动角度用以控制向加热炉传动切割钢坯的量,避免因钢坯切割长度减小,导致传动速度过快,注入加热炉钢坯过多,导致钢筋抗拉强度发生变化,若当前钢筋抗拉强度大于等于第三预设抗拉强度时,中控单元判定当前钢筋抗拉强度符合预设标准,若该钢筋其他力学性能也符合预设标准,中控单元判定产出该钢筋。

93.具体而言,本发明实施例中设置对制备的钢筋进行取样检测,一批钢筋随机选取三根钢筋进行力学性能检测,其中力学性能检测试验包括拉伸试验、扭转试验、压缩试验、冲击试验、硬度试验、应力松弛试验以及疲劳试验,其标准根据国家标准gb1499.2-2007,本领域技术人员可以理解的是,本发明实施例对断后伸长率、轧制力、抗拉强度以及钢坯切割长度不做限定,其需要根据钢筋及制备钢筋的各项参数进行综合设定,其只要其能够实现

制备出符合预设标准的钢筋即可,本发明实施例提供一种优选的实施方案,其中,预设断后伸长率为15-18,第一预设断后伸长率15、第二预设断后伸长率18,轧制力300-500kn,其中第一预设轧制力为500kn,第二预设轧制力为4000kn、第三预设轧制力为300kn,预设抗拉强度为400-50mpa,其中,第一预设抗拉强度为400mpa,第二预设抗拉强度50mpa,预设钢坯切割长度10-20cm,其中,第一预设钢坯切割长度10cm、第二预设钢坯切割长度15cm、第三预设钢坯切割长度20cm,所述传动角度为第二传动机构与水平面形成的角度,传动角度为3-45

°

,其中,第一预设传动角度为3

°

,第二预设传动角度为40

°

,第三预设传动角度为45

°

。

94.所述中控单元设置矫直钢筋压力均匀度y,设定y=((f1-f0)2+(f1-f0)2+

···

+(fn-f0)2)/n,其中,fr为中控单元通过设置于所述矫直装置上的检测装置在预设时间段s内获取的钢筋矫直过程中反馈的压力值,其中,f1为预设时间段内第一预设时间s1时获取的压力值,f2为预设时间段内第二预设时间s2时获取的压力值

···

fn为预设时间段内第n预设时间sn时获取的压力值,设定f0为预设时间段内中控单元获取的压力值的平均值,f0=(f1+f2+

···

+fn)/n,其中,r=1,2

···

n,n为大于等于2的自然数。

95.所述中控单元设置压力均匀度y0,中控单元根据获取的矫直钢筋压力均匀度y与预设压力均匀度相比较,对选取的钢坯切割长度cj进行调节,其中,

96.当y≤y0,所述中控单元不对钢坯切割长度进行调节;

97.当y>y0,所述中控单元将钢坯切割长度cj缩小至cj1,设定cj1=cj

×

(1-(y-y0)/y0);

98.其中,j=1,2,3。

99.尤其,本发明通过预设时间段内矫直钢筋过程中检测装置获取的压力值的均匀程度评价钢筋外形规格是否均匀,是否出现横肋纵肋尺寸不均一、是否出现钢筋尺寸尤其是横截面尺寸不均一的情况,若中控单元获取的矫直钢筋压力均匀度小于等于预设值,中控单元判定当前钢筋规格较为统一,不对钢胚的切割长度进行调节,若中控单元获取的矫直钢筋压力均匀度大于预设值,中控单元判定当前钢筋规格较为不统一,为使钢筋的规格符合预设标准,中控单元判定缩小钢胚的切割长度,以加快钢坯加热成液体的速率,避免因钢坯加热的不均匀导致制备钢筋规格不稳定的情况。

100.所述中控单元预设钢坯切割长度c0,中控单元根据调节后的钢坯切割长度cj1与预设钢坯切割长度相比较,对所述第二动力机构动力参数f2进行调节,其中,

101.当cj1≥c0,所述中控单元将所述第二动力机构动力参数f2降低至f21,设定f21=f2

×

(1-(cj1-c0)/c0);

102.当cj1<c0,所述中控单元将所述第二动力机构动力参数f2提高至f22,设定f22=f2

×

(1+(c0-cj1)/c0)。

103.尤其,本发明设置有钢坯切割长度参数,中控单元根据调节后的钢坯切割长度与预设钢坯切割长度相比较,对控制切割机构的动力机构的动力参数进行调节,其中,若调节后的钢坯切割长度大于等于预设钢坯切割长度,中控单元通过降低第二动力机构动力参数以降低切割频率,以使钢坯切割长度符合调节后的钢坯切割长度,若调节后的钢坯切割长度小于预设钢坯切割长度,中控单元通过提高第二动力机构动力参数以提高切割频率,以使钢坯切割长度符合调节后的钢坯切割长度。

104.所述中控单元设置第一预设第一动力机构动力参数f11、第二预设第一动力机构

动力参数f12、第三预设第一动力机构动力参数f13,当所述中控单元选取第a预设传动角度θa为第二传动机构传动角度,中控单元选取第a预设第一动力机构动力参数f1a为第一动力机构动力参数,所述中控单元预设第二动力机构动力参数标准值f20,中控单元根据调节后的第二动力机构动力参数f2q与预设第二动力机构动力参数标准值相比较,对第一动力机构动力参数进行调节,其中,

105.当f2q≥f20,所述中控单元将所述第一动力机构动力参数f1a提高至f1a1,设定f1a1=f1a

×

(1+(1.2

×

f2q-f20)/f20);

106.当f2q<f20,所述中控单元将所述第一动力机构动力参数f1a降低至f1a2,设定f1a2=f1a

×

(1-(f2q-f20)/(1.5

×

f20));

107.其中,q=1,2,a=1,2,3。

108.尤其,本发明通过设置与传动角度相对应的第一动力机构动力参数,当中控单元选取传动角度,同时选取相对应的第一动力机构动力参数以使第二传动机构的传动角度达到预设参数,中控单元在对第二动力机构动力参数进行调节后,其修订了切割频率继而调整了钢坯切割的长度,使得单位时间内注入加热炉发生变化,为保证注入加热炉钢坯的重量不发生改变,中控单元通过调节第一动力机构的动力参数调节第二传动机构的传动角度,以使最终钢筋的抗拉强度符合预设标准。

109.所述中控单元获取轧制后钢筋首尾温度差

△

t,设定

△

t=t1-t2,其中,t1为设置于第二支撑装置靠近所述加热炉的第一温度检测单元获取的轧制后钢筋第一位置处温度,t2为设置于第二支撑装置远离加热炉的第二温度检测单元获取的轧制后钢筋第二位置处温度,中控单元根据获取的轧制后钢筋首尾温度差

△

t与预设温度差t相比较,对所述冷却装置的冷却效率进行调节,其中,

110.当

△

t≤t1,所述中控单元不对所述冷却装置的冷却效率进行调节;

111.当t1<

△

t<t2,所述中控单元将所述冷却装置的冷却效率ai提高至ai1,设定ai1=ai

×

(1+(

△

t-t1)

×

(t2

‑△

t)/(t1

×

t2));

112.当

△

t≥t2,所述中控单元将所述冷却装置的冷却效率ai提高至ai2,设定ai2=ai1=ai

×

(1+(

△

t-t2)2/t2);

113.其中,所述中控单元预设钢筋首尾温度差t,设定第一预设钢筋首尾温度差t1,第二预设钢筋首尾温度差t2。

114.尤其,本发明设置轧制钢筋后钢筋首尾温度差用以评价钢筋轧制过程钢筋的稳定性,若钢筋首尾温度变化较大,说明当前钢筋不稳定,因此需提高后续冷却装置的冷却效率,以加快钢筋性能保持统一,避免因钢筋不稳定造成力学性能不符合预设标准,其中,当中控单元获取的轧制后钢筋首尾温度差小于等于第一预设温度差,说明当前轧制后钢筋较为稳定,中控单元不对冷却装置的冷却效率进行调节,若中控单元获取的轧制后钢筋首尾温度差在第一预设温度差和第二预设温度差之间,说明当前轧制后钢筋稳定性不符合预设标准,中控单元根据获取的温度差与预设温度差的差值为基准对所述冷却装置的冷却效率进行微调,保证钢筋的稳定性,进而保证钢筋力学性能,若中控单元获取的轧制后钢筋首尾温度差大于等于第二预设温度差,说明当前轧制后钢筋极为不稳定,中控单元根据获取的温度差与预设温度差的差值为基准对所述冷却装置的冷却效率进行大幅度的调节,加快钢筋的冷却,进而保证钢筋力学性能。

115.所述中控单元预设冷却效率标准值f,中控单元获取调节后冷却效率a’与预设冷却效率标准值相比较,对水流速率和冷却装置与当前钢筋距离进行调节,其中,

116.当a’≤f1,所述中控单元将水流速率v降低至v1,设定v1=v

×

(1-(f1-a’)/f1),所述中控单元将冷却装置与当前钢筋距离l提高至l1,设定l1=l

×

(1+(f1-a’)/f1);

117.当f1<a’<f2,所述中控单元将冷却装置与当前钢筋距离l提高至l2,设定l2=l

×

(1+(f2-a’)

×

(a

’‑

f1)/(f1

×

f2));

118.当f2≤a’<f3,所述中控单元将冷却装置与当前钢筋距离l缩短至l3,设定l3=l

×

(1-(f3-a’)

×

(1.2

×a’‑

f2)/(f2

×

f3));

119.当a’≥f3,所述中控单元将水流速率v提高至v2,设定v2=v

×

(1+(a

’‑

f3)2/f3);

120.其中,所述中控单元预设冷却效率标准值f,设定第一预设冷却效率标准值f1、第二预设冷却效率标准值f2、第三预设冷却效率标准值f3。

121.尤其,本发明设置冷却效率标准值,根据中控单元获取的调节后冷却装置冷却效率与预设标准值相比较,对水流速率和冷却装置与当前钢筋距离进行调节,其中,若中控单元获取的调节后冷却装置冷却效率在第一预设冷却效率标准值和第二预设冷却效率标准值之间,中控单元仅通过调节冷却装置与当前钢筋距离即可实现对冷却效率的降低,若中控单元获取的调节后冷却装置冷却效率小于第一预设冷却效率标准值,中控单元通过同时降低水流速率和提高冷却装置与当前钢筋距离,以使冷却效率尽快达到调节后的参数,避免因冷却效率调节过慢导致钢筋质量不稳定,若中控单元获取的调节后冷却装置冷却效率在第二预设冷却效率标准值和第三预设冷却效率标准值之间,中控单元通过缩短冷却装置与当前钢筋距离即可实现对冷却效率的提高,若中控单元获取的调节后冷却装置冷却效率大于等于第三预设冷却效率标准值,为避免冷却装置与钢筋距离过近,导致冷却装置的损坏,中控单元通过大幅度的提高水流速率以使冷却效率符合调节后的参数。

122.所述中控单元预设冷却装置与当前钢筋距离标准值l0,中控单元根据调节后的冷却装置与当前钢筋距离lp与预设冷却装置与当前钢筋距离标准值相比较,对所述第五动力机构动力参数进行调节,其中,

123.当lp≥l0,所述中控单元将第五动力机构动力参数f5提高至f51,设定f51=f5

×

(1+(lp-l0)/l0);

124.当lp<l0,所述中控单元将第五动力机构动力参数f5降低至f52,设定f52=f5

×

(1-(l0-lp)/l0);

125.其中,p=1,2,3。

126.尤其,本发明通过设置第三传动机构,通过第三传动机构上设置的第五动力机构控制冷却装置与钢筋的距离,其中,若中控单元判定调高冷却装置与当前钢筋的距离,中控单元提高第五动力机构动力参数,若中控单元判定调低冷却装置与当前钢筋的距离,中控单元降低第五动力机构动力参数,以实现调整冷却装置与钢筋的距离。

127.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1