一种高温合金大弧度薄壁毛细散热管弯曲成型装置及方法与流程

1.本发明属于高温合金薄壁毛细散热管的弯曲成型技术领域,具体涉及使高温合金薄壁散热管由直管弯曲成弧形散热管的加工成型方法和成型装置。

背景技术:

2.薄壁毛细散热管是列管式散热器的核心零件,随着航空航天事业的发展,列管式散热器需求由传统的直筒型散热器发展为弧形散热器,对应其散热管也需要加工为弧形。

3.为保证后续弧形列管与其它芯子端板钎焊间隙以及整个弧形散热器的外形装配尺寸,弧形散热管的弧度变形量需控制在3mm以内,同时管径变形量控制在0.2mm以内。

4.目前,市面上不能直接采购到弧形散热管,需用平直形散热管加工成弧形散热管。前期,尝试采用模具弯曲、卷圆机、模具冲压等方式进行弧形散热管的弯曲成型,但前述方法均出现了反弹量大、反弹量不稳定、管径变形大、局部突变量大、散热管压伤、散热管扭曲量大等问题,并且成型过程中只能一件一件的加工,加工效率低下,无法满足生产实际需求。

技术实现要素:

5.本发明旨在提供一种高温合金大弧度薄壁毛细散热管弯曲成型装置及方法,将平直薄壁毛细散热管加工为弧形薄壁毛细散热管,并且能够解决反弹量大、反弹量不稳定、管径变形大、局部突变量大、散热管压伤、散热管扭曲量大等问题,进一步,能够一次性大量生产,在保证薄壁毛细散热管的成型质量和稳定性的前提下,大幅度提高生产效率。

6.本发明的核心思路是将平直状(直线状)的高温合金薄壁毛细散热管装夹在定型装置内,在真空炉内加热到一定温度,保温一定时间,冷却后实现高温合金薄壁毛细管的弯曲成型。

7.为了实现上述目的,本发明是通过如下方案予以实现:

8.一种高温合金大弧度薄壁毛细散热管弯曲成型装置,用于成型的薄壁毛细散热管弯曲弧度大于等于r100,管壁厚度小于等于0.5mm,管径小于等于5.0mm,弯曲成型装置包括,

9.金属基体;

10.定型槽,多个所述定型槽平行、间隔排列在金属基体上,且定型槽贯穿金属基体的上、下表面(即形成一个通槽),定型槽的弧度与薄壁毛细散热管弧度一致,定型槽的宽度大于薄壁毛细散热管的管径。

11.进一步,所述金属基体为不锈钢、耐热钢板或高温合金材质。

12.进一步,所述定型槽的宽度比薄壁毛细散热管的管径大0.1~0.3mm,多个定型槽的间隔间距为20~50mm。定型槽宽度大于薄壁毛细散热管的管径主要是为了方便薄壁毛细管和装配和拆卸。

13.由于定型槽为通槽,所以定型槽的深度取决于金属基体的厚度,而定型槽的深度

决定了其中可以安装的薄壁毛细管数量,即根据定型槽的深度和薄壁毛细管的外径确定定型槽内最多安装的薄壁毛细管数量。

14.一种高温合金大弧度薄壁毛细散热管弯曲成型方法,包括,

15.步骤一:将平直状的薄壁毛细散热管装入权利要求1所述的弯曲成型装置的定型槽内;

16.步骤二:将装夹好的薄壁毛细散热管与弯曲成型装置一起放入真空炉内;

17.步骤三:在真空炉内进行热定型,具体包括,

18.1)真空炉预抽真空;

19.2)将真空炉从室温开始升温到热定型温度区间;

20.3)在热定型温度保温一段时间,其中热定型温度为1000~1200℃;

21.4)薄壁毛细散热管与弯曲成型装置随炉冷却,冷却过程中向真空炉内充入保护气体加速冷却;

22.5)出真空炉冷却;

23.步骤四:将薄壁壁毛细散热管从定型槽内取出;

24.步骤五:检查薄壁毛细散热管的成型质量。

25.作为一种选择,所述步骤三中,真空炉预抽真空到101级别。

26.作为一种选择,所述步骤三中,用120min时间将真空炉从室温升温到1050

±

5℃。

27.作为一种选择,所述步骤三中,在热定型温度保温30~60min。热定型保温温度和保温时间是共同影响最终成型效果,当保温时间短、薄壁毛细散热管的实际保温温度达不到设计温度时,出炉后薄壁毛细散热管会产生明显的回弹,但保温时间太长,又会浪费能源。

28.作为一种选择,所述步骤三中,薄壁毛细散热管与弯曲成型装置随炉冷却到到800

±

10℃时,充纯度99.9%以上的氩气加速冷却。通入氩气进行冷却有两个目的,其一是加快冷却速度,其二是减少薄壁毛细散热管的回弹变形。

29.作为一种选择,所述步骤三中,温度达到60℃以下后薄壁毛细散热管与弯曲成型装置出炉。

30.作为一种选择,薄壁毛细管在装入定型槽时,采用上下紧挨的方式,能够提高单次成型薄壁毛细管的数量。

31.作为一种选择,所述步骤一中,平直状的薄壁毛细散热管为镍基高温合金管,本发明中涉及的高温合金主要为镍基高温合金,例如no6625、gh4648等,也可以推广使用到其它类型的高温合金薄壁毛细散热管中。

32.与现有的成型方法相比,采用本发明加工成型的薄壁毛细散热管,其弧度变形量能控制在0.2mm以内、管径变形量0.01mm以内、反弹量符合要求,且变形一致性好,批量生产稳定性好,不会出现局部突变量大、压伤散热管、散热管扭曲量大等问题,完全能够后续弧形列管式散热器的装配、钎焊以及整个弧形散热器的外形装配尺寸。另一方面,结合本发明的弯曲成型(定型)装置和真空炉,每个定型槽(通槽)内可装入多根薄壁毛细散热管,于是可实现大批量生产,极大地提高了生产效率。

33.现有薄壁毛细散热管的弯曲成型通常采用弯管机、卷圆机、模具冲压弯曲成型等方式,但这类方法对于弯曲弧度大于等于r100,管壁厚度小于等于0.5mm,管径小于等于

5.0mm的薄壁毛细散热管来说无法满足成型需求,所以本发明的弯曲成型方法为该类型的薄壁毛细散热管成型提供了一种新的思路。

附图说明

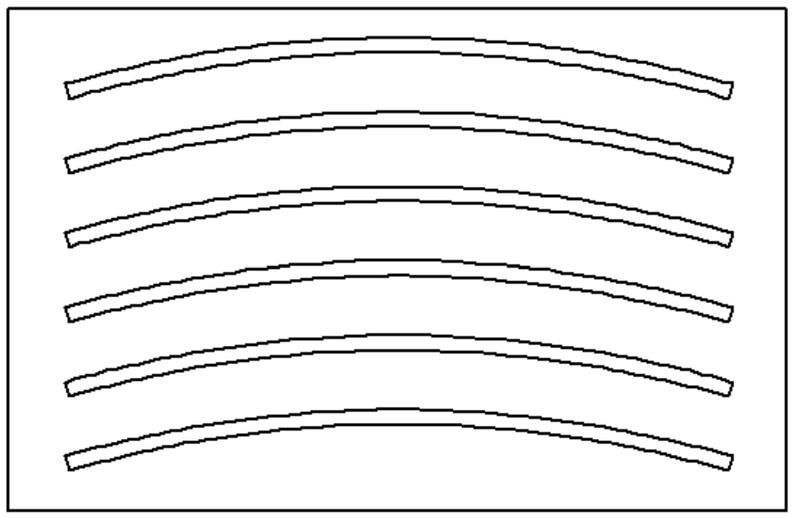

34.图1为弯曲成型(定型)装置示意图;

35.图2为平直状毛细散热管示意图;

36.图3为弧形毛细散热管示意图。

具体实施方式

37.下面结合说明书附图进一步描述本发明的实施方式,但本发明的权利要求保护范围并不局限于本实施例中列举的内容。

38.本发明中针对高温合金薄壁毛细散热管的弯曲成型思路如下:

39.1)制造定型装置:定型装置采用不锈钢、耐热管或高温合金板料制作,在其上加工成弧形通槽作为定型槽,同一个定型槽内可装夹多根薄壁毛细散热管,定型槽的弧度与薄壁毛细散热管弯曲弧度一致,定型槽的宽度比毛细散热管的外径大0.1~0.3mm,定型槽的间距在20~50mm;

40.2)薄壁毛细散热管下料:将平直状的薄壁毛细散热管的原料按弧形管的中心尺寸下料到位;

41.3)装夹:将平直状的薄壁毛细散热管装入弯曲成型(定型)装置的定型槽内,定型槽的深度能够容纳多根,装夹时多根平直状的薄壁毛细散热管顺序逐一放入;

42.4)进炉:将装夹好的薄壁毛细散热管与弯曲成型(定型)装置一起放入真空炉内;

43.5)设定热定型参数:热定型温度1000~1200℃、热定型时间30~60min、热定型真空度10-2

pa级别、冷却氩气纯度为99.9%;

44.6)热定型:按以下要求在真空炉内将散热管进行热定型:

45.a.预抽真空到101级别;

46.b.用120min时间从室温升温到热定型温度;

47.c.在热定型温度下保温30~60min;

48.d.随炉冷却到800

±

10℃时,充纯度为99.9%以上的氩气加速冷却;

49.e.温度达到60℃以下后出炉。

50.7)拆卸:将壁毛细散热管从定型装置的槽内取出;

51.8)检验:利用检验平台、检查卡板等工具,检查弧形散热管的成型质量。

52.作为一个薄壁毛细散热管弯曲成型的实例,本实施例中是将长度为600mm、管径为4.0mm、壁厚为0.2mm,材料牌号为no6625的高温合金平直状毛细管弯曲成圆弧半径为r500、中心弧长为600mm弧形散热管的方法,其具体实施步骤如下:

53.1)制作弯曲成型(定型)装置:

54.弯曲成型(定型)装置的材料牌号选用牌号为1cr18ni9ti、厚度25mm的不锈钢钢板作为金属基体,定型槽宽度4.2mm,每块金属基体的上排布6个定型槽(通槽,贯穿金属基体的上、下端面),得到一套弯曲成型(定型)装置(如图1),共计制备20套。

55.2)薄壁毛细散热管备料:

56.用线切割方法将采购的散热管原材料(长度为620mm、管径为4.0mm、壁厚为0.2mm,材料牌号为no6625的高温合金平直状毛细管)切割成600mm长的平直状薄壁毛细散热管(如图2);

57.3)装夹:

58.将平直状的薄壁毛细散热管(如图2)逐根、顺序装入弯曲成型(定型)装置(如图1)上的弧形定型槽内,每一个定型槽内装5根散热管,同批次20套弯曲成型(定型)装置可装600根薄壁毛细散热管;

59.4)进炉:

60.将装好的600根薄壁毛细散热管以及20套弯曲成型(定型)装置放入真空炉内;

61.5)设定热定型参数:

62.热定型温度为1050℃、热定型时间为35min、热定型真空度10-2

pa级别、冷却氩气纯度99.9%;

63.6)热定型:

64.按以下要求在真空炉内将散热管进行热定型:

65.a.预抽真空到101级别;

66.b.用120min时间从室温升温到1050℃;

67.c.在1050℃保温35min;

68.d.随炉冷却到800℃时,充纯度99.9%的氩气加速冷却;

69.e.温度达到60℃以下后出炉。

70.7)拆卸:将薄壁毛细散热管从弯曲成型(定型)装置的定型槽内取出;

71.8)检验:将薄壁毛细散热管放在弧形模胎上检查,贴胎间隙不大于0.2mm。

72.上述实施例并不用于限定本发明的保护范围,凡在本发明的技术方案基础上所做出的变形、修饰或等同替换等,均应落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1