一种实现大型工件升降翻转的装置的制作方法

1.本发明属于机械加工相关技术领域,特别涉及一种实现大型工件升降翻转的装置。

背景技术:

2.现有技术中,对于大型工件的焊接,平焊缝、立焊缝、横焊缝都有,无论人工还是机器焊接,平焊缝的焊接质量最高且焊接速度最快,为了提高工作效率和焊接质量,在焊接大型工件时,往往需要将工件翻转。

3.但是大型工件翻转过程中,一般工厂采取多台吊车或多个吊钩配合作业,配合不当、吊装方式不恰当,经常引发工件掉落等事故,由于工件较大、较重,掉落后经常会造成工件损毁、周边设备损毁,甚至造成人员伤亡事故。吊钩作业通常通过钢丝绳软连接,吊装及翻转过程晃动,加剧了翻转过程的危险性。

4.随着社会发展,风力发电、汽车产业、农业机械、航空航天等产业蓬勃发展,这些产业中的大型工件,在制造中,经常面临工件翻转造成的安全问题。

5.现有常见的翻转工装,往往升降驱动和翻转驱动两部分驱动组成,翻转驱动的动力输入需要经过拖链等装置,损坏率高;现有常见的翻转工装,翻转驱动要求功率高,翻转驱动体积大,重量大,损耗高;现有常见的翻转工装,翻转驱动往往由行星减速机将电机或液压马达的动力传递至翻转台,停电、液压油泄露等造成动力不足会造成工件联通翻转台一起自由旋转,引发事故;为了避免,常见的升降翻转机构需要增加一套锁死机构或抱闸机构,设计复杂,经济性能差、安全性能差。

技术实现要素:

6.为了解决上述技术问题,本发明提出以下技术方案:

7.一种实现大型工件升降翻转的装置,包括支架组机构、升降机构、动力系统和翻转台,升降机构设置于支架组机构上,动力系统固定设置于支架组机构的底部,翻转台与升降机构连接;

8.其中支架组机构由侧架组和横架组组成,侧架组为两组,横架组固定焊接在侧架组底部之间;

9.其中升降机构有两组,分别对应设置于支架组机构中的侧架组上的两侧,升降机构包括导向轴、升降蜗杆、滑块、蜗轮和内圈,其中导向轴固定设置于侧架组的中间,升降蜗杆数量为两个,升降蜗杆上端与侧架组铰接,升降蜗杆下端与动力系统连接,滑块上设置有贯穿孔,滑块贯穿连接在导向轴和升降蜗杆上,滑块的一面与内圈刚性连接,内圈与蜗轮之间通过钢球相对转动并组成回转支承,蜗轮与翻转台刚性连接,并且蜗轮与升降蜗杆之间通过齿轮啮合;

10.其中动力系统由电机底座、电机、联轴器、伞齿转向器、传动轴和减速机组成,电机与伞齿转向器之间通过联轴器连接,并且电机与伞齿转向器刚性连接在电机底座上,伞齿

转向器两端分别设置有通过传动轴连接的减速器,减速器底座固定连接在横架组底架上,并且减速器贯穿连接在升降蜗杆底部。

11.进一步方案,

12.减速器为蜗齿减速机。

13.进一步方案,

14.动力系统数量为两组,平行分布并且固定在横架组底架上。

15.进一步方案,

16.装置中升降机构有两组,升降蜗杆共有4根,分别为第一升降蜗杆、第二升降蜗杆、第三升降蜗杆、第四升降蜗杆。

17.进一步方案,

18.升降翻转的装置上还设置有电控安全机构,电控安全机构包括上限位传感器、下限位传感器、反射式测距传感器、光幕传感机构和plc控制器;

19.其中上限位传感器和反射式测距传感器分别设置于侧架组的顶部,下限位传感器设置于侧架组的底部,光幕传感机构设置于动力系统的平行上方,光幕传感机构中的光幕发射装置和光幕接收装置分别固定在侧架组的两边;

20.plc控制器与整个电控安全机构及电机电连接。

21.进一步方案,

22.侧架组可设置有急停按钮,急停按钮分别与plc控制器和电机电连接。

23.进一步方案,

24.动力系统可替换由液压系统提供动力。

25.进一步方案,

26.动力系统数量可为四组液压系统,分别驱动第一升降蜗杆、第二升降蜗杆、第三升降蜗杆、第四升降蜗杆。

27.采用上述技术方案的有益效果是:

28.本发明装置采用一种双蜗杆两侧驱动蜗轮的方式,控制翻转台升降或翻转,结构简单、经济性能好、安全可靠。

29.1、结构简单,利用双侧蜗杆带动蜗轮,实现升降和翻转;

30.1)单侧蜗杆起升时,起升力只需要升降力的一半,且可以实现工件边上升边翻转;

31.2)双侧蜗杆同时起升时,起升速度是单侧蜗杆起升速度2倍;

32.3)双侧蜗杆一升一降,即可实现工件绕翻转轴心转动;

33.4)一侧蜗杆不动,一侧蜗杆升降,即可实现工件沿轴线边滚动翻转边向上或者向下运动。

34.2、控制逻辑简单方便,只需要控制两个电机的正反转;

35.3、经济性高,驱动简单;

36.4、安全性能高,电控安全系统,保证设备可靠,可防止人员进入工作区域从而造成人身伤害。

附图说明

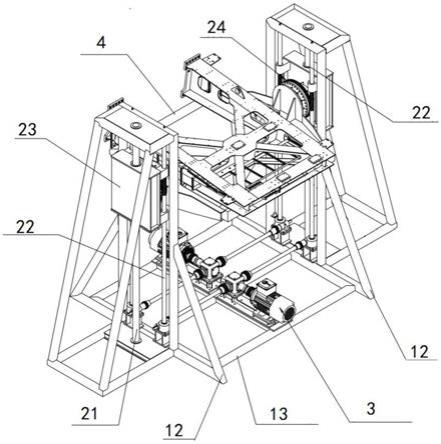

37.图1、该发明装置的结构示意图;

38.图2、该发明装置升降机构的放大示意图;

39.图3、滑块的放大示意图;

40.图4、动力系统的放大示意图;

41.图5、工件上升时升降机构结构及运行方向示意图;

42.图6、工件下降时升降机构结构及运行方向示意图;

43.图7、工件翻转时升降机构结构及运行方向示意图;

44.图8、升边翻转时升降机构结构及运行方向示意图;

45.图9、电控安全机构安装结构示意图;

46.图10、该发明装置运行原理图。

47.1、支架组机构;12、侧架组;13、横架组;

48.2、升降机构;21、导向轴;22、升降蜗杆;23、滑块;24、蜗轮;25、内圈;26、钢球;221、第一升降蜗杆;222、第二升降蜗杆;223、第三升降蜗杆;224、第四升降蜗杆;

49.3、动力系统;31、电机底座;32、电机;33、联轴器;34、伞齿转向器;35、传动轴;36、减速机;

50.4、翻转台;5、电控安全机构;51、上限位传感器;52、下限位传感器;53、反射式测距传感器;54、光幕传感机构;

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,

52.具体实施例1

53.如图1所示,一种实现大型工件升降翻转的装置,包括支架组机构1、升降机构2、动力系统3和翻转台4,升降机构2设置于支架组机构1上,动力系统3固定设置于支架组机构1的底部,翻转台4与升降机构2连接;其中支架组机构1由侧架组12和横架组13组成,侧架组12为两组,横架组13固定焊接在侧架组12底部之间;

54.结合图1、图2和图3所示,其中升降机构2有两组,分别对应设置于支架组机构1中的侧架组12上的两侧,升降机构2包括导向轴21、升降蜗杆22、滑块23、蜗轮24和内圈25,其中导向轴21固定设置于侧架组12的中间,升降蜗杆22共有4根,分别为第一升降蜗杆221、第二升降蜗杆222、第三升降蜗杆223、第四升降蜗杆224。

55.升降蜗杆22上端与侧架组12铰接,升降蜗杆22下端与动力系统3连接,滑块23上设置有贯穿孔24,滑块23贯穿连接在导向轴21和升降蜗杆22上,滑块23的一面与内圈25刚性连接,内圈25与蜗轮24之间通过钢球26相对转动并组成回转支承,蜗轮24与翻转台4刚性连接,并且蜗轮24与升降蜗杆22之间通过齿轮啮合;

56.如图4所示,动力系统3数量为两组,平行分布并且固定在横架组13底架上。其中动力系统3由电机底座31、电机32、联轴器33、伞齿转向器34、传动轴35和减速机36组成,电机32与伞齿转向器34之间通过联轴器33连接,并且电机32与伞齿转向器34刚性连接在电机底座31上,伞齿转向器34两端分别设置有通过传动轴35连接的减速器36,减速器36底座固定连接在横架组13底架上,并且减速器36贯穿连接在升降蜗杆22底部。减速器36为蜗齿减速机。

57.电机32将动力通过伞齿转向器34传递给蜗齿减速机36,蜗齿减速机36将动力和扭矩传递给升降蜗杆22,伞齿转向器34及蜗齿减速机36均可实现减速、提高扭矩;

58.工作原理:动力系统3带动第一升降蜗杆221和第二升降蜗杆222旋转,动力系统3带动第三升降蜗杆223和第四升降蜗杆224旋转。动力系统3中的电机32可以实现正反转,从而可实现升降蜗杆正反转。

59.第一升降蜗杆221和第二升降蜗杆222转向始终相同,第三升降蜗杆223和第四升降蜗杆224转向始终相同,升降机构2中的蜗轮24始终同轴心。

60.当第一升降蜗杆221与第四升降蜗杆224转向相同,工件竖直上升或下降;当一升降蜗杆221与第四升降蜗杆224转向相反,工件沿着翻转轴心转动;当一升降蜗杆221与第四升降蜗杆224一个不动,另一个转动,则工件边翻转边向上或者向下移动。

61.如图5所示,当工件上升时,第一升降蜗杆221、第二升降蜗杆222正转,第三升降蜗杆223、第四升降蜗杆224正转,蜗轮24内外两侧相对于第四升降蜗杆224、第一升降蜗杆221等速向上运动,实现蜗轮24竖直向上运动,进一步的,实现翻转台及工件竖直上升。

62.如图6所示,当工件下降时,当第一升降蜗杆221、第二升降蜗杆222反转,第三升降蜗杆223、第四升降蜗杆224反转,蜗轮24内外两侧相对于第四升降蜗杆224、第一升降蜗杆221等速向下运动,实现蜗轮24竖直向下运动,进一步的,实现翻转台及工件竖直下降。

63.如图7所示,当工件翻转时,当第一升降蜗杆221、第二升降蜗杆222正转,第三升降蜗杆223、第四升降蜗杆224反转,蜗轮24相对于第四升降蜗杆224下降,但同时蜗轮24相对于第一升降蜗杆221等速向上运动,由于蜗轮24两侧速度相等,从而实现蜗轮24绕翻转轴心转动,进一步的,实现翻转台及工件沿着翻转轴心转动,完成工件翻转。

64.如图8所示,当工件边上升边翻转:当第一升降蜗杆221、第二升降蜗杆222不动,第三升降蜗杆223、第四升降蜗杆224正转,蜗轮24相对于第四升降蜗杆224不动,但同时蜗轮24相对于第一升降蜗杆221匀速向上运动,从而实现蜗轮24轴心沿着第四升降蜗杆224向上滚动,进一步的,实现翻转台及工件沿着翻转轴心向上滚动,完成工件边上升边翻转。

65.由于升降翻转只依靠蜗轮24升降蜗杆22实现,蜗轮24升降蜗杆22具备自锁性能,当升降蜗杆22停止转动时,蜗轮24会自锁,不会沿着升降蜗杆22有位移。

66.当停电、机械损伤等原因造成动力系统3动力丢失,蜗轮24相对升降蜗杆22无相对位移,从而实现工件静止状态,无须任何锁死机构、无须任何抱闸机构等。结构简单,利用双侧蜗杆带动蜗轮,实现升降和翻转,控制逻辑简单方便,只需要控制两个电机的正反转。

67.实施例2

68.如图9所示,该发明进一步公开了一种升降翻转的装置,在实施例一的基础上,还可增加设置有电控安全机构5,电控安全机构5包括上限位传感器51、下限位传感器52、反射式测距传感器53、光幕传感机构54和plc控制器。

69.其中上限位传感器51和反射式测距传感器53分别设置于侧架组12的顶部,下限位传感器52设置于侧架组12的底部,光幕传感机构54设置于动力系统3的平行上方,光幕传感机构54中的光幕发射装置541和光幕接收装置542分别固定在侧架组12的两边;plc控制器与整个电控安全机构5及电机32电连接。侧架组12还可设置有急停按钮,急停按钮分别与plc控制器和电机32电连接。上限位传感器51、下限位传感器52、反射式测距传感器53、光幕传感机构54采集信号,信号传递给plc控制器,plc控制器控制动力系统3启停。

70.如图10所示,具体工作原理:当滑块23上升下降过程中,反射式测距传感器53检测与滑块23距离,从而计算滑块23升降高度,一旦滑块23超出预设高度,plc控制器55将控制电机32停止运转;

71.当滑块23下降过程中,一旦碰到下限位传感器52,信号将传递给plc控制器,plc控制器控制电机32停止,避免设备损坏;

72.当滑块23上升过程中,一旦碰到上限位传感器51,信号将传递给plc控制器,plc控制器控制电机32停止,避免设备损坏;

73.任何突发情况,人为可以控制急停按钮,从而实现电机32停转,避免故障;

74.进行工件升降或翻转动作时,任何物体进入工作区域,将会触发光幕传感机构54,从而信号传递给plc控制器,控制电机32停止,防止翻转工件时误操作,最大程度保护进入工作区域人员安全。plc控制器型号为三菱fx5u产品。

75.实施例3

76.在实施例1的基础上,动力系统3可替换由液压系统提供动力。

77.实施例4

78.在实施例1的基础上,动力系统3数量可为四组液压系统,分别驱动第一升降蜗杆221、第二升降蜗杆222、第三升降蜗杆223、第四升降蜗杆224。

79.虽然在上文中已经参考了一些实施例对本发明进行描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效无替换其中的技术点,尤其是,只要不存在技术冲突,本发明所纰漏的各种实施例中的各项特征均可通过任一方式结合起来使用,在本发明中未对这些组合的情况进行穷举的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施例,而且包括落入权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1