一种CNC3D测头自动寻遍方法与流程

一种cnc3d测头自动寻遍方法

技术领域

1.本发明涉及精密机械加工技术领域,具体为一种cnc3d测头自动寻遍方法的方法。

背景技术:

2.精密机械加工是一种用加工机械对工件的外形尺寸或性能进行改变的过程,按被加工的工件处于的温度状态﹐分为冷加工和热加工,一般在常温下加工,并且不引起工件的化学或物相变化﹐称冷加工,一般在高于或低于常温状态的加工﹐会引起工件的化学或物相变化﹐称热加工;

3.传统的精密机械加工时,由于加工的产品具有对样性,从而导致现场作业时,需要频繁进行换线工作,而且在每次换线后,需要人工对与之对应的程序零点坐标需要重新设定,才能满足工艺加工要求,操作步骤较为繁琐,影响了生产效率,且对作业人员的技能要求较高,为此,提出一种cnc3d测头自动寻遍方法。

技术实现要素:

4.本发明的目的在于提供一种cnc3d测头自动寻遍方法,以解决上述背景技术中提出的问题。

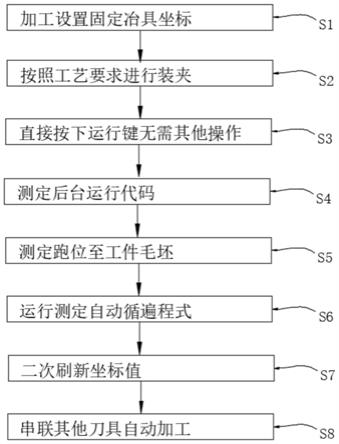

5.为实现上述目的,本发明提供如下技术方案:一种cnc3d测头自动寻遍方法,包括以下步骤:

6.s1、加工设置固定冶具坐标;

7.s2、按照工艺要求进行装夹;

8.s3、直接按下运行键无需其他操作;

9.s4、测定后台运行代码;

10.s5、测定跑位至工件毛坯;

11.s6、运行测定自动循遍程式;

12.s7、二次刷新坐标值;

13.s8、串联其他刀具自动加工。

14.作为优选,上述所述s1中,新机台第一次工装冶具时,需要设定坐标;通过设定坐标,为新机台提供坐标数据。

15.作为优选,上述所述s1中,根据不同机床平台上治具的接口类型,将设备进行群组归类,然后将每台设备上对应的治具接口的实际机械坐标记录存储在机台控制器的番号数据库中备用;通过对上治具的接口类型进行群组归类,以便后续快速准确的找到零件对应的数据和尺寸。

16.作为优选,上述所述s2中,现场作业人员在换线时,按照工艺要求,将零件装夹到机台的指定位置,然后调用自动寻遍、对刀程式,所述s3中,按下运行键,cnc3d测头自动寻遍、对刀程式制作时结合设备群组归类特性,制作出与对应设备群组需求一致的自动寻遍程式;通过将零件装夹固定子机台的指定位置,然后调用自动寻遍、对刀程式。

17.作为优选,上述所述s4中,对生成的自动寻遍程式进行后台模拟运行测试,避免数据存在偏差;通过后台模拟运行生成的自动寻遍程式。

18.作为优选,上述所述s4中,先从机台内调出工装冶具坐标值,然后输入理论尺寸,自动叠加坐标值,然后刷新坐标数值;通过将机台内存储的坐标值数据调出,然后将理论尺寸叠加入坐标值中。

19.作为优选,上述所述s5中,测试cnc3d测头跑位至工件毛坯的位置,以确保数据的精确性;通过测定cnc3d测头跑位至工件毛坯的位置,避免了数据存在偏差。

20.作为优选,上述所述s6中,启动自动寻遍、对刀程式运行后,通过自主开发的宏程序将记录在机台控制器番号中的治具接口的实际坐标数据自动抄写到对应的机械坐标(g54~g59)中,然后自动寻遍、对刀程式在治具接口的机械坐标基础上,结合寻遍对刀程式中设定的偏置量进行跑位寻遍、对刀动作;通过宏程序将存储在机台控制器内的番号数据抄写入对应的机械坐标中。

21.作为优选,上述所述s7中,通过二次刷新坐标值,重新将零件的实际位置坐标更新到对应的机械坐标系(g54~g59)中,完成零件自动寻遍、对刀动作;通过二次刷新坐标值,并重新将零件的实际位置坐标更新到对应的机械坐标系。

22.与现有技术相比,本发明的有益效果是:本发明通过结合cnc3d在线测量技术自身的优势与实际使用过程中存在的问题点,解决了因为多样化的产品,导致频繁换线后需要人为找正零件实际位置的问题,简化了操作步骤,提高了生产效率,实现了cnc数控加工中真正意义上的cnc3d测头自动寻遍、对刀等功能的应用,降低了对作业人员的技能的要求,具有投入成本低,适用性强,推广意义大等特点。

附图说明

23.图1为本发明的步骤流程图;

24.图2为本发明的自动寻遍演示图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例一

27.请参阅图1-2,本发明提供一种技术方案:一种cnc3d测头自动寻遍方法,包括以下步骤:

28.s1、加工设置固定冶具坐标;

29.s2、按照工艺要求进行装夹;

30.s3、直接按下运行键无需其他操作;

31.s4、测定后台运行代码;

32.s5、测定跑位至工件毛坯;

33.s6、运行测定自动循遍程式;

34.s7、二次刷新坐标值;

35.s8、串联其他刀具自动加工。

36.本实施例中,具体的:s1中,新机台第一次装工冶具时,需要设定坐标;通过设定坐标,为新机台提供坐标数据。

37.本实施例中,具体的:s1中,根据不同机床平台上治具的接口类型,将设备进行群组归类,然后将每台设备上对应的治具接口的实际机械坐标记录存储在机台控制器的番号数据库中备用;通过对上治具的接口类型进行群组归类,以便后续快速准确的找到零件对应的数据和尺寸。

38.本实施例中,具体的:s2中,现场作业人员在换线时,按照工艺要求,将零件装夹到机台的指定位置,然后调用自动寻遍、对刀程式,s3中,按下运行键,cnc3d测头自动寻遍、对刀程式制作时结合设备群组归类特性,制作出与对应设备群组需求一致的自动寻遍程式;通过将零件装夹固定子机台的指定位置,然后调用自动寻遍、对刀程式,从而简化了换线时的操作步骤,提高了生产效率。

39.本实施例中,具体的:s4中,对生成的自动寻遍程式进行后台模拟运行测试,避免数据存在偏差;通过后台模拟运行生成的自动寻遍程式,以确保程序能否正常运行。

40.本实施例中,具体的:s4中,先从机台内调出工装冶具坐标值,然后输入理论尺寸,自动叠加坐标值,然后刷新坐标数值;通过将机台内存储的坐标值数据调出,然后将理论尺寸叠加入坐标值中,并对数据进行刷新,为后续的测定跑位工作提供数据。

41.本实施例中,具体的:s5中,测试cnc3d测头跑位至工件毛坯的位置,以确保数据的精确性;通过测定cnc3d测头跑位至工件毛坯的位置,避免了数据存在偏差,保证了生产出产品的品质。

42.本实施例中,具体的:s6中,启动自动寻遍、对刀程式运行后,通过自主开发的宏程序将记录在机台控制器番号中的治具接口的实际坐标数据自动抄写到对应的机械坐标(g54~g59)中,然后自动寻遍、对刀程式在治具接口的机械坐标基础上,结合寻遍对刀程式中设定的偏置量进行跑位寻遍、对刀动作;通过宏程序将存储在机台控制器内的番号数据抄写入对应的机械坐标中,对数据进行校准。

43.本实施例中,具体的:s7中,通过二次刷新坐标值,重新将零件的实际位置坐标更新到对应的机械坐标系(g54~g59)中,完成零件自动寻遍、对刀动作;通过二次刷新坐标值,并重新将零件的实际位置坐标更新到对应的机械坐标系,以确保坐标数据的精准的,保证了生产出产品的品质。

44.实施例二

45.请参阅图1-2,本发明提供一种技术方案:一种cnc3d测头自动寻遍方法,包括以下步骤:

46.s1、加工设置固定冶具坐标;

47.s2、按照工艺要求进行装夹;

48.s3、直接按下运行键无需其他操作;

49.s4、测定后台运行代码;

50.s5、测定跑位至工件毛坯;

51.s6、运行测定自动循遍程式;

52.s7、二次刷新坐标值;

53.s8、串联其他刀具自动加工。

54.本实施例中,具体的:s1中,新机台第一次装工冶具时,需要设定坐标;通过设定坐标,为新机台提供坐标数据。

55.本实施例中,具体的:s1中,根据不同机床平台上治具的接口类型,将设备进行群组归类,然后将每台设备上对应的治具接口的实际机械坐标记录存储在机台控制器的番号数据库中备用;通过对上治具的接口类型进行群组归类,以便后续快速准确的找到零件对应的数据和尺寸。

56.本实施例中,具体的:s2中,现场作业人员在换线时,按照工艺要求,将零件装夹到机台的指定位置,然后调用自动寻遍、对刀程式,s3中,按下运行键,cnc3d测头自动寻遍、对刀程式制作时结合设备群组归类特性,制作出与对应设备群组需求一致的自动寻遍程式;通过将零件装夹固定子机台的指定位置,然后调用自动寻遍、对刀程式,从而简化了换线时的操作步骤,提高了生产效率。

57.本实施例中,具体的:s4中,对生成的自动寻遍程式进行后台模拟运行测试,避免数据存在偏差;通过后台模拟运行生成的自动寻遍程式,以确保程序能否正常运行。

58.本实施例中,具体的:s4中,先从机台内调出工装冶具坐标值,然后输入理论尺寸,自动叠加坐标值,然后刷新坐标数值;通过将机台内存储的坐标值数据调出,然后将理论尺寸叠加入坐标值中,并对数据进行刷新,为后续的测定跑位工作提供数据。

59.本实施例中,具体的:s5中,测试cnc3d测头跑位至工件毛坯的位置,以确保数据的精确性;通过测定cnc3d测头跑位至工件毛坯的位置,避免了数据存在偏差,保证了生产出产品的品质。

60.本实施例中,具体的:s6中,启动自动寻遍、对刀程式运行后,通过自主开发的宏程序将记录在机台控制器番号中的治具接口的实际坐标数据自动抄写到对应的机械坐标(g54~g59)中,然后自动寻遍、对刀程式在治具接口的机械坐标基础上,结合寻遍对刀程式中设定的偏置量进行跑位寻遍、对刀动作;通过宏程序将存储在机台控制器内的番号数据抄写入对应的机械坐标中,对数据进行校准。

61.本实施例中,具体的:s7中,通过二次刷新坐标值,重新将零件的实际位置坐标更新到对应的机械坐标系(g54~g59)中,完成零件自动寻遍、对刀动作;通过二次刷新坐标值,并重新将零件的实际位置坐标更新到对应的机械坐标系,以确保坐标数据的精准的,保证了生产出产品的品质。

62.实施例三

63.请参阅图1-2,本发明提供一种技术方案:一种cnc3d测头自动寻遍方法,包括以下步骤:

64.s1、加工设置固定冶具坐标;

65.s2、按照工艺要求进行装夹;

66.s3、直接按下运行键无需其他操作;

67.s4、测定后台运行代码;

68.s5、测定跑位至工件毛坯;

69.s6、运行测定自动循遍程式;

70.s7、二次刷新坐标值;

71.s8、串联其他刀具自动加工。

72.本实施例中,具体的:s1中,新机台第一次装工冶具时,需要设定坐标;通过设定坐标,为新机台提供坐标数据。

73.本实施例中,具体的:s1中,根据不同机床平台上治具的接口类型,将设备进行群组归类,然后将每台设备上对应的治具接口的实际机械坐标记录存储在机台控制器的番号数据库中备用;通过对上治具的接口类型进行群组归类,以便后续快速准确的找到零件对应的数据和尺寸。

74.本实施例中,具体的:s2中,现场作业人员在换线时,按照工艺要求,将零件装夹到机台的指定位置,然后调用自动寻遍、对刀程式,s3中,按下运行键,cnc3d测头自动寻遍、对刀程式制作时结合设备群组归类特性,制作出与对应设备群组需求一致的自动寻遍程式;通过将零件装夹固定子机台的指定位置,然后调用自动寻遍、对刀程式,从而简化了换线时的操作步骤,提高了生产效率。

75.本实施例中,具体的:s4中,对生成的自动寻遍程式进行后台模拟运行测试,避免数据存在偏差;通过后台模拟运行生成的自动寻遍程式,以确保程序能否正常运行。

76.本实施例中,具体的:s4中,先从机台内调出工装冶具坐标值,然后输入理论尺寸,自动叠加坐标值,然后刷新坐标数值;通过将机台内存储的坐标值数据调出,然后将理论尺寸叠加入坐标值中,并对数据进行刷新,为后续的测定跑位工作提供数据。

77.本实施例中,具体的:s5中,测试cnc3d测头跑位至工件毛坯的位置,以确保数据的精确性;通过测定cnc3d测头跑位至工件毛坯的位置,避免了数据存在偏差,保证了生产出产品的品质。

78.本实施例中,具体的:s6中,启动自动寻遍、对刀程式运行后,通过自主开发的宏程序将记录在机台控制器番号中的治具接口的实际坐标数据自动抄写到对应的机械坐标(g54~g59)中,然后自动寻遍、对刀程式在治具接口的机械坐标基础上,结合寻遍对刀程式中设定的偏置量进行跑位寻遍、对刀动作;通过宏程序将存储在机台控制器内的番号数据抄写入对应的机械坐标中,对数据进行校准。

79.本实施例中,具体的:s7中,通过二次刷新坐标值,重新将零件的实际位置坐标更新到对应的机械坐标系(g54~g59)中,完成零件自动寻遍、对刀动作;通过二次刷新坐标值,并重新将零件的实际位置坐标更新到对应的机械坐标系,以确保坐标数据的精准的,保证了生产出产品的品质。

80.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1