一种基于盘类产品的自动化生产线及生产方法与流程

本发明涉及自动化设备领域,尤其涉及一种基于盘类产品的自动化生产线及生产方法。

背景技术:

1、现代化生产中对于柔性化制造的要求越来越高,对于批量较小但种类很多的相近类零件如果可以通过较少的制造单元完成生产,这样可以节约制造企业的设备、人力、物料和场地。甚至,有些企业希望可以将多品种小批量的产品集中到一个加工中心或者厂房内实现,这就要求制造型企业不断加快和完善自己智能制造平台的建设。

2、对于机加工的智能制造,目前绝大多数企业采用的都是机器人上下料的方式实现的,其实现方式可以是一个机器人对应一台机床,也可以是一个机器人对应多个机床。对于一个机器人对应多个机床的方式,除了机器人固定,合理分布机床布局的形式外,还可以采用地轨或桁架机器人的方式,即增加一个第七轴,使机器人可以沿第七轴移动,并在对应的机床位置进行上下料。

3、对于一个机器人对应一个或多个机床的形式,通常适用于企业内部简单的自动化改造,生产的也多是成熟的、批量化的产品;目前对于多品种小批量生产,企业应用更多的是桁架式机械手进行多个机床的上下料。这种方式不占用机床前面人工操作的场地,能够有效地实现人工和自动切换,但实施起来通常都是根据机床的特点和布局进行非标定制,通用性较差。桁架形式的机械手通常不适用于机床相互位置较为拥挤或者厂房内部高度空间较小的场合。这种形式的机械手往往装配困难,现场施工的工作量很大,常常需要企业内部生产设备的相互配合(比如天车、升降车、吊车等),生产过程中需要流转设备的配合(如agv车等),能够兼顾的执行单元(如清洗、测量装置等)较少,可扩展性差,后期维修维护也有很多的问题。

技术实现思路

1、本发明要解决的技术问题是:提供一种基于盘类产品的自动化生产线及生产方法,具备安全防护能力,可扩展性强,且能够充分利用场内空间,通过上位机软件总体控制,实现产品生产的进出料、流转、上下料、机加工、清洗、测量等各个方面的协调生产。

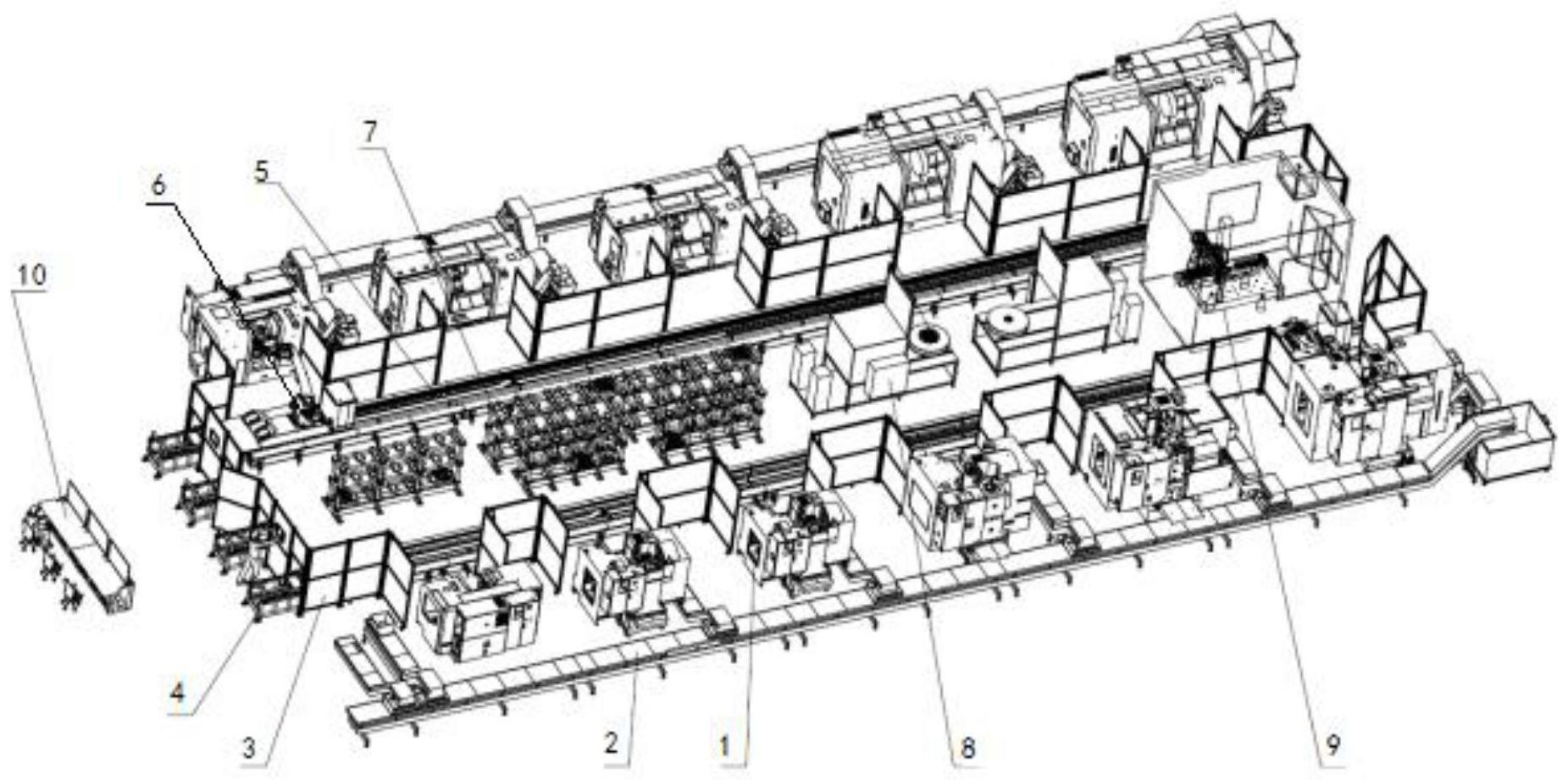

2、本发明提供一种基于盘类产品的自动化生产线,包括:

3、机床分为两排相对布置在车间两侧,每一排机床后面配一条集中排屑机;

4、两排机床之间,通过护栏围成中间区域;

5、进出料平台,设置于中间区域的一侧,将装夹好工件的托盘或生产完成产品的托盘进行线内外的传送;

6、所述中间区域内,与机床平行设置两条地轨,与两排机床对应;地轨机器人在所述地轨上运动;

7、两条地轨之间设置托盘库、清洗烘干机、恒温机房内的三坐标仪;

8、所述护栏的面对机床的两侧设置有自动门,另外两侧设置有手动门;

9、中控台,设置在护栏外部。

10、优选地,所述地轨机器人包括:待料平台,行走小车,探测雷达,机器人,末端夹持器,接油盘,控制柜;

11、行走小车架设于地轨上;

12、拖链系统配置导向拖链槽,布置于地轨床身的中央,拖链系统一侧用于桥架走线,另一侧空间为齿轮齿条传动;

13、待料平台、机器人以及控制柜分别布置在行走小车的前、中、后三个位置,行走小车的三段通过专用的连接机构进行联接;

14、待料平台是地轨机器人存储吹屑气枪和临时存储托盘的平台,上面配置通用托盘接口,保证各种托盘都能放置到上面;

15、待料平台和机器人周围布置接油盘,用于承接机器人取放托盘时滴下的油污;机器人的活动端设置末端夹持器;

16、行走小车相对机床的一侧配置探测雷达,用于护栏开门后对机床前面是否有人的探测。

17、优选地,所述拖链系统选择适用于长距离行走的自摩擦型拖链。

18、优选地,所述末端夹持机构上面增加工业相机或者智能识别模块分别对产品和托盘进行识别。

19、优选地,所述托盘库包括不同规格的车床托盘库和铣床托盘库,托盘库由型材和钢板焊接而成,通过膨胀螺栓固定在地面上。

20、优选地,所述托盘库有多种规格,根据存放的托盘型式选择不同规格的托盘库,通过销钉或者定位块实现托盘在托盘库上的定位。

21、优选地,所述进出料平台包括平台机架,进出平台,无杆气缸,电动转台,打表架,

22、进出平台通过无杆气缸的带动,沿着平台机架上的导轨往复直线运动;

23、进出平台上面安装电动转台,

24、平台机架一端安装打表架,打表架上固定千分表,用于人工装夹托盘时工件的找正;

25、电动转台上面安装内撑零点,用于托盘的自动定位和夹紧。

26、优选地,所述平台机架由型材和钢板焊接而成,通过膨胀螺栓固定在地面上。

27、本发明提供了一种利用上述技术方案所述基于盘类产品的自动化生产线的生产方法,包括以下步骤:

28、选择要生成的产品和工序,由地轨机器人取托盘后,将托盘放到进出料口,出托盘,人工将待加工的产品放到托盘上,在进出料口电动转台上找正后装夹,然后进料,机器人取托盘,将托盘存储到托盘库中;

29、在控制台上发布工作,根据发布工作和当前情况逻辑判断的排序,机器人处理不同的工作;

30、其中,机床上料包括:

31、机器人将对应产品的托盘运送至机床处,先把托盘放在待料平台上,自动门打开,机器人取气枪对机床内部装夹面进行吹除清理,然后放下气枪,从待料平台取托盘,送托盘进入机床;确认夹紧后,地轨机器人脱开托盘并退出;

32、机床生成结束后,地轨机器人进入,吹起清理后取出托盘,将托盘运送至清洗烘干机或三坐标仪的进出料口;

33、清洗或测量产品;

34、地轨自机器人将托盘取出转移至成品托盘库;

35、机器人取气枪对机床内部装夹面进行吹除清理,然后放下气枪,从待料平台取托盘。

36、优选地,手动门平时不开启,当生产线内遇到特殊情况或者需要维修时,打开手动门进入线内进行工作,此时整个生产线处于停止状态,各环节均暂停工作;

37、当处于手动状态时,自动门全部关闭,生产线内设备不工作,此时人工操作机床;

38、当处于半自动状态时,机器人和人可以共线工作,自动门为常闭状态,机器人不会到人工操作机床的位置进行上下料,且机器人到位后,自动门才会开启,此时地轨机器人首先通过检测雷达对机床前面区域进行探测,如发现有多余物体则停止上下料并报警;

39、当处于全自动状态时,自动门全部打开,人员不得进入操作机床。

40、优选地,所述机器人处理不同的工作还包括:机床下料,清洗机上料,清洗机下料,三坐标上料,三坐标下料,进出料口上料,进出料口出料。

41、与现有技术相比,本发明的基于盘类产品的自动化生产线,以较为经济的成本和布局方式实现了车铣混合、灵活可控的多品种小批量泵壳产品的智能制造。本发明使用地轨机器人完成对托盘的进出料、库管理、机床上下料、自动清洗和测量,结构简单,可实施性高,兼容性强,可以通过机器人的不同动作合成形成不同的功能单元,便于后期上位机智能排产的设计。本发明通过自动门护栏实现线外防护,可以实现手动、半自动和全自动的快速切换,整个系统通用性和可扩展性强。系统可以配置清洗、烘干、测量等多种设备,可以实现产品从毛坯到成品的全生命周期制造。

- 还没有人留言评论。精彩留言会获得点赞!