一种中等强度钢轨及其生产方法与流程

1.本发明涉及冶金环保领域,特别涉及一种中等强度钢轨及其生产方法。

背景技术:

2.铁路依据运输条件可以分为客运专线铁路、货运专线铁路和客货混运铁路。国内外铁路以客运专线和客货混运线路为主流线路,占比达到90%以上。客运专线线路和客货混运铁路用钢轨需综合考虑钢轨强度级别、运量和成本经济性等方面。通常,客运专线线路和客货混运铁路用钢轨单重≤60kg/m,钢轨强度级别选择h350-h370级。

3.在钢轨线路服役过程中的应力状态除与车轮的反复滚动接触作用有关外,还与钢轨制造过程中产生的残余应力有关。在钢轨的生产过程中,要经过轧制、热处理、冷却和矫直过程。其表面和内部的冷却速度的不同会造成温度梯度以及微观显微组织的转变,进而使钢轨内产生热应力与相变应力。由于热应力与相变应力的作用,钢轨内会产生不均匀的塑性变形,进而产生残余应力。另外,钢轨截面是变截面,各部分形状的差异会造成冷却速度的差异,这也会使得钢轨内产生残余应力。除此之外,为了满足平直度的要求,还要对钢轨进行矫直,矫直过程也会使钢轨内产生残余应力。另外,钢轨内存在残余应力。该应力的大小和分布将直接影响钢轨的使用性能。如果在钢轨内部存在过大的残余应力和不利的分布状态,则容易引发和促进钢轨的早期疲劳和突发性脆性断裂,造成火车脱轨和翻车事故。

4.由此可见,如何生产低残余应力、高性能,低成本,高使用寿命的上述钢轨成为亟待解决的问题。

技术实现要素:

5.为了解决现有的技术问题,本发明提出了一种低残余应力、高性能,低成本,高使用寿命的中等强度钢轨生产方法。

6.本发明的中等强度钢轨生产方法通过以下技术方案实现:

7.根据本发明,提供一种中等强度钢轨生产方法,该方法包括:

8.采用铬微合金化碳素钢冶炼浇铸钢坯;

9.钢坯经过加热后轧制成钢轨;

10.利用轧制余热温度介于620-780℃,对轨头踏面宽度介于50-60mm内的钢轨施加1-4℃/s冷却强度。

11.根据本发明的一个实施例,还包括:对轨头两侧宽度介于20-30mm内的钢轨施加2-6℃/s冷却强度。

12.根据本发明的一个实施例,还包括:对轨底宽度介于10-60mm内的钢轨施加1-4℃/s冷却强度。

13.根据本发明的一个实施例,还包括:

14.对钢轨采用一次性矫直方式进行矫直,矫直变形量控制范围,采用13-11-9-7至17-15-13-11轻压下量模式。

15.根据本发明的一个实施例,在矫直前,钢轨平直度轨身的垂直和水平方向≤5.0mm/2m。

16.根据本发明的一个实施例,钢坯经过加热后轧制成钢轨,包括:

17.钢坯在最后3道次轧制过程中,轧辊与轨头和轨底采用相同的接触速度,控制钢轨平直度轨身垂直和水平方向≤2.0mm/2m。

18.根据本发明的一个实施例,钢轨热处理终冷温度为450-600℃。

19.根据本发明的一个实施例,还包括:

20.在钢轨热处理后,采用移动固定装置固定钢轨轨身垂直和水平方向≤2.0mm/2m。

21.根据本发明的一个实施例,还包括:

22.对钢轨自然冷却,对钢轨的全断面加速冷却,冷却速率为1-3℃/s,直至钢轨温度≤80℃。

23.根据本发明的一个实施例,钢轨平直度轨身垂直和水平方向≤0.4mm/2m。

24.根据本发明的一个实施例,钢轨的成分包括:0.70-0.90重量%的碳、0.08-0.65重量%的硅、0.69-1.31重量%的锰、0.10-0.25重量%的铬、≤0.020重量%的磷、≤1.9重量%的si+mn+cr、≤0.020重量%的硫、以及98.41-96.85重量%的铁。

25.根据本发明的一个实施例,钢轨的氧含量≤20ppm;钢轨的氮含量≤60ppm。

26.根据本发明,提供一种中等强度钢轨,采用上述方法制备而成。

27.由于采用以上技术方案,本发明与现有技术相比具有如下优点:

28.本发明的中等强度钢轨生产方法,采用铬微合金化碳素钢冶炼浇铸钢坯;钢坯经过加热后轧制成钢轨;利用轧制余热温度介于620-780℃,对轨头踏面宽度介于50-60mm内的钢轨施加1-4℃/s冷却强度。可见,通过热处理工艺,提高的钢轨强度、降低了钢轨残余应力和平直度,保障了线路运行的安全性和平顺性。

29.另外,所生产的钢轨硬度350-370hb,轨头中心残余应力≤-200mpa,轨低中心残余应力值≤200mpa,610mm长钢轨轨腰张开度≤3.0mm/400mm,钢轨平直度轨身垂直和水平方向≤0.4mm/2m。特别适宜年运量介于2000-4000万吨运量的客运铁路线路用钢轨。

附图说明

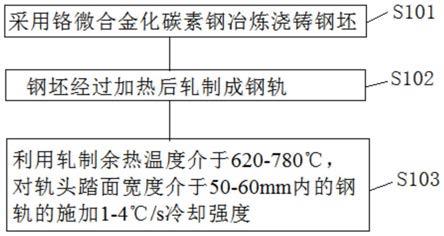

30.图1示出了依据本发明的中等强度钢轨生产方法的一个实施例的流程图;

31.图2示出了依据本发明的中等强度钢轨生产方法的一个实施例的钢轨热处理位置、冷却宽度及冷却强度图;

32.图3示出了依据本发明的中等强度钢轨生产方法的一个实施例的测定钢轨残余应力图;

33.图4示出了依据本发明的中等强度钢轨生产方法的一个实施例的滚动接触疲劳试样取样位置示意图;

34.图5示出了依据本发明的中等强度钢轨生产方法的一个实施例的滚动接触疲劳试样尺寸图。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明

进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

36.为了便于理解本发明,首先对本发明涉及的技术背景进行说明:

37.1973年德国学者macherauch根据残余应力的影响范围将其分为三类:

38.第1类残余应力:宏观残余应力。这类应力存在于材料内部多个晶粒范围内,并在材料的所有截面上平衡。当平衡被打破时,会引起材料形状及宏观尺寸的改变。

39.第2类残余应力:微观残余应力。存在于材料内部单个晶粒或少数几个晶粒范围内,并在其作用范围内保持平衡。当第2类残余应力的平衡被破坏时同样可以引起材料形状及尺寸的变化。

40.第3类残余应力:晶格畸变应力。第3类残余应力仅存在于材料内部几个原子间距的范围内,并在几个原子间距内保持平衡。当第3类残余应力的平衡遭到破坏时,材料形状及尺寸不会发生变化。

41.在多数情况下,宏观残余应力与微观残余应力总是伴随而生的,产生第1类残余应力的加工过程也同时会产生第2类及第3类残余应力。

42.钢轨线路服役过程中的应力状态除与车轮的反复滚动接触作用有关外,还与钢轨制造过程中产生的残余应力有关。在钢轨的生产过程中,要经过轧制、热处理、冷却和矫直过程。其表面和内部的冷却速度的不同会造成温度梯度以及微观显微组织的转变,进而使钢轨内产生热应力与相变应力。由于热应力与相变应力的作用,钢轨内会产生不均匀的塑性变形,进而产生残余应力。另外,钢轨截面是变截面,各部分形状的差异会造成冷却速度的差异,这也会使得钢轨内产生残余应力。除此之外,为了满足平直度的要求,还要对钢轨进行矫直,矫直过程也会使钢轨内产生残余应力。

43.钢轨内存在残余应力。该应力的大小和分布将直接影响钢轨的使用性能。如果在其内部存在过大的残余应力和不利的分布状态,则容易引发和促进钢轨的早期疲劳和突发性脆性断裂,造成火车脱轨和翻车事故。

44.辊式矫直机是目前国内外广泛采用的矫直方法,这种矫直方法使钢轨沿纵向产生均匀的残余应力分布(距轨端0.5m范围内除外),即钢轨不同断面内纵向残余应力分布看作是相同的。辊式矫直机是双向矫直,即在钢轨高度方向和轨腰水平方向矫直。这种方法矫直使钢轨产生的残余应力的过程如下:钢轨在矫直机辊的巨大的弯曲应力、剪切应力和接触应力的作用下,产生非均匀的塑性变形,轨头和轨底横向伸长,纵向变短,而轨腰相对于矫直前变长,因此在轨头和轨底产生纵向拉伸应力,轨腰产生纵向压缩应力。为了减少残余应力的不利影响,在矫直时,必须合适地调整辊的载荷、位移、及矫直工序等。否则,在矫直过程中就可能产生过大的残余应力,在严重情况下,会使钢轨产生裂纹和断裂。

45.残余应力的测量方法分两大类:一是破坏性的机械方法,即从母材中取出测量试件,使其残余应力得到释放,用电测法测量释放出的应变,反求出残余应力。例如切割法等。二是非破坏性的物理方法,即利用材料物理性质测量残余应力。

46.为了保证钢轨安全运行,降低钢轨残余应力,本发明提供一种中等强度钢轨生产方法。如图1所示,依据本发明的中等强度钢轨生产方法包括:

47.s101、采用铬微合金化碳素钢冶炼浇铸钢坯。

48.示例性的,钢坯的制作过程可以包括:转炉冶炼、lf精炼、rh真空处理、保护浇铸、

冷却和加热炉加热。其中,加热炉加热的温度为1230-1280℃。具体地,加热温度可以为1230℃、1250℃或1280℃。加热炉的加热时间可以为150-240min。具体地,加热炉的加热时间可以为150min、190min或240min。

49.在一种具体可实现方式中,采用含有0.008-0.012重量%的硫的入炉铁水,全程保护浇注。在浇注后铸坯进入缓冷坑缓冷,得到钢坯。

50.s102、钢坯经过加热后轧制成钢轨。

51.在一种具体可实现方式中,钢坯在最后3道次轧制过程中,轧辊与轨头和轨底采用相同的接触速度,控制钢轨平直度轨身垂直和水平方向≤2.0mm/2m。

52.在一种具体可实现方式中,钢轨热处理终冷温度为450-600℃。具体地,钢轨热处理终冷温度可以为450℃、470℃、476℃、480℃、495℃、510℃、550℃、580℃、595℃或600℃。

53.s103、利用轧制余热温度介于620-780℃,对轨头踏面宽度介于50-60mm内的钢轨的施加1-4℃/s冷却强度。

54.在一种具体可实现方式中,钢坯轧制成道岔钢轨的过程。例如,采用高压水枪对钢坯进行喷射,喷射压力可以为20-30mpa,喷射角度可以为40-50

°

,然后将钢坯轧制成道岔钢轨。利用轧制余热温度介于620-780℃,具体地,轧制余热温度可以为620℃、650℃、660℃、680℃、700℃、720℃、740℃、760℃或780℃。对轨头踏面宽度介于50mm、55mm或60mm内的钢轨的施加1℃/s、2℃/s、3℃/s或4℃/s冷却强度。

55.在一些实施例中,本发明的中等强度钢轨生产方法还包括:

56.对轨头两侧宽度介于20-30mm内的钢轨的施加2-6℃/s冷却强度。其中,轨头两侧宽度可以为20mm、22mm、25mm、27mm、28mm或30mm。冷却强度可以为2℃/s、3℃/s、4℃/s、5℃/s或6℃/s。具体地,对轨头两侧宽度为20mm的钢轨的施加2℃/s冷却强度,或者,对轨头两侧宽度为21mm的钢轨的施加3℃/s冷却强度,或者,对轨头两侧宽度为25mm的钢轨的施加2℃/s冷却强度,或者,对轨头两侧宽度为28mm的钢轨的施加6℃/s冷却强度,或者,对轨头两侧宽度为20mm的钢轨的施加6℃/s冷却强度,或者,对轨头两侧宽度为30mm的钢轨的施加2℃/s冷却强度,或者,对轨头两侧宽度为30mm的钢轨的施加5℃/s冷却强度。

57.在一些实施例中,本发明的中等强度钢轨生产方法还包括:

58.对轨底宽度介于10-60mm内的钢轨施加1-4℃/s冷却强度。其中,轨底宽度可以为10mm、20mm、30mm、40mm、50mm或60mm。冷却强度可以为1℃/s、2℃/s、3℃/s或4℃/s。具体地,对轨底宽度为10mm的钢轨施加1℃/s冷却强度,或者,对轨底宽度为20mm的钢轨施加2℃/s冷却强度,或者,对轨底宽度为30mm的钢轨施加3℃/s冷却强度,或者,对轨底宽度为40mm的钢轨施加4℃/s冷却强度,或者,对轨底宽度为50mm的钢轨施加1℃/s冷却强度,或者,对轨底宽度为60mm的钢轨施加3℃/s冷却强度。

59.在一些实施例中,本发明的中等强度钢轨生产方法还包括:

60.在钢轨热处理后,采用移动固定装置固定钢轨轨身垂直和水平方向≤2.0mm/2m。

61.在矫直前,钢轨平直度轨身的垂直和水平方向≤5.0mm/2m。优选的,钢轨平直度轨身垂直和水平方向≤0.4mm/2m。

62.在一些实施例中,本发明的中等强度钢轨生产方法还包括:

63.对钢轨采用一次性矫直方式进行矫直,矫直变形量控制范围,采用13-11-9-7至17-15-13-11轻压下量模式。

64.在一些实施例中,本发明的中等强度钢轨生产方法还包括:

65.对钢轨自然冷却,对钢轨的全断面加速冷却,冷却速率为1-3℃/s,直至钢轨温度≤80℃。

66.本发明提供的中等强度钢轨生产方法制备得到的道岔钢轨,该道岔钢轨的成分包括:0.70-0.90重量%的碳、0.08-0.65重量%的硅、0.69-1.31重量%的锰、0.10-0.25重量%的铬、≤0.020重量%的磷、≤1.9重量%的si+mn+cr、≤0.020重量%的硫、以及98.41-96.85重量%的铁。

67.在一种具体可实现方式中,钢轨中碳的含量可以为0.70重量%、0.71重量%、0.75重量%、0.80重量%、0.82重量%、0.86重量%、0.87重量%、0.89重量%或0.90重量%。

68.在一种具体可实现方式中,钢轨中硅的含量可以为0.08重量%、0.10重量%、0.17重量%、0.18重量%、0.20重量%、0.25重量%、0.28重量%、0.30重量%、0.31重量%、0.33重量%、0.35重量%、0.45重量%、0.43重量%、0.55重量%、0.56重量%或0.65重量%。

69.在一种具体可实现方式中,钢轨中锰的含量可以为0.69重量%、0.7重量%、0.8重量%、0.9重量%、1.0重量%、1.1重量%、1.2重量%、或1.3重量%。

70.在一种具体可实现方式中,钢轨中磷的含量可以为0.001重量%、0.002重量%、0.005重量%、0.008重量%、0.010重量%、0.015重量%、0.016重量%、0.018重量%或0.020重量%。

71.在一种具体可实现方式中,钢轨中硫的含量可以为0.001重量%、0.002重量%、0.005重量%、0.012重量%、0.013重量%、0.016重量%、0.018重量%、0.019重量%或0.020重量%。

72.在一种具体可实现方式中,钢轨中铬的含量可以为0.10重量%、0.11重量%、0.13重量%、0.15重量%、0.16重量%、0.18重量%、0.21重量%或0.25重量%。

73.在一种具体可实现方式中,钢轨中si+mn+cr的含量可以为0.1重量%、0.3重量%、0.5重量%、0.7重量%、0.8重量%、0.9重量%、1.0重量%、1.1重量%、1.2重量%、1.3重量%、1.6重量%或1.9重量%。

74.在一种具体可实现方式中,钢轨中铁的含量可以为96.85重量%、96.95重量%、97.15重量%、97.35重量%、97.49重量%、97.65重量%、97.85重量%、98.15重量%、98.21重量%、98.35重量%或98.41重量%。

75.本发明的道岔钢轨的氧含量≤20ppm;道岔钢轨的氮含量≤60ppm。

76.在下文中,将结合实施例来具体描述本发明中中等强度钢轨及其生产方法。

77.本发明实施例和对比例采用不同的化学成分。其中,钢坯的化学成分如表1所示。

78.表1实施例和对比例钢轨化学成分/%

79.[0080][0081]

当实施例和对比例经冶炼浇铸为钢坯,钢坯加热温度为1200-1250℃之间,均热段保温时间介于150-240min之间。钢坯轧制为钢轨后,利用轧制余热采用不同的热处理工艺,如图2所示,具体工艺如表2所示。

[0082]

表2实施例和对比例钢轨热处理工艺情况

[0083]

[0084][0085]

按照tb/t 2344-2012标准,对实施例和对比例钢轨轨头踏面位置进行hbw10/3000布氏硬度检验和轨身平直度检验。同时,按照arema-2019标准,如附图3所示,对钢轨轨腰进行残余应力检验。检验结果如表3所示。

[0086]

表3实施例和对比例钢轨踏面硬度、残余应力和平直度检验

[0087]

[0088]

[0089][0090]

对实施例和对比例试样在mm-200磨损试验机,采用双盘对磨,试验转数为200转/分。以u75v热轧轨试样为对磨样,位于主动轴上,模拟车轮;实施例和对比例钢轨试样为正磨样,位于从动轴上,模拟钢轨。对磨样和正磨样直径均为36mm。在相对滑差为10%的条件下,开展不同载荷、不同转数的磨损试验,如表4。

[0091]

按附图4在钢轨中加工接触疲劳试验,按附图5进行试样加工。在time m8123滚动接触疲劳磨损试验机上,对磨样采用u75v热轧钢轨试样,接触应力为1400mpa,转速为400rpm,滑差为1%,采用干磨方式。疲劳寿命判定依据振动信号3mm/s。

[0092]

表4实施例和对比例钢轨磨损和接触疲劳检验

[0093]

[0094][0095]

综上,本发明的中等强度钢轨生产方法,通过低成本铬微合金化成分冶炼、钢坯加热及轧制,利用轧制余热进行热处理,采用碳-铬-冷速关系,系统掌握钢轨临界冷速为6℃/s。通过热处理冷却位置和宽度,提高钢轨轨头强度,保证线路运行要求。结合客运专线铁路和客货混运铁路运行特点,降低轨头顶面硬度,保证钢轨具备良好的轮轨匹配关系。通过轨头顶面和轨底中心相同的冷却方式,保证钢轨热处理过程中,钢轨冷却弯曲变形的一致性,降低钢轨残余应力,保障钢轨安全运行。

[0096]

以上实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1