一种变厚度钛合金蒙皮一体化成形方法与流程

1.本发明属于钛合金精密成形技术领域,具体涉及一种变厚度钛合金蒙皮一体化成形方法。

背景技术:

2.作为气动型面和承力部件,钛合金蒙皮结构在航空航天领域为必不可少的零件。蒙皮一般需要与骨架进行铆接,由于与骨架装配处蒙皮需要有沉头孔,一般铆接处需要较厚的蒙皮,而其余非装配区域的蒙皮较薄,所以需要进行减薄处理。常规应用化铣进行减薄处理,但化铣属于严重污染行业,厂家越来越紧缺,变厚度蒙皮越来越成为航空航天制造瓶颈。带有变厚度蒙皮如采用整体机加工艺,需要用蒙皮外轮廓大小的锻件进行机加工,一般是从分米厚度加工至毫米厚度,不仅加工效率低,而且材料利用率低,材料利用率经常不到10%,也制约着相关应用。

3.因此变厚度钛合金蒙皮如何实现工艺制造一体化,以满足功能和结构要求成为俟待解决的技术问题。

技术实现要素:

4.鉴于以上分析,本发明旨在提供一种变厚度钛合金蒙皮一体成形方法,能够满足蒙皮零件周边与骨架装配厚度需求以及内部薄壁轻量化要求。

5.本发明的目的主要是通过以下技术方案实现的:

6.本发明提供了一种变厚度钛合金蒙皮一体化成形方法,采用高温扩散连接工艺将外蒙皮1、梯度加强板2和内蒙皮4一体化成形,所述梯度加强板2用于调整蒙皮成形后的厚度,夹于所述外蒙皮1和所述内蒙皮4之间。

7.本发明还提供了一种变厚度钛合金蒙皮一体化成形方法,包括如下步骤:

8.步骤1:根据钛合金蒙皮上需要承受的力计算整个蒙皮承载的力学分布,来确定蒙皮厚度的梯度分布;

9.步骤2:设计和制作外蒙皮1、梯度加强板2、内蒙皮4,以及一体化成形模具,所述一体化成形模具包括凹模5和凸模6;

10.步骤3:对内蒙皮4、外蒙皮1进行预成型加工;

11.步骤4:将外蒙皮1、梯度加强板2、和内蒙皮4进行表面处理后组装;

12.步骤5:利用凸模6和凹模5,蒙皮扩散连接一体化成形。

13.进一步的,所述步骤2中,梯度加强板2的厚度为设计蒙皮厚度减去内蒙皮4和外蒙皮1的厚度。

14.进一步的,所述步骤2中,在所述凸模6和凹模5闭合后形成的内置空腔形状和尺寸与目标蒙皮的外形和尺寸匹配;在所述凸模(6)和凹模(5)上设计有通气孔8,以及和内蒙皮4、外蒙皮1相结合的密封结构。

15.进一步的,所述通气孔8在紧贴蒙皮侧的直径不超过1.5mm。

16.进一步的,所述密封结构为密封槽或压边筋7,或者同时设置密封槽和压边筋7。

17.进一步的,步骤3中,对复杂型面的内蒙皮4或外蒙皮1分别进行超塑预成形,包括以下分步骤:

18.步骤3a:将内蒙皮4或外蒙皮1外表面喷涂高温润滑剂,和凸模6、凹模5一起在热成形设备上加热,升温到600℃

±

50℃时,合模,升温和加压同时进行;

19.步骤3b:当温度达到900℃

±

50℃,压力达到10mpa时,通过与预成形蒙皮不相贴侧的模具的通气孔8,进行氩气气压加载,加载压力为0.5-1.5mpa,同时通过相贴侧的模具的通气孔8进行持续抽真空到5x10-2pa,将模腔内残留气体抽空;

20.步骤3c:保压30min-60min后,空冷到500℃

±

50℃取出零件。

21.进一步的,步骤3中,对复杂型面的内蒙皮4和外蒙皮1一起进行超塑预成形,包括以下分步骤:

22.步骤3a:在内外蒙皮间喷涂高温润滑剂,将外蒙皮1与内蒙皮4进行焊接,在蒙皮边缘进行封焊,并焊接通气管路,封焊完成后进行气密检测,进行抽真空或氦质普检测。

23.步骤3b:将封焊后的蒙皮外表面喷涂高温润滑剂,和凸模6、凹模5一起在热成形设备上加热,升温到600℃

±

50℃时,合模,升温和加压同时进行;

24.步骤3c:当温度达到900℃

±

50℃,加载合模压力时,通过内蒙皮和外蒙皮之间的通气管路,进行气压加载,加载氩气压力为0.5-1.5mpa,同时凹模5、凸模6上的通气孔8进行持续抽真空到5x10-2pa,将模腔内残留气体抽空;

25.步骤3d:保压30-60min后,空冷到500℃

±

50℃取出零件,将内蒙皮4、外蒙皮1切割分开。

26.进一步的,所述步骤4包括以下分步骤:

27.步骤4a:将外蒙皮1、梯度加强板2和内蒙皮4进行酸洗;

28.步骤4b:将梯度加强板2、外蒙皮1、内蒙皮4相互之间扩散连接部位进行机械打磨抛光,保证表面清洁;

29.步骤4c:根据设计图在外蒙皮1或内蒙皮4上进行划线,作为梯度加强板2定位基准,将梯度加强板2用手工氩弧焊,点焊在蒙皮上;

30.步骤4d:将外蒙皮1与内蒙皮4进行焊接,在蒙皮边缘进行封焊,并焊接通气管路,封焊完成后进行气密检测。

31.进一步的,所述步骤5包括以下分步骤:

32.步骤5a:将封焊后的蒙皮外表面喷涂高温润滑剂,将零件装配在凹模5内,安装在热成形设备进行升温,升温速率115℃/小时-125℃/小时,在升温过程中通气管路焊袋进行抽真空,真空度5x10-2pa,防止内部氧化;

33.步骤5b:温度到600℃

±

50℃时,上平台下移凸模6,和凹模5合模,加载吨位60吨,继续升温到925℃

±

50℃,然后通过凸模6上的通气孔8进行氩气气压加载,30min气压升到2.5mpa,保压90min,在气压加载过程中持续对内外层蒙皮内部进行抽真空,真空度达到5x10-2pa;

34.步骤5c:保压完成后,关闭加热,空冷进行降温,温度达到500℃

±

50℃取出零件。

35.步骤5d:将零件吊装放入配置好的碱崩液体中,碱崩温度130℃

±

50℃,碱崩时间为20小时-28小时,表面基本去除氧化皮,再进行酸洗保证蒙皮表面光亮,完成零件表面清

理,切边后完成整个零件成形。

36.与现有技术相比,本发明至少能实现以下技术效果之一:

37.(1)为变厚度钛合金蒙皮一体成形方法,提供了完整的技术方案和工艺流程。

38.(2)所设计的钛合金蒙皮可以根据装配和受力需求实现蒙皮厚度搭配,实现结构功能一体化。

39.(3)本发明利用扩散连接形成体整体组件,相比利用厚板机械加工类的零件材料利用率提高60%,工艺流程更加简单,提高了产品合格率10%和生产效率30%,能够实现大批量生产。

40.(4)本发明采用扩散连接、超塑成形工艺,摒弃了传统的化学铣切工艺,减少了环境污染,协调了人类和环境的关系。

41.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

42.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的附图标记表示相同的部件。

43.图1为成形后的变厚度钛合金蒙皮示意图;

44.图2为梯度加强板和内、外蒙皮预成型后的装配示意图;

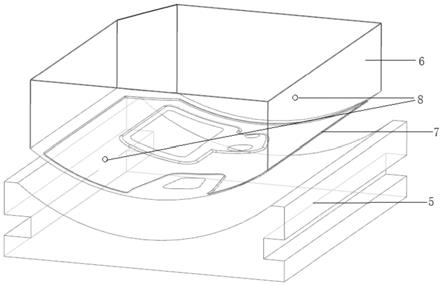

45.图3为扩散连接模具示意图;

46.图4为实施例1蒙皮平面展开示意图;

47.图5为实施例1成形后的实物图;

48.图6为实施例2梯度加强板和内、外蒙皮预成型后的装配示意图;

49.图7为实施例2成形后的实物图。

50.图中1:外蒙皮,2:梯度加强板,3:安装凸台,4:内蒙皮,5:凹模,6:凸模,7:密封压边筋,8:模具通气孔。

具体实施方式

51.以下结合具体实施例对一种异型薄壁空腔型材复合精密成形装置方法作进一步的详细描述,这些实施例只用于比较和解释的目的,本发明不限定于这些实施例中。

52.本发明提供了一种变厚度钛合金蒙皮一体化成形方法,采用高温扩散连接工艺将外蒙皮1、梯度加强板2和内蒙皮4一体化成形,所述梯度加强板2用于调整蒙皮成形后的厚度,夹于所述外蒙皮1所述内蒙皮4之间。

53.具体的,变厚度钛合金蒙皮一体化成形方法,包括如下步骤:

54.步骤1:根据蒙皮上需要承受的力计算整个蒙皮承载的力学分布,来确定蒙皮厚度的梯度分布;

55.步骤2:在步骤1的基础上,设计和制作外蒙皮1、梯度加强板2、内蒙皮4,一体化成形模具,一体化成形模具包括以及凹模5和凸模6;

56.步骤3:对内蒙皮4、外蒙皮1进行预成型加工;

57.步骤4:将外蒙皮1、梯度加强板2、和内蒙皮4进行表面处理后组装;

58.步骤5:利用模具,蒙皮扩散连接一体化成形。

59.需要说明的是,步骤1中,根据运输工具的安全需求、安装工艺、受力情况、运行状态等计算蒙皮承载力学分布,进行优化设计。一般边缘需要装配设计满足铆接需求,内部进行轻量化减薄或根据受力分布设计为梯度厚度,受力大的部位进行增厚,受力小的部位进行减薄。如边缘为了与骨架进行铆接设计为3mm厚,蒙皮中心厚度为1mm。

60.另外,有时还需要在蒙皮上进行一些设备安装,安装设备前,需要在蒙皮上利用手工氩弧焊断续焊接或铆接凸台或支架,再在上面固定设备。为了避免在凸台部位的应力集中,进行局部蒙皮增厚,在局部增厚部位上再焊接或铆接凸台,所以这些蒙皮局部增厚部位和边缘进行一体化的增厚设计,相应设置梯度加强板。

61.需要说明的是,步骤2中,“外蒙皮”特指运输工具舱外的凸面蒙皮,“内蒙皮”特指运输工具舱内的凹面蒙皮。梯度加强板的材料和蒙皮材料相同。梯度加强板厚度为设计的蒙皮厚度减去内、外层蒙皮厚度,如加强部位总厚度为2mm,外蒙皮厚度1mm,内层板厚度0.5mm,则梯度加强板厚度为0.5mm,内外层蒙皮依据零件外形提取,并增加用于封焊的工艺补偿面30-50mm。

62.具体的,扩散连接模具设计为凸模6和凹模5,凸模6和凹模5根据最终成型蒙皮的形状设计,使得凸模6和凹模5闭合后形成的内置空腔形状和尺寸与最终成形蒙皮的外形和尺寸匹配,其中凸模6和内蒙皮4紧贴配合,凹模5和外蒙皮1紧贴配合。凸模6和凹模5不仅在蒙皮一起化成形时使用,而且对复杂型面的内蒙皮4、外蒙皮1进行预成型加工时也要使用。

63.在凸模6和凹模5上设计有通气孔8,以及和内、外蒙皮相结合的密封结构,密封结构如密封槽或压边筋7,或者同时设置密封槽和压边筋7。

64.需要说明的是,模具材料采用ni7n,模具按照缩比0.995计算,密封配置设计在蒙皮余量区域,如密封槽尺寸宽1.5mm、深1.0mm,压边筋尺寸宽1.5mm、高1.0mm,可以实现凸凹模具合模后进行密封。凹模5和凸模6上的通气孔8相应连接有通气管路,便于气压加载和气压排出,帮助蒙皮预成型和一体化成形时贴模。通气孔的数量根据蒙皮面积的大小、蒙皮的形状以及蒙皮的厚度等实际情况而设置,目的是使得蒙皮表面均匀受压。模具上的通气孔如果直径过大,在蒙皮预成型后,通气孔8处的蒙皮表面会留下相应凸起,所以通气孔的直径不超过1.5mm,但是出于对通气孔8与外接管路对接的工艺考虑,通气孔8在远离型面处直径可以大于1.5mm,也就是说,沿从外到内的方向,通气孔8的尺寸逐渐减小,示例性的,通气孔8的直径递减。如通气孔8直径为6mm,延伸至与蒙皮接触的型面处通气孔尺寸缩小为φ1.5mm,从φ6mm缩减到φ1.5mm可采取多种形式,如台阶状缩减、圆锥状缩减等,或者两者兼而有之。

65.需要说明的是,步骤3中,如果内、外蒙皮都是单曲面零件,那么只要对内、外蒙皮进行冷滚弯即可。一般内蒙皮4型面较为复杂,需要进行超塑成形;外蒙皮1预成形视型面复杂程度而定,单曲面零件进行冷滚弯,复杂型面外蒙皮1利用模具进行热成形,或与内蒙皮4一起进行超塑成形。

66.具体的,步骤3对于复杂型面的内蒙皮4或外蒙皮1分别进行超塑预成形,包括以下分步骤:

67.步骤3a:将内蒙皮4或外蒙皮1外表面喷涂高温润滑剂,和凸模6、凹模5一起在热成

形设备上加热,升温到600℃

±

50℃时,合模,升温和加压同时进行;

68.步骤3b:当温度达到900℃

±

50℃,压力达到10mpa时,通过与蒙皮不相贴模具所连接的通气孔8,进行氩气气压加载,加载压力为0.5-1.5mpa,同时通过所贴模具侧的通气孔8进行持续抽真空到5x10-2

pa,将模腔内残留气体抽空;

69.步骤3c:保压30min-60min后,空冷到500℃

±

50℃取出零件。

70.需要说明的是,上述步骤3a中,高温润滑剂一般为氮化硼耐高温喷剂,喷涂在蒙皮的外表面,作用是防止蒙皮外表面与挨着的模具在长时间高温高压作用下有粘连,方便取件。

71.步骤3b中,通过所贴模具侧的通气孔8进行持续抽真空,真空度为5x10-2

pa,是为了防止残留气体影响内蒙皮4贴模,影响零件成形精度。

72.步骤3c中,根据板材厚度确定保压时间,板材厚的保压时间长,如2mm厚的板材需要保压60min。

73.具体的,当内蒙皮4和外蒙皮1一起超塑预成型时,包括如下步骤:

74.步骤3a:在内外蒙皮间喷涂高温润滑剂,将外蒙皮1与内蒙皮4进行焊接,在蒙皮边缘进行封焊,并焊接通气管路,封焊完成后进行气密检测,进行抽真空或氦质普检测,保证整个焊袋气密性。

75.步骤3b:将封焊后的蒙皮外表面喷涂高温润滑剂,和凸模6和凹模5一起在热成形设备上加热,升温到600℃

±

50℃时,合模,升温和加压同时进行;

76.步骤3c:当温度达到900℃

±

50℃,加载合模压力时,通过内外蒙皮之间的通气管路,进行气压加载,加载氩气压力为0.5-1.5mpa,同时凹模5、凸模6上的通气孔8进行持续抽真空到5x10-2

pa,将模腔内残留气体抽空;

77.步骤3d:保压30-60min后,空冷到500℃

±

50℃取出零件,将内蒙皮4、外蒙皮1切割分开。

78.具体的,在步骤4中,包括如下分步骤:

79.步骤4a:将外蒙皮1、梯度加强板2和内蒙皮4进行酸洗;

80.步骤4b:将梯度加强板2、外蒙皮1、内蒙皮4相互之间扩散连接部位进行机械打磨抛光,保证表面清洁;

81.步骤4c:根据设计图在外蒙皮1或内蒙皮4上进行划线,作为梯度加强板2定位基准,将梯度加强板2用手工氩弧焊,点焊在蒙皮上;

82.步骤4d:将外蒙皮1与内蒙皮4进行焊接,在蒙皮边缘进行封焊,并焊接通气管路,封焊完成后进行气密检测。

83.需要说明的是,上述步骤4a中,酸洗液为氢氟酸、硝酸、氟化钠、盐酸等其中的一种或几种的配比。酸洗和机械打磨抛光都是为了祛除表面污染物和氧化层,以保证大面积扩散连接焊合率。步骤4c中,比较内、外蒙皮的平整度,确定梯度加强板的固定所在,一般梯度加强板点焊在相对平整的蒙皮上。步骤4d中,保持整个焊袋气密性是为了实现密封防止零件在成形过程中氧化,保护扩散连接界面,可以采用抽真空或氦质普进行气密性检测。

84.具体的,在步骤5中,包括如下分步骤:

85.步骤5a:将封焊后的蒙皮外表面喷涂高温润滑剂,将零件装配在凹模5内,安装在热成形设备进行升温,升温速率115℃/小时-125℃/小时,在升温过程中通气管路焊袋进行

抽真空,真空度5x10-2

pa,防止内部氧化;

86.步骤5b:温度到600℃

±

50℃时,上平台下移凸模6,和凹模5合模,加载吨位60吨,继续升温到925℃

±

50℃,然后通过凸模6上的通气孔8进行氩气气压加载,30min气压升到2.5mpa,保压90min,在气压加载过程中持续对内外层蒙皮内部进行抽真空,真空度达到5x10-2

pa;

87.步骤5c:保压完成后,关闭加热,空冷进行降温,温度达到500℃

±

50℃取出零件。

88.步骤5d:将零件吊装放入配置好的碱崩液体中,碱崩温度130℃

±

50℃,碱崩时间为20-28小时,表面基本去除氧化皮,再进行酸洗保证蒙皮表面光亮,完成零件表面清理,切边后完成整个零件成形。

89.需要说明的是,步骤5d中,碱液为氢氧化钠(naoh)含量550-800g/l,亚硝酸钠(nano2)含量150-250g/l。

90.零件成形后,如果需要在蒙皮上进行一些设备安装,可以断续焊接或铆接安装凸台或支架,再在其上固定设备。

91.通过上述方法步骤,外蒙皮、梯度加强板和内蒙皮的接触处在高温高压下完成扩散连接,从而完成一体化成形;一体化成形后的蒙皮由于不同厚度梯度加强板的夹心作用,实现了变厚度的设计要求。使用该加工工艺能够实现大批量生产,较现有技术提高了30%生产效率;本发明方法的材料利用率、产品合格率,分别较现有技术提高60%、10%。

92.实施例1

93.设计一飞机运输工具舱蒙皮,为缺一角的矩形弧面板,图4为蒙皮平面展开示意图,图1为成形后的变厚度钛合金蒙皮示意图。

94.步骤1:蒙皮材料为ta15,蒙皮为弧面板,展开后为缺一角的矩形,长470mm

×

宽400mm,边缘为了与骨架进行铆接设计为3mm厚,蒙皮中心厚度为1mm。另外,根据设计要求需要在内蒙皮上安装四台设备,在相应位置焊接或铆接四个凸台。

95.安装凸台a为长方体:170mm(长)

×

80mm(宽)

×

10mm(高);

96.安装凸台b为等腰梯形体:40mm(腰)

×

50mm(长边)

×

35mm(短边)

×

15mm(高);

97.安装凸台c为圆柱体:20mm(直径)

×

20mm(高);

98.安装凸台d为圆柱体:10mm(直径)

×

20mm(高)。

99.步骤2:设计并制作外蒙皮1厚度为0.5mm,内层蒙皮4厚度为0.5mm,边缘梯度加强板2设计为2mm;安装凸台a、c和d下面的梯度加强板为1mm,在安装凸台范围内边缘增大20mm,与内外蒙皮扩散连接后为0.5+1+0.5=2mm厚的结构;蒙皮安装凸台b下面的梯度加强板2mm厚度,凸台范围内边缘增大30mm,与蒙皮边缘为一体,整体扩散连接后0.5+2+0.5=3mm厚的结构。蒙皮余量设计为30mm,压边筋宽1.5mm、高1.0mm。模具材料采用ni7n,按照缩比0.995计算,制作凹模和凸模。凹模和凸模上的通气孔尺寸为φ6mm,延伸至型面处通气孔尺寸为φ1.5mm。

100.步骤3对内蒙皮4和外蒙皮1进行冷滚弯预成形。

101.步骤4:将外蒙皮1、梯度加强板2和内蒙皮4进行表面处理后组装,包括以下分步骤:

102.步骤4a:将外蒙皮1、梯度加强板2和内蒙皮4进行酸洗;

103.步骤4b:将梯度加强板2、外蒙皮1、内蒙皮4相互之间扩散连接部位进行机械打磨

抛光,保证表面清洁;

104.步骤4c:根据设计图在外蒙皮1上进行划线,作为梯度加强板2定位基准,将梯度加强板2用手工氩弧焊,点焊在外蒙皮1上;

105.步骤4d:将外蒙皮1与内蒙皮4进行焊接,在蒙皮边缘进行封焊,并焊接通气管路,封焊完成后用氦质普进行气密检测。

106.图2为梯度加强板和内、外蒙皮预成型后的装配示意图;

107.步骤5:利用模具,蒙皮扩散连接一体化成形,包括以下分步骤:

108.步骤5a:将封焊后的蒙皮外表面喷涂氮化硼高温润滑剂,将零件装配在凹模内,安装在热成形设备进行升温,升温速率120℃/小时,在升温过程中通气管路焊袋进行抽真空,真空度5x10-2

pa,防止内部氧化;

109.步骤5b:温度到600℃时,上平台下移凸模6,和凹模5合模,加载吨位60吨,继续升温到925℃,然后通过凸模6上的通气孔8进行氩气气压加载,30min气压升到2.5mpa,保压90min,在气压加载过程中持续对内外层蒙皮内部进行抽真空,真空度达到5x10-2

pa;

110.步骤5c:保压完成后,关闭加热,空冷进行降温,温度达到500℃取出零件。

111.步骤5d:将零件吊装放入配置好的碱崩液体中,碱崩温度130℃,碱崩时间为24小时,表面基本去除氧化皮,再进行酸洗保证蒙皮表面光亮,完成零件表面清理,切边后完成整个零件成形。

112.图3为扩散连接模具示意图。

113.零件成形后,按照设计要求在蒙皮上焊接、铆接了凸台,用于固定相关设备,见图5。

114.实施例2

115.图7为一航空器外壳某部位蒙皮的成品图,下面为具体的制作实施过程。

116.步骤1:蒙皮材料为ta15,蒙皮为矩形弧面板,长380

×

320mm,边缘为了与骨架进行铆接设计为3mm厚,蒙皮中心厚度为2mm。按照设计要求蒙皮上有一门状外凸槽,尺寸为:(70mm+200mm+50mm)(长)

×

40mm(宽)

×

30mm(深)。另外,需要在内蒙皮上安装2台设备,在相应位置焊接或铆接2个凸台。

117.安装凸台a为圆柱体:60mm(直径)

×

40mm(高);

118.安装凸台b为一长方体短边侧+两外切半圆柱体:40mm(长)

×

20mm(宽)

×

20mm(高)。

119.步骤2:设计并制作外蒙皮1厚度为1.0mm,内层蒙皮4厚度为1.0mm,边缘梯度加强板2设计为1mm;安装凸台a、b下面的梯度加强板为2mm,在安装凸台范围内边缘增大25mm,与内外蒙皮扩散连接后为1+1+2=4mm厚的结构。蒙皮余量设计为40mm,密封槽宽1.5mm、深1.0mm。模具材料采用ni7n,按照缩比0.995计算,制作凹模5和凸模6。凹模和凸模上的通气孔尺寸为φ6mm,延伸至型面处通气孔尺寸为φ1mm。

120.步骤3:将内蒙皮4和外蒙皮1一起超塑预成型,包括如下分步骤:

121.步骤3a:在内外蒙皮间喷涂氮化硼高温润滑剂,将外蒙皮1与内蒙皮4进行焊接,在蒙皮边缘进行封焊,并焊接通气管路,封焊完成后进行气密检测,进行抽真空或氦质普检测,保证整个焊袋气密性。

122.步骤3b:将封焊后的蒙皮外表面喷涂高温润滑剂,和凸模6和凹模5一起在热成形

设备上加热,升温到600℃时,合模,升温和加压同时进行;

123.步骤3c:当温度达到900℃,加载合模压力60吨时,通过内外蒙皮之间的通气管路,进行气压加载,加载氩气压力为1.0mpa,同时凹模5、凸模6上的通气孔8进行持续抽真空到5x10-2

pa,将模腔内残留气体抽空;

124.步骤3d:保压60min后,空冷到500℃取出零件,将内蒙皮4、外蒙皮1切割分开。

125.步骤4:将外蒙皮1、梯度加强板2、和内蒙皮4进行表面处理后组装,包括以下分步骤:

126.步骤4a:将外蒙皮1、梯度加强板2和内蒙皮4进行酸洗;

127.步骤4b:将梯度加强板2、外蒙皮1、内蒙皮4相互之间扩散连接部位进行机械打磨抛光,保证表面清洁;

128.步骤4c:根据设计图在外蒙皮1上进行划线,作为梯度加强板2定位基准,将梯度加强板2用手工氩弧焊,点焊在外蒙皮1上;

129.步骤4d:将外蒙皮1与内蒙皮4进行焊接,在蒙皮边缘进行封焊,并焊接通气管路,封焊完成后用氦质普进行气密检测。

130.图6为实施例2梯度加强板和内、外蒙皮预成型后的装配示意图。

131.步骤5:利用模具,蒙皮扩散连接一体化成形,包括以下分步骤:

132.步骤5a:将封焊后的蒙皮外表面喷涂氮化硼高温润滑剂,将零件装配在凹模内,安装在热成形设备进行升温,升温速率120℃/小时,在升温过程中通气管路焊袋进行抽真空,真空度5x10-2

pa,防止内部氧化;

133.步骤5b:温度到600℃时,上平台下移凸模6,和凹模5合模,加载吨位60吨,继续升温到925℃,然后通过凸模6上的通气孔8进行氩气气压加载,30min气压升到2.5mpa,保压90min,在气压加载过程中持续对内外层蒙皮内部进行抽真空,真空度达到5x10-2

pa;

134.步骤5c:保压完成后,关闭加热,空冷进行降温,温度达到500℃取出零件。

135.步骤5d:将零件吊装放入配置好的碱崩液体中,碱崩温度130℃,碱崩时间为24小时,表面基本去除氧化皮,再进行酸洗保证蒙皮表面光亮,完成零件表面清理,切边后完成整个零件成形。

136.零件成形后,按照设计要求在蒙皮上焊接、铆接了凸台,用于固定相关设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1