六机架冷连轧采用五道次模式轧制钢的压下规程优化方法与流程

1.本发明属于高强钢冷轧的技术领域,具体涉及一种六机架冷连轧采用五道次 模式轧制钢的压下规程优化方法。

背景技术:

2.目前作为国内轧制极薄高强度带钢主力之一的五机架冷连轧机组,在其轧 制过程中不可避免的出现轧制力超限等问题,而另一主力,单机架轧机也存在 着生产效率过低,轧制不稳定等缺陷。为了轧制出更薄、强度更高的板材,行 业内新建了六机架冷连轧机组来用于轧制超高强钢,其中五个机架为常规轧机, 另外新增一个小辊径轧机,而在实际生产中,为避免六机架冷连轧机组出现轧 制能力过剩等问题,该机组同时还负责其他钢种的轧制,如高强钢等,基于能 耗节约与稳定轧制的综合考虑,针对高强钢的轧制,六机架冷连轧机组采用五 道次模式进行轧制。为此,充分结合六机架冷连轧机组的设备与工艺特点,如 何根据该轧制模式给出最优的压下规程,在节约成本的同时,做到保证产品质 量和轧制稳定,就成为该新建的六机架冷连轧机组急需攻关的技术难题。

技术实现要素:

3.为解决上述技术问题中的至少之一,本发明提出一种六机架冷连轧采用五道 次模式轧制钢的压下规程优化方法。

4.本发明的目的通过以下技术方案实现:

5.本发明提供了一种六机架冷连轧采用五道次模式轧制钢的压下规程优化方 法,包括如下步骤:

6.s1、收集六机架冷连轧机组的基本设备参数和待轧高强钢相关参数;

7.s2、根据六机架冷连轧机组的基本设备参数和待轧高强钢相关参数定义轧制 规程优化过程参数;

8.s3、定义基于六机架冷连轧机组采用五道次模式轧制高强钢的出口板形及轧 制稳定的压下分配优化目标函数后计算优化目标函数;

9.s4、输出优化目标函数最小值对应的基于六机架冷连轧机组采用五道次模式 轧制高强钢的出口板形及轧制稳定的压下分配结果。

10.作为进一步的改进,所述步骤s1中,六机架冷连轧机组的基本设备参数包 括六机架冷连轧机组五道次模式下入口张力、最大轧制压力允许值、各机架的 工作辊辊径、各机架最大压下量、各机架最小压下量、各机架的前张力、各机 架轧制平均压下率、各机架摩擦系数、各机架出口速度、各机架与相邻机架的 间距和各机架系统固有频率。

11.作为进一步的改进,所述步骤s1中,待轧高强钢相关参数包括带钢来料厚 度、带钢出口厚度、带钢宽度、带钢强度、带钢屈服极限、带钢的杨氏模量、 带钢泊松比、高强钢打滑因子临界值、高强钢振动系数临界值、带钢入口板形 和各机架出口板形最大允许值。

12.作为进一步的改进,所述步骤s1中,轧制规程优化过程参数包括各机架轧 制压

力、各机架实际出口板形、各机架目标出口板形、各机架出口厚度和基于 六机架冷连轧机组五道次模式下出口板形及轧制稳定的压下分配结果。

13.作为进一步的改进,所述定义优化目标函数后计算优化目标函数包括如下步 骤:

14.s31、设定寻优过程初始目标函数以及寻优过程的步长、步长倍数和步长最 大值;

15.s32、设定寻优过程的六机架冷连轧机组的起始机架数及步长倍数的起始值;

16.s33、根据机架最小压下量、寻优过程的步长和步长倍数获得机架出口厚度;

17.s34、计算机架的轧制压力、实际出口板形、目标出口板形、高强钢打滑因 子和高强钢振动系数;

18.s35、当机架的轧制压力小于或等于最大轧制压力允许值、机架实际出口板 形小于或等于机架出口板形最大允许值、高强钢打滑因子小于或等于高强钢打 滑因子临界值以及机架振动系数小于或等于高强钢振动系数临界值时,根据带 钢来料厚度、带钢出口厚度和机架出口厚度获得机架出口厚度,否则,跳至步 骤s33;

19.s36、当机架最小压下量小于或等于机架出口厚度且机架出口厚度小于或等 于机架最大压下量时,计算当前机架出口厚度对应的机架轧制压力、实际出口板形、目标出口板形、高强钢打滑因子和高强钢振动系数;

20.s37、当机架轧制压力小于或等于最大轧制压力允许值、实际出口板形小于 或等于机架出口板形最大允许值、机架高强钢打滑因子小于或等于高强钢打滑 因子临界值以及机架振动系数小于或等于高强钢振动系数界值时,计算优化目 标函数。

21.作为进一步的改进,所述计算优化目标函数通过如下公式:

[0022][0023]

其中,g

γ

(x

γ

)为优化目标函数,x

γ

为优化目标函数的参数,β1为六机架冷 连轧机组五道次模式下常规轧机压下分配精调影响系数,α1为六机架冷连轧机 组五道次模式下打滑因子压下控制影响系数,为高强钢打滑因子临界值,i 六机架的各机架号,ψ

ui

为第i机架高强钢打滑因子,λi为第i机架目标出口板形, shapei为第i机架实际出口板形,α2为六机架冷连轧机组五道次模式下出口板形 压下控制影响系数,α3为六机架冷连轧机组五道次模式下振动因子压下控制影 响系数,为高强钢振动系数界值,δ

ui

为第i机架振动系数,β2为六机架冷连 轧机组五道次模式下小辊径轧机压下分配精调影响系数。

[0024]

作为进一步的改进,所述s36步骤中,计算机架的轧制压力,公式是:

[0025]

pi=f

p

(h0,δhi,σc,b,d

wi

)

[0026]

其中:pi是第i机架轧制压力,f

p

是获得机架的轧制压力的函数,δhi是第i机 架的压下量,h0是带钢来料厚度,σc是带钢屈服极限,b是带钢宽度,d

wi

是第i机 架的工作辊辊径。

[0027]

作为进一步的改进,所述s36步骤中,计算实际出口板形,公式是:

[0028]

shapei=fs(h0,δhi,σc,b,d

wi

,ti)

[0029]

其中,shapei是第i机架实际出口板形,fs是获得实际出口板形的函数,ti是第i机架的前张力。

[0030]

计算目标出口板形,公式是:

[0031]

λi=f

λ

(h0,δhi,r

mi

,b,d

wi

,ti)

[0032]

其中,λi是第i机架目标出口板形,f

λ

是获得目标出口板形的函数,r

mi

是各 机架轧制平均压下率。

[0033]

作为进一步的改进,所述s36步骤中,计算高强钢打滑因子,公式是:

[0034][0035]

其中,ψ

ui

是高强钢打滑因子,λ

gi

是第i机架工况对打滑的影响系数。

[0036]

作为进一步的改进,所述s36步骤中,计算高强钢振动系数,公式是:

[0037][0038]

其中,δ

ui

是高强钢振动系数,τi是第i机架工况对振动的影响系数,σc是 带钢屈服极限,li是第i机架与相邻机架的间距,ωi是第i机架系统固有频率, r

wi

是第i机架的工作辊半径。

[0039]

本发明提供的一种六机架冷连轧采用五道次模式轧制钢的压下规程优化方 法,包括步骤:s1、收集六机架冷连轧机组的基本设备参数和待轧高强钢相关 参数;s2、根据六机架冷连轧机组的基本设备参数和待轧高强钢相关参数定义 轧制规程优化过程参数;s3、定义基于六机架冷连轧机组采用五道次模式轧制 高强钢的出口板形及轧制稳定的压下分配优化目标函数后计算优化目标函数; s4、输出优化目标函数最小值对应的基于六机架冷连轧机组采用五道次模式轧 制高强钢的出口板形及轧制稳定的压下分配结果。通过本发明的技术应用,六 机架冷连轧机组在减少了一道次的轧制模式下,通过对其他五个机架的压下量 进行合理分配,从而充分发挥小辊径轧机的优势,在保证轧制稳定性与成品质 量的前提下达到降低能耗、提高生产效率的目的。

附图说明

[0040]

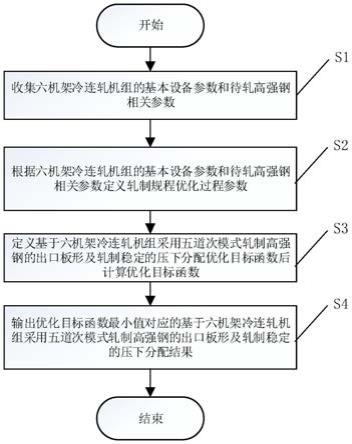

利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任 何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以 根据以下附图获得其它的附图。

[0041]

图1为本发明的流程示意图。

具体实施方式

[0042]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和 具体实施例对本发明作进一步详细的描述,需要说明的是,在不冲突的情况下, 本技术的实施例及实施例中的特征可以相互组合。

[0043]

结合图1所示,本发明实施例提供一种六机架冷连轧采用五道次模式轧制钢 的压下规程优化方法,包括如下步骤:

[0044]

s1、收集六机架冷连轧机组的基本设备参数和待轧高强钢相关参数,其中六 机架冷连轧机组的基本设备参数包括六机架冷连轧机组五道次模式下入口张 力、最大轧制压

力允许值、各机架的工作辊辊径、各机架最大压下量、各机架 最小压下量、各机架的前张力、各机架轧制平均压下率、各机架摩擦系数、各 机架出口速度、各机架与相邻机架的间距和各机架系统固有频率。待轧高强钢 相关参数包括带钢来料厚度、带钢出口厚度、带钢宽度、带钢强度、带钢屈服 极限、带钢的杨氏模量、带钢泊松比、高强钢打滑因子临界值、高强钢振动系 数临界值、带钢入口板形和各机架出口板形最大允许值。

[0045]

s2、根据六机架冷连轧机组的基本设备参数和待轧高强钢相关参数定义轧制 规程优化过程参数,包括各机架轧制压力、各机架实际出口板形、各机架目标 出口板形、各机架出口厚度和基于六机架冷连轧机组五道次模式下出口板形及 轧制稳定的压下分配结果为x

γ

={δh

1γ

,δh

2γ

,δh

3γ

,δh

4γ

,δh

5γ

};

[0046]

s3、定义基于六机架冷连轧机组采用五道次模式轧制高强钢的出口板形及轧 制稳定的压下分配优化目标函数为g

γ

(x

γ

),后计算优化目标函数,包括如下步 骤:

[0047]

s31、设定寻优过程初始目标函数g

γ

(x

γ

)0以及寻优过程的步长步长 倍数ki和步长最大值k

max

。

[0048]

s32、设定寻优过程的六机架冷连轧机组的起始机架数即i=1,以及步长 倍数的起始值即ki=0。

[0049]

s33、根据机架最小压下量、寻优过程的步长和步长倍数获得机架出口厚 度,公式是:

[0050][0051]

其中,i是代表机架号,δhi是第i机架的压下量,δh

imin

是第i机架最小压 下量,是寻优过程的步长,ki是步长倍数。

[0052]

s34、计算机架的轧制压力,公式是:

[0053]

pi=f

p

(h0,δhi,σc,b,d

wi

)

[0054]

其中:pi是第i机架轧制压力,f

p

是获得机架的轧制压力的函数,h0是带钢 来料厚度,σc是带钢屈服极限,b是带钢宽度,d

wi

是第i机架的工作辊辊径。

[0055]

计算实际出口板形,公式是:

[0056]

shapei=fs(h0,δhi,σc,b,d

wi

,ti)

[0057]

其中,shapei是第i机架实际出口板形,fs是获得实际出口板形的函数, ti是第i机架的前张力。

[0058]

计算目标出口板形,公式是:

[0059]

λi=f

λ

(h0,δhi,r

mi

,b,d

wi

,ti)

[0060]

其中,λi是第i机架目标出口板形,f

λ

是获得目标出口板形的函数,r

mi

是各机架轧制平均压下率。

[0061]

计算高强钢打滑因子,公式是:

[0062][0063]

其中,ψ

ui

是高强钢打滑因子,λ

gi

是第i机架工况对打滑的影响系数。

[0064]

计算高强钢振动系数,公式是:

[0065][0066]

其中,δ

ui

是高强钢振动系数,τi是第i机架工况对振动的影响系数,σc是 带钢屈服极限,li是第i机架与相邻机架的间距,ωi是第i机架系统固有频率, r

wi

是第i机架的工作辊半径,即r

wi

=d

wi

/2。

[0067]

s35、当机架的轧制压力小于或等于最大轧制压力允许值、机架实际出口 板形小于或等于机架出口板形最大允许值、高强钢打滑因子小于或等于高强 钢打滑因子临界值以及机架振动系数小于或等于高强钢振动系数临界值时 (即pi≤p

imax

,shapei≤shape

imax

,成立时),判断i《4成立,则 i=i+1,跳转至步骤s33;不成立时,根据带钢来料厚度、带钢出口厚度和 前4机架压下量获得第5机架的压下量,公式是:

[0068][0069]

其中,δh5是第5机架压下量,h5板形出口厚度,否则,跳转至步骤s33。

[0070]

s36、当机架最小压下量小于或等于机架出口厚度且机架出口厚度小于或 等于机架最大压下量时(即δh

imin

≤δh5≤δh

imax

成立时),计算当前机架出口厚 度对应的机架轧制压力、实际出口板形、目标出口板形、高强钢打滑因子和 高强钢振动系数;若不成立时,则ki=ki+1,跳转至步骤s33。

[0071]

s37、当机架轧制压力小于或等于最大轧制压力允许值、实际出口板形小 于或等于机架出口板形最大允许值、机架高强钢打滑因子小于或等于高强钢 打滑因子临界值以及机架振动系数小于或等于高强钢振动系数界值时(即 pi≤p

imax

,shapei≤shape

imax

,成立时),计算优化目标函数公式如 下:

[0072][0073]

其中,g

γ

(x

γ

)为优化目标函数,x

γ

为优化目标函数的参数,β1为六机 架冷连轧机组五道次模式下常规轧机压下分配精调影响系数,α1为六机架冷 连轧机组五道次模式下打滑因子压下控制影响系数,为高强钢打滑因子 临界值,α2为六机架冷连轧机组五道次模式下出口板形压下控制影响系数, α3为六机架冷连轧机组五道次模式下振动因子压下控制影响系数,为高 强钢振动系数界值,β2为六机架冷连轧机组五道次模式下小辊径轧机压下分 配精调影响系数。

[0074]

s4、输出优化目标函数最小值对应的基于六机架冷连轧机组采用五道次模式 轧制高强钢的出口板形及轧制稳定的压下分配结果,具体如下:

[0075]

s41、当优化目标函数小于寻优过程初始目标函数时(即g

γ

(x

γ

)<g

γ

(x

γ

)0成 立时),则将优化目标函数赋值给寻优过程初始目标函数g

γ

(x

γ

)0=g

γ

(x

γ

)且 i=4。

[0076]

s42、当步长倍数小于步长最大值时(即ki<k

max

成立时)则ki=ki+1, 跳转至步骤s33;若不成立,令则ki=0。

[0077]

s43、当寻优过程的当前机架数i>1成立时,则i=i-1,跳转至步骤s42;若 不成立,输出优化目标函数最小值对应的基于六机架冷连轧机组采用五道次 模式轧制高强钢的出口板形及轧制稳定的压下分配结果即 x

γ

={δh1,δh2,δh3,δh4,δh5}。

[0078]

如下是六机架冷连轧机组采用五道次模式下轧制高强钢的压下规程优化 方法的实施例:

[0079]

s1、六机架冷连轧机组五道次模式下(即原第3机架不参与轧制,剩余 各机架依次排序,i为机架号,i=1,2,3,4,5),收集基本设备参数包括:六 机架冷连轧机组五道次模式下各个机架的工作辊辊径 d

wi

={455,455,360,455,455},故工作辊半径为 r

wi

=d

wi

/2={227.5,227.5,180,227.5,227.5}mm,第i机架最大压下量 δh

imax

={1.2,0.9,0.6,0.12,0.04}mm,第i机架最小压下量 δh

imin

={0.4,0.3,0.2,0.05,0.02}mm,入口张力t0=245kn,第i机架的前张力 ti={376,401,293,271,58}kn,最大轧制压力允许值 p

imax

={27000,27000,27000,27000,27000}kn,第i机架轧制平均压下率 r

mi

={21%,15%,20%,5%,3%},第i机架摩擦系数 μi={0.132,0.135,0.131,0.123,0.118

}

,第i机架出口速度 v

ri

={89,155,210,290,324}m/min,第i机架与相邻机架的间距 li={5500,8250,8250,5500,5500}mm,第i机架系统固有频率 ωi={84,92,81,110,124}hz。

[0080]

然后收集待轧高强钢相关参数,包括:带钢来料厚度h0=2.533mm,带钢 出口厚度h5=0.850mm,带钢宽度b=1080mm,带钢屈服极限σc=600mpa, 带钢的杨氏模量e=210mpa,带钢泊松比v=0.3,高强钢打滑因子临界值 高强钢振动系数界值带钢入口板形λ0=32i,第i 机架出口板形最大允许值shape

imax

={27,25,21,17,12}i。

[0081]

s2、对轧制规程优化过程参数进行定义,包括:设定各机架轧制力为pi, 各个机架实际出口板形为shapei,各个机架目标出口板形值λi,各个机架 出口厚度hi,基于各机架出口板形及轧制稳定的压下分配结果为 x

γ

={δh

1γ

,δh

2γ

,δh

3γ

,δh

4γ

,δh

5γ

}。

[0082]

s3、定义基于六机架冷连轧机组采用五道次模式轧制高强钢的出口板形 及轧制稳定的压下分配优化目标函数为g

γ

(x

γ

)后计算优化目标函数,具 体如下:

[0083]

s31、设定初始g

γ

(x

γ

)0=100,设定步长 步长倍数ki及最大值 k

max

=100。

[0084]

s32、令i=1;令ki=0。

[0085]

s33、获得机架出口厚度δh1=0.4mm。

[0086]

s34、计算机架的轧制压力p1=1980kn,实际出口板形shape1=26.4i, 目标出口板形λ1=25i,高强钢打滑因子ψ

u1

=0.25,振动系数δ

u1

=0.48。 式中,h1=2.133mm,λ

gi

=0.8,r

wi

=227.5mm,h5=0.850mm;

[0087]

s35、当p1≤27000kn,shape1≤27,ψ

u1

≤0.4,δ

u1

≤0.82成立时,判断 i<4?,成立,则i=i+1,跳转至步骤s33,循环;不成立时,计算 δh5=0.672mm。

[0088]

s36、判断δh5是在允许范围内,即δh

imin

≤δh5≤δh

imax

不成立时,令 ki=ki+1,跳转至步骤s33,循环直至满足条件;成立则计算δh5对应的 p5=4500kn,shape5=11.1i,λ5=9.3i,ψ

u5

=0.35,δ

u5

=0.65。

[0089]

s37、,判断p5≤27000kn,shape5≤12i,ψ

u5

≤0.4,δ

u5

≤0.82成立,则计 算优化目标

函数g

γ

(x

γ

)=10.4,式中,α1=0.4;α2=0.1;α3=0.5;β1=0.2; β2=0.6。

[0090]

s4、输出优化目标函数最小值对应的基于六机架冷连轧机组采用五道次 模式轧制高强钢的出口板形及轧制稳定的压下分配结果,具体如下:

[0091]

s41、当不等式g

γ

(x

γ

)<g

γ

(x

γ

)0成立时,令g

γ

(x

γ

)0=10.4,令i=4。

[0092]

s42、当不等式k4<k

max

成立时,则k4=k4+1,跳转至步骤s33,循 环;若不成立,若不成立,令则ki=0。

[0093]

s43、当i>1,成立,则i=i-1,跳转至步骤s42,循环,直至当i>1 不成立时,循环结束,若不成立,输出优化目标函数最小值对应的基于 六机架冷连轧机组采用五道次模式轧制高强钢的出口板形及轧制稳定的 压下分配结果x

γ

={0.616,0.534,0.436,0.071,0.026}mm。

[0094]

本发明各机架的出口板形进行压下分配,在不发生打滑和振动的前提下充分 发挥小辊径轧机的压下能力,其他机架以轧制稳定性最佳为目标优化压下量。 即在保证轧制稳定的情况下,通过精调模型对其他机架的压下量进行削减,从 而充分发挥小辊径轧机的优势,从而达到保证整个机组的轧制稳定性与提高成 品质量的目的。

[0095]

本发明在六机架冷连轧机组采用五道次模式轧制高强钢时,将最易发生打滑 和振动的小辊径机架的打滑因子和振动系数控制在临界值以下,同时对其他常 规轧机的打滑、振动趋势进行了调整,保证了轧制的稳定性,大大提高了整个 机组的经济效益。

[0096]

上面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还 可以采用其他不同于在此描述的其他方式来实施,因此,不能理解为对本发明 保护范围的限制。

[0097]

总之,本发明虽然列举了上述优选实施方式,但是应该说明,虽然本领域的 技术人员可以进行各种变化和改型,除非这样的变化和改型偏离了本发明范围, 否则都应该包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1