一种不锈钢无缝钢管的生产工艺及装置的制作方法

1.本发明涉及不锈钢无缝钢管加工技术领域,特别涉及一种不锈钢无缝钢管的生产工艺及装置。

背景技术:

2.不锈钢无缝钢管是国民经济中非常重要的基础性工业材料,广泛应用于城市景观装饰,城市供水、电站、化工、航空、船舶及其海洋工程、核电等领域,要求具有良好的耐蚀性,表面光洁度和精密的外观质量(无缺陷、壁厚外径精度高)。

3.现有技术中生产不锈钢无缝钢管采用的工艺为管坯加热-穿孔-水池冷却收集。管坯加热炉采用环形加热炉或步进式加热炉,穿孔采用二辊斜轧穿孔机,生产后的毛管直接落入水池浸泡。

4.然而现有技术中的上述不锈钢无缝钢管生产工艺中存在诸多问题:

5.1)采用环形加热炉或步进式加热炉对管坯进行一次加热,加热温度至1100℃~1250℃,容易出现过烧;且同时由于管坯在加热炉均热高温段需要均热保温较长时间,会导致管坯渗碳加剧,表面质量氧化严重,在二辊斜轧不均匀变形下会恶化表面质量,出现点状缺陷、内外表面滑道、甚至分层裂纹等缺陷。另外,通常对于常规产量(10~12t/h)的此种炉子,对于规格60~150mm的加热炉有效长度均在30~35m左右,而加热炉的宽度一般在1.5~4m左右,这就使得采用一次加热的加热炉占地较大。

6.2)管坯经热穿孔后形成的毛管直接落入水池浸泡,尽管毛管可被迅速冷却降温至材质要求的结晶温度以下,但由于穿孔后的毛管较细,且较长,由于温度急剧冷却会导致毛管通长因冷却不均发生较大幅度的弯曲,毛管直度较差。采用此种形式的冷却方式通常在后续的工序中必须增加矫直机设备予以矫直以获得良好的直线度,而这样的矫直步骤会使毛管的内部组织残留冷矫直变形加工应力,需要在下一步工序(冷轧或冷拔)予以消除,这就增加了工艺生产的复杂性和成本。

7.由此,现有技术中的不锈钢无缝钢管生产工艺所采用的一次加热方式和水池冷却方式均降低了不锈钢无缝钢管管坯热穿孔后毛管的金属收得率,且缺少钢管直度的控制手段,不利于毛管后续的进一步加工,增加了成本。

技术实现要素:

8.为了提高管坯热穿孔后毛管的金属收得率,以提高不锈钢无缝钢管的生产质量,降低生产成本,本发明提出了一种不锈钢无缝钢管的生产工艺及装置。

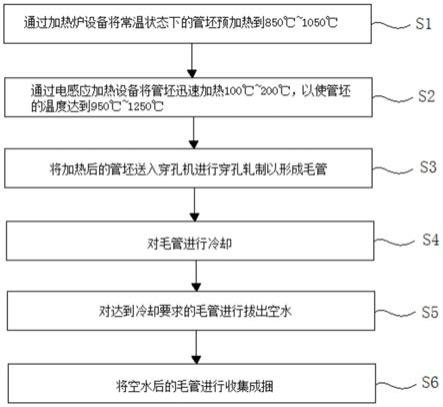

9.根据本发明的不锈钢无缝钢管的生产工艺,包括以下步骤:步骤一:通过加热炉设备将常温状态下的管坯预加热到850℃~1050℃;步骤二:通过电感应加热设备将管坯继续加热100℃~200℃,以使管坯的温度达到950℃~1250℃;步骤三:将加热后的管坯送入穿孔机进行穿孔轧制以形成毛管;步骤四:对毛管进行冷却。

10.进一步地,在步骤一中,管坯为经剥皮或者修磨、定尺锯切以及冷定心的质量满足

不锈钢无缝钢管圆管坯冶金行业标准的圆管坯。

11.进一步地,在步骤一中,加热炉设备为步进梁式斜底式加热炉。

12.进一步地,在步骤二中,电感应加热设备为中频感应加热设备。

13.进一步地,在步骤三中,穿孔机为二辊斜轧穿孔机。

14.进一步地,在步骤四中,对毛管进行冷却包括:使毛管完全浸入冷却池中,并使毛管自身旋转矫直的同时对毛管的内径进行压力喷水。

15.进一步地,在步骤四后,还包括步骤五:对达到冷却要求的毛管进行拔出空水。

16.进一步地,在步骤五后,还包括步骤六:将空水后的毛管进行收集成捆。

17.根据本发明的不锈钢无缝钢管的生产装置,包括依次设置的加热炉设备、电感应加热设备、穿孔机以及冷却设备,其中,加热设备用于将常温状态下的管坯预加热到850℃~1050℃,电感应加热设备用于将管坯继续迅速加热100℃~200℃,使管坯的温度达到950℃~1250℃。

18.进一步地,冷却设备包括冷却池和位于冷却池内的旋转托辊,旋转托辊用于承载毛管并使毛管在冷却池内的冷却液中轴向旋转矫直,以及位于毛管的开口处的喷嘴,喷嘴用于沿毛管的轴线方向向毛管的内部喷水。

19.本发明的不锈钢无缝钢管的生产工艺和装置所制造的毛管表面质量和组织良好,减少了因坯料加热质量导致的金属损失,提高了金属收得率,同时具有较高的直线度,可为后续冷加工工序(冷轧或冷拔)提供优质管料。

附图说明

20.图1为根据本发明实施例的不锈钢无缝钢管的生产工艺的流程图;

21.图2为根据本发明实施例的不锈钢无缝钢管的生产装置的结构示意图。

具体实施方式

22.为了更好的了解本发明的目的、结构及功能,下面结合附图,对本发明做进一步详细的描述。

23.图1示出了根据本发明实施例的不锈钢无缝钢管的生产工艺的流程图。图中的箭头表示工艺流程方向(物料运输方向)。结合图2所示,根据本发明的不锈钢无缝钢管的生产工艺包括以下步骤:步骤一s1:通过加热炉设备2将常温状态下的管坯预加热到850℃~1050℃;步骤二s2:通过电感应加热设备3将管坯迅速加热100℃~200℃,以使管坯的温度达到950℃~1250℃;步骤三s3:将加热后的管坯送入穿孔机4进行穿孔轧制以形成毛管;步骤四s4:对毛管进行冷却。

24.如图1所示,不锈钢无缝钢管生产时,常温状态下的管坯通过上料台架1送到加热炉设备2的入炉辊道上,送往加热炉设备2进行一次预加热;经预加热后的管坯由加热炉设备2的内辊道送到出炉辊道上,可在加热炉设备2的出炉辊道上设置至少一个电感应加热设备3对管坯进行二次加热,迅速升温100℃~200℃,达到轧制要求的温度后管坯被穿孔机4的前横移小车移送到穿孔机4进行穿孔轧制,实心管坯被轧制成中空的长尺毛管。经穿孔轧制后的毛管由移送机构送入冷却设备5进行冷却。

25.本发明的不锈钢无缝钢管的生产工艺中,通过对管坯实施了两次加热,在一定程

度上减少了现有技术中采用一次加热的方式导致管坯出现过热、过烧或者氧化严重的问题,可为穿孔工序提供优质的加热管坯,进一步减少毛管质量缺陷,提高金属收得率,降低生产成本;同时,由于管坯在加热炉设备2中的加热时间相对来说变短,这就缩短了加热炉设备2的加热炉炉体在高温段的设备长度,从而减小了加热炉设备2的占地面积,从工厂设计上有利于更优化设备在车间的布局,节省用地空间。此外,该生产工艺采用电感应加热设备3可实现对管坯的快速升温,其加热管坯质量好,管坯断面温度均匀,提升温度快,并能实现智能控温,少氧化,对于不锈钢管坯,由于在高温段已在步骤一s1中实现高温保温,晶粒均匀扩散,因此通过该电感应加热设备3在步骤二s2中快速提升温度,对内部组织和化学成分不会改变,有利于在满足穿孔轧制温度(也称开轧温度)条件下对管坯加热温度进行智能控制,有益于获得较好的轧制温度范围并在该范围内实现稳定的轧制,改善轧制条件从而获得高质量的毛管。

26.根据本发明,在步骤一s1中,管坯为经剥皮或者修磨、定尺锯切以及冷定心的质量满足不锈钢无缝钢管圆管坯冶金行业标准(yb/t 2008)的圆管坯。由于管坯的质量和管坯加热质量对后续步骤三s3中穿孔机4轧制的影响巨大,因此需要确保管坯的质量要求达到yb/t 2008相关规定的要求,以避免管坯因外表面缺陷和内部少量有害组织以及化学成分转变等缺陷导致的穿孔废品的产生,降低金属收得率。例如,奥氏体不锈钢管坯内部如出现少量铁素体组织,会导致穿孔裂纹缺陷。

27.鉴于此,在步骤一s1之前需要对管坯进行剥皮或者修磨,以使管坯满足轧制要求的表面质量;另外,为了保证在穿孔时管坯与穿孔机4的顶头有良好的对中性,穿孔过程中毛管有均匀的壁厚,需要对管坯进行冷定心,定心孔的直径和深度可根据不同的坯料规格进行不同的选择,优选地,定心孔的直径为管坯直径的30%~40%,深度为定心孔直径的75%~85%,进一步优选为定心孔直径的80%;此外,为了获得轧制工艺规程所需的规定长度的管坯长度,还需对管坯进行定尺锯切,定尺锯切可采用带锯或圆盘锯或摆动锯。

28.根据本发明,在步骤一s1中,加热炉设备2可以为步进梁式斜底式加热炉,其年加热管坯量和尺寸大小根据生产线年设计产量不同而不同。该步进梁式斜底式加热炉采用的燃气为天然气,此种炉型的加热炉设备加热质量均匀,天然气热值高,在加热段加热时间短,温升快,对加热不锈钢管坯来说,可避开不锈钢管坯的加热敏化温度区(450~850℃),从而不易形成“晶间腐蚀”,进而避免轧制缺陷。优选地,该步进梁式斜底式加热炉可增加保护气体n2(氮气),以抑制管坯在加热过程中出现的氧化或者渗碳。

29.根据本发明,在步骤二中,电感应加热设备3可以为中频感应加热设备。中频感应加热设备为通用电感应加热设备,可为管坯提供均匀的迅速加热升温100℃~200℃,其主要包括感应加热器、测温系统、中频电源、补偿电容器以及计算机控制系统等设备。该电感应加热设备3根据被加热的管坯规格、加热温度以及加热速度不同,可选择地采用3~6组加热器用于管坯加热。

30.优选地,管坯的直径可限定为60~150mm,在该规格范围内,采用电感应加热设备3的加工成本在可接受的范围内。

31.根据本发明,在步骤三s3中,穿孔机4为二辊斜轧穿孔机。二辊斜轧穿孔机穿可采用上下导板式,斜轧轧辊与导板组合的孔型封闭性更好;二辊斜轧穿孔机还可有一定的轧辊倾角,有利于管坯的咬入实现顺利轧制;还可优选地采用小角度辗轧角,更有利于穿轧不

锈钢管坯,形成良好的金属流动性;可选地,二辊斜轧穿孔机的管坯推料杆可采用液压形式,穿孔后台采用液压式或气动式抱芯辊,更有利于稳定轧制。另外,二辊斜轧穿孔机的顶头可优选地采用钼基材料制成,有利于减少顶头磨损,获得良好的毛管内表面质量。此外,穿孔机4根据管坯直径和材质的不同,其轧制工艺参数(轧辊转速,顶头前压下率,开轧温度等)由相应的工艺操作规程决定,本发明不作具体的限制。

32.根据本发明,在步骤四s4中,对毛管进行冷却包括:使毛管完全浸入冷却池中,并使毛管自身旋转矫直的同时对毛管的内径进行压力喷水。在该步骤中,毛管可通过在冷却池中完全浸入,边旋转边冷却矫直,并对毛管内径进行压力喷水的方式进行冷却,以将毛管快速冷却到材质要求的结晶温度以下。该实施方式的冷却方式可使毛管边冷却边旋转,冷却均匀具有自矫直效果,对毛管的内径进行压力喷水可进一步提高毛管内部冷却的均匀性,由此可直接获得不需要冷矫直的具有较好直度的优质毛管管料。

33.进一步地,在步骤四s4后,还可包括步骤五:对达到冷却要求的毛管进行拔出空水。空水可通过在冷却设备5的出口台架上设置升降台架,该升降台架可倾斜一定角度,并向升起的一端上的毛管内吹入压缩空气实现吹水功能。采用空水后的毛管经压缩空气吹扫后内外表面仅覆盖一层水膜,在毛管余热的作用下会形成干燥的表面,不易粘敷水分和杂质,从而获得良好表面质量的毛管。

34.更进一步地,在步骤五s5后,还可包括步骤六:将空水后的毛管通过收集成捆料筐6进行收集成捆。

35.图2示出了根据本发明的不锈钢无缝钢管的生产装置100的结构示意图。该不锈钢无缝钢管的生产装置100包括依次设置的加热炉设备2、电感应加热设备3、穿孔机4以及冷却设备5。其中,加热设备2用于将常温状态下的管坯预加热到850℃~1050℃,电感应加热设备3用于将管坯继续迅速加热100℃~200℃,使管坯的温度达到950℃~1250℃。

36.本发明的不锈钢无缝钢管的生产装置100中,通过设置加热炉设备2和电感应加热设备3对管坯实施了两次加热,在一定程度上减少了现有技术中采用一次加热的方式导致管坯出现过热、过烧或者氧化严重的问题,可为穿孔工序提供优质的加热管坯,进一步减少毛管质量缺陷,提高金属收得率,降低生产成本;同时,由于管坯在加热炉设备2中的加热时间相对来说变短,这就缩短了加热炉设备2的加热炉炉体在高温段的设备长度,从而减小了加热炉设备2的占地面积,从工厂设计上有利于更优化设备在车间的布局,节省用地空间。此外,由于不锈钢管坯在高温段已在加热炉设备2中实现高温保温,晶粒均匀扩散,在此基础上通过电感应加热设备3快速提升温度,这种方式对内部组织和化学成分不会改变,有利于在满足穿孔轧制温度(也称开轧温度)条件下对管坯加热温度进行智能控制,有益于获得较好的轧制温度范围并在该范围内实现稳定的轧制,改善轧制条件从而获得高质量的毛管。

37.优选地,冷却设备3可优选为浸入式旋转内喷设备,其可包括冷却池和位于冷却池内的旋转托辊,旋转托辊用于承载毛管并使毛管在冷却池内的冷却液中轴向旋转矫直,以及位于毛管的开口处的喷嘴,喷嘴用于沿毛管的轴线方向向毛管的内部喷水。该实施方式的冷却设备3可使毛管边冷却边旋转,冷却均匀具有自矫直效果,可直接获得不需要冷矫直的具有较好直度的优质毛管管料。

38.采用本发明的不锈钢无缝钢管的生产工艺和装置制造不锈钢无缝钢管时,通过对

管坯实施两次加热的组合制度,在一定程度上减少了现有技术中一次加热管坯易出现过热,过烧或者氧化严重的问题,可为穿孔工序提供优质的加热管坯,进一步减少毛管质量缺陷,提高金属收得率1%,减少步进加热炉设备占地面积10%,降低了生产成本;另外,通过浸入式旋转内喷设备可直接提供不需要冷矫直的具有较好直度的优质毛管管料。

39.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1