一种飞机蒙皮类零件成形模具及方法

1.本发明涉及蒙皮类零件模具加工技术领域,更具体地说,涉及一种飞机蒙皮类零件成形模具及方法。

背景技术:

2.飞机蒙皮是指包围在飞机骨架结构外且用粘接剂或铆钉固定于骨架上,形成飞机气动力外形的维形构件。飞机蒙皮与骨架所构成的蒙皮结构具有较大承载力及刚度,而自重却很轻,起到承受和传递气动载荷的作用。蒙皮承受空气动力作用后将作用力传递到相连的机身机翼骨架上,受力复杂,加之蒙皮直接与外界接触,所以不仅要求蒙皮材料强度高、塑性好,还要求表面光滑,有较高的抗蚀能力。

3.蒙皮类零件是构成飞机气动外形的主要部分,因此其外观质量要求比较严格,不允许有划伤、凹坑、橘皮、滑移线等明显缺陷。现有的蒙皮类零件成形工装拉伸模具包括凹模、凹模基体和工装,在拉伸过程中,在拉伸成形过程中,板料包覆着模具开始塑性变形,在此过程中特别容易在模具与板料之间形成空腔,阻碍零件的成形,鉴于此,我们提出一种飞机蒙皮类零件成形模具及方法。

技术实现要素:

4.本发明的目的在于提供一种飞机蒙皮类零件成形模具及方法,以解决上述背景技术中提出的问题:

5.为实现上述目的,本发明提供如下技术方案:

6.一种飞机蒙皮类零件成形模具及方法,包括凸模、凹模和压料板,所述凹模和所述压料板在所述凸模的外侧上下移动,优选地,所述凹模表面低凹区域沿长度方向开设有多个排气孔,所述凹模包括基体和表面层,所述表面层设置于所述基体顶面,所述基体底面设置有底部框架。

7.优选地,所述基体采用铸铝材质,所述表面层采用可加工塑料材质,所述底部框架采用矩形钢焊接而成。

8.优选地,所述基体表面交错设置有法向开孔及螺钉。

9.优选地,所述凹模的高度与其最大宽度之比在0.25至0.35之间。

10.优选地,在拉伸状态时,所述凹模的上表面高于所述凹模的理论外形面。

11.优选地,所述基体底部设置有翻边结构,所述底部框架与所述基体的翻边结构通过螺栓连接。

12.优选地,一种飞机蒙皮类零件成形模具的成形方法,包括如下步骤:

13.s1:采用catia v5 r21设计模具外形;

14.s2:选择加工模具的材料;

15.s3:采用数控加工模具型面并刻零件线;

16.s4:将加工制造出的模具放置在托架上,采用切面外样板检查零件的轮廓。

17.相比于现有技术,本发明的有益效果在于:

18.本发明通过排气孔的设置可有效避免拉伸成形过程中模具与板料之间形成空腔的问题,且通过设置底部框架可有效避免模具在长期使用过程中产生变形。

附图说明

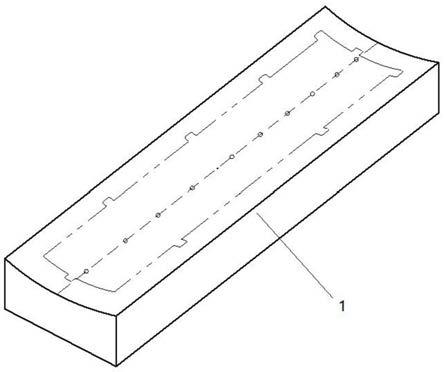

19.图1为本发明的整体结构示意图;

20.图2为本发明的基体结构示意图;

21.图3为本发明的基体与表面层连接形式示意图;

22.图4为本发明图3中a

‑

a处结构示意图;

23.图5为本发明图3中b

‑

b处示意图;

24.图6为本发明的底部框架结构示意图;

25.图7为本发明的基体与底部框架连接处局部结构示意图。

26.图中标号说明:1、基体;2、表面层;3、底部框架。

具体实施方式

27.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.实施例1:

31.请参阅图1

‑

7,一种飞机蒙皮类零件成形模具及方法,包括凸模、凹模和压料板,凹模和压料板可在凸模的外侧上下移动,凹模表面低凹区域沿其长度方向开设有多个排气孔,排气孔制10个左右均布φ6排气孔,通过排气孔的设置有效避免拉伸成形过程中模具与板料之间形成空腔的问题。凹模包括基体1和表面层2,表面层2设置于基体1顶面,基体1底面设置有底部框架3,通过设置底部框架可有效避免模具在长期使用过程中产生变形,排气孔开设于基体1上。

32.基体1采用铸铝材质,基体1壁厚一般取35mm,表面层2采用可加工塑料材质,底部框架3采用矩形钢或者方钢焊接而成。

33.基体1表面交错设置有法向开孔及螺钉,且基体1型面部分在粗加工中应尽可能保证表面粗糙,并对表面进行打毛等处理,或者在基体1表面初加工时适量开出燕尾槽。

34.凹模的高度与其最大宽度之比在0.25至0.35之间。

35.在拉伸状态时,凹模的上表面高于凹模的理论外形面。

36.基体1底部设置有翻边结构,翻边部分壁厚取30mm,底部框架3与基体1的翻边结构通过螺栓连接,螺栓孔制成φ21mm。

37.因底部框架3上要安装整个模具的吊挂,而铸铝基体1四周设置了翻边结构,为避免模具在起吊过程中吊挂装置与模体干涉,模具吊挂附近的翻边去除约400mm的长度。

38.一种飞机蒙皮类零件成形模具的成形方法,包括如下步骤:

39.s1:采用catia v5 r21设计模具外形;

40.s2:选择加工模具的材料,在模具可加工塑料表面层2的选材上,选用的是cw2215/hy5160/dt082;

41.s3:采用数控加工模具型面并刻零件线;

42.s4:将加工制造出的模具放置在托架上,采用切面外样板检查零件的轮廓。

43.本发明零件型面与切面外样板之间的间隙值符合要求,零件在试装验证过程中也未暴露任何问题,说明蒙皮成形精度满足设计数模要求。拉伸模具在零件拉伸成形过程中状态稳定,未出现型面开裂等问题,经过一段时间的使用后,将模具送回模具制造厂重新检查,模具型面及表面划线均符合工装图纸要求,说明模具结构稳定,模具设计方案可行。

44.本发明基体1的横截面呈矩形,靠近所述矩形顶角的边缘处锐边r40,在横截面上,对应于矩形的每个矩形边的结构呈朝向矩形边的弧形,框架与矩形边的中心的连线垂直于矩形边;或者在横截面上,对应于框架的每个矩形边的结构呈梯形,矩形边为梯形的下底。

45.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1