一种轴承钢盘条表面质量和尺寸控制方法与流程

1.本发明属于钢铁生产技术领域,具体涉及轴承钢盘条的质量控制。

背景技术:

2.轴承钢盘条热轧材一般由高速线材生产线进行轧制生产,球化退火拉丝后主要用于制作滚珠、滚柱、滚针等滚动体材料,不但对原材料夹杂物、碳化、脱碳、偏析等盘条内在质量有较高要求,还对盘条表面质量、尺寸精度有一定要求。轴承钢盘条退火拉丝工序是原材料热轧生产和滚动体生产的纽带环节。现有市场上,大部分钢铁集团都有与之配套的退火拉丝厂,也有独立于钢铁集团独自经营的退火拉丝企业。从属于钢铁集团的退火拉丝厂,一般优先使用其钢铁集团内部生产的轴承钢盘条,少部分采购进口材料或用户指定钢厂的材料。而独立于钢铁集团独自经营的退火拉丝企业,在从各大钢铁集团采购原材料时除考虑产品质量稳定性外,一般还会重点考虑采购成本和生产成本。

3.热轧盘条采购成本主要由热轧盘条本身生产工艺流程和材质决定,各大钢厂相同质量等级材料的出厂价格基本趋于一致。因此退火拉丝企业在采购原材料时,特别关注原材料与其自身退火拉丝工艺的匹配性。传统的轴承钢盘条退火拉丝企业,一般采用两球两拉工艺生产精致线材,对原材料要求一般,轴承钢盘条表面质量、尺寸精度和内在质量等只需要满足国家标准就可以生产。最近几年,轴承钢盘条退火拉丝企业迫于生产成本的压力,都在缩减工艺流程,由两球两拉变为一球一轻拉,轻拉深度一般在0.2-0.3mm。正常生产的轴承钢盘条,尺寸精度一般按gb/t14981中b级精度控制,尺寸小点达不到轻拉要求,尺寸小点偏小的盘条在退火拉丝时会出现失圆现象。另外由于退火后拉拔量变小,盘条表面轻微的划伤、压痕等表面缺陷难以消除,对后续滚动体生产造成较大影响,有开裂风险。

技术实现要素:

4.本发明的目的在于提供一种轴承钢盘条表面质量和尺寸控制方法,在轴承钢盘条热轧材生产过程中对表面质量和尺寸进行特殊控制,满足轴承钢盘条退火拉丝企业对盘条表面质量和尺寸精度的特殊要求。

5.为了达到上述发明目的,本发明采用以下技术方案予以实现:

6.一种轴承钢盘条表面质量和尺寸控制方法,其特征在于包括如下步骤:

7.(1)轴承钢成品盘条尺寸公差和不圆度控制:

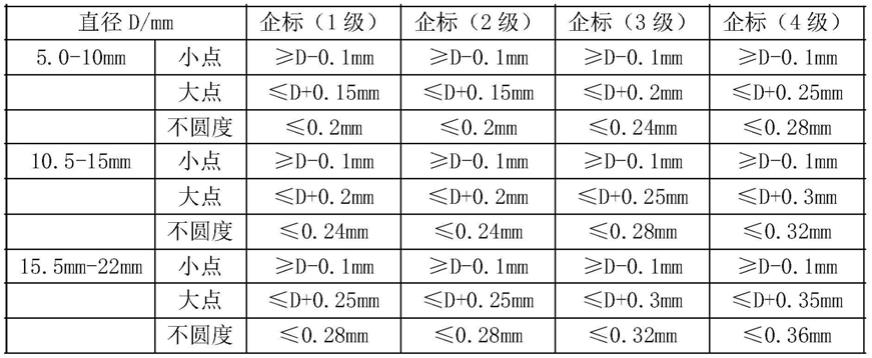

8.利用预精轧后测径仪、精轧机后测径仪对轧制过程中红钢尺寸和截面积进行监测,将轴承钢成品盘条小点尺寸控制在d-0.1mm以上,大点尺寸和不圆度满足gb/t14981中b级以上精度,其中质量等级为企标1级和企标2级的轴承钢成品盘条大点尺寸和不圆度满足gb/t14981中c级精度;

9.(2)轴承钢成品盘条表面质量控制:

10.对预精轧区域红钢表面质量进行烫木印检查;其中,平辊轧制木条应先后与红钢内、外侧接触,利用红钢高温在木条上留下轧件内、外侧的印子检查,印子为平缓的圆弧面

则轧件无过充现象,若印子中间位置存在向内凹陷的缺陷说明轧件过充,应及时收料;立辊轧制木条应与红钢上、下侧接触,利用红钢高温在木条上留下轧件上、下侧的印子检查,印子为平缓的圆弧面则轧件无过充现象,若印子中间位置存在向内凹陷的缺陷说明轧件过充,应及时收料;

11.对1#、2#、3#飞剪切下的红钢表面进行检查确认;其中,1#、2#飞剪切下的70圆、34圆直接借助强光电筒目视检查,3#飞剪切下的20圆酸洗去除氧化铁皮后借助强光电筒目视检查,应无明显结疤、裂纹、过充缺陷;若发现缺陷应及时增加相应飞剪剪切长度,确保红钢表面无结疤、裂纹、过充缺陷;

12.采用热酸洗检查确认的方式对轴承钢成品盘条表面质量进行控制;换轧轴承钢盘条时,首支钢头尾取样放热盐酸中酸洗去除氧化铁皮,盐酸浓度为12mol/l,酸液温度为70-80℃;首支钢酸洗确认无肉眼可见明显表面缺陷,后续才能批量生产;批量生产过程中,φ5.0-10mm规格的质量等级为企标1级和企标2级的轴承钢成品盘条按每5支钢取头尾样进行酸洗确认,其余按每10支钢取头尾样进行酸洗确认;

13.(3)根据酸洗情况确认盘条需要进行头尾缺陷剪切的圈数并进行头尾剪切;在每卷钢头尾剪切完成后,每卷钢再取头尾样进行入库前最后一次酸洗确认。

14.优选地,步骤(2)中对预精轧区域红钢表面质量进行烫木印检查,每半小时检查确认一次。

15.优选地,步骤(2)中对1#、2#、3#飞剪切下的红钢表面进行检查确认,每小时确认一次。

16.优选地,步骤(2)中,首支钢头部和尾部各取500-1000mm长试样放热盐酸中酸洗去除氧化铁皮。

17.优选地,步骤(2)中,直径≤10mm的轴承钢盘条试样酸洗时间为4-6分钟,直径>10mm的轴承钢盘条试样酸洗时间为6-8分钟,达到规定酸洗时间后迅速确认试样表面质量。酸洗时间过短试样表面氧化铁皮不容易去掉,酸洗时间过长试样表面缺陷容易被洗掉。

18.优选地,步骤(2)还包括:生产过程中对红钢表面质量进行监控,红钢不得与工艺件之间产生火花,避免线材表面产生划伤,粗轧、中轧、预精轧、精轧和减定径区域每隔半小时巡视检查一次,用强光电筒观察红钢表面,发现打火现象及时反馈、处理。

19.优选地,步骤(3)包括:入库前最后一次酸洗确认时,要求φ5.0-10mm规格轴承钢盘条表面缺陷≤0.08mm,>φ10mm规格轴承钢盘条表面缺陷深度≤0.10mm。

20.本发明具有以下有益效果:

21.由于轴承钢盘条退火后只轻拉0.2-0.3mm,相比拉拔1-1.5mm以上,对原始盘条尺寸均匀性、脱碳均匀性、表面缺陷深度等的稳定性更加敏感。原始盘条质量稍微有点波动,就会在后续镦球、磨球、成品球检验过程中暴露出来。采用本发明方法控制轴承钢盘条表面质量和尺寸后,φ5.0~φ22mm规格轴承钢盘条的小点尺寸都能控制在d-0.1mm以上,大点尺寸和不圆度均满足企标1级、企标2级、企标3级、企标4级内控产品尺寸精度要求,盘条表面质量也完全满足轴承钢盘条退火拉丝企业退火后只轻拉一道的要求。可以使轴承钢盘条退火拉丝企业减少加工道次和生产成本,由原来两球两拉工艺变为一球一拉工艺,可节约成本约500-800元/吨,有利于提高产品的盈利能力和市场竞争力。

具体实施方式

22.下面结合具体实施例对本发明技术方案做进一步详细说明。

23.实施例一

24.轴承钢盘条表面质量和尺寸控制方法。高线厂轴承钢盘条热轧材按质量等级分企标1级、企标2级、企标3级、企标4级共四个等级。生产规格范围为5.0-22mm,全部使用150方坯。该生产线共30个轧制道次,其中粗轧6个道次,中轧6个道次,预精轧4个道次,精轧10个道次,减定径4个道次。根据盘条规格大小,预精轧和精轧部分道次空过,粗轧、中轧和减定径区域始终是满道次轧制。5.0-6mm累计轧制30道次,6.5-7.5mm累计轧制28道次,8-9mm累计轧制26道次,10-11.5mm累计轧制24道次,12-14mm累计轧制22道次,14.5-17.5mm累计轧制20道次,18-22mm累计轧制18道次。

25.在以上规格轴承钢盘条轧制过程中,为满足退火拉丝企业对盘条表面质量和尺寸精度的特殊需求,提供一种轴承钢盘条表面质量和尺寸控制方法,包括以下步骤:

26.1、成品盘条尺寸公差和不圆度控制,小点尺寸应控制在d-0.1mm以上,大点尺寸和不圆度至少满足gb/t14981中b级以上精度(其中企标1级和企标2级应满足c级精度)。具体内部控制标准如下:

[0027][0028]

成品盘条表面质量控制,主要靠热酸洗检查、确认。换轧轴承钢盘条时,首支钢头尾取样酸洗,头部和尾部各取500-1000mm长试样放热盐酸中酸洗去除氧化铁皮,盐酸浓度为12mol/l,将酸液加热到70-80℃左右再将样品放入酸洗。直径≤10mm规格加热酸洗时间为4-6分钟,直径>10mm规格加热酸洗时间为6-8分钟,达到规定加热酸洗时间红检工应快速确认试样表面质量,酸洗时间过短试样表面氧化铁皮不容易去掉,酸洗时间过长试样表面缺陷容易被洗掉。本实施例匹配盐酸浓度和盘条直径,设计了合理的加热温度和酸洗时间,可以刚好有效去除试样表面氧化铁皮而保留试样表面缺陷。

[0029]

2、首支钢酸洗确认无肉眼可见明显表面缺陷,后续才能批量生产。生产过程中,红检工每10支钢取头尾样进行酸洗确认(其中φ5.0-10mm规格企标1级和企标2级每5支钢取头尾样进行酸洗确认)。

[0030]

3、红检工根据酸洗情况确认盘条需要进行头尾缺陷剪切的圈数,并通知精整工进行头尾剪切。在每卷钢头尾剪切完成后,每卷钢需要再取头尾样进行酸洗确认。这是成品盘条入库之前的最后一次酸洗确认,φ5.0-10mm材料表面缺陷≤0.08mm,>φ10mm材料表面缺陷深度≤0.10mm。

[0031]

为满足上述步骤1中成品盘条尺寸控制要求,在轧制过程中利用预精轧后测径仪、精轧机后测径仪对过程红钢尺寸和截面积进行监测。具体控制标准如下:

[0032][0033]

为满足上述步骤2和步骤3中成品表面质量要求,应对过程红钢表面质量进行有效监控。生产过程中红钢不得与空过管、均热导槽等工艺件之间产生火花,避免线材表面产生划伤。粗轧、中轧、预精轧、精轧和减定径区域的轧钢工每隔半小时应在分管区域巡视检查一次,用强光电筒观察红钢表面,发现打火现象应及时反馈、处理。

[0034]

为满足上述步骤2和步骤3中成品表面质量要求,应重点对预精轧区域红钢表面质量进行烫木印检查,每半小时检查确认一次。其中13#、15#架次为平辊轧制,木条应先后与红钢内、外侧接触,利用红钢高温在木条上留下轧件内、外侧的印子,印子为平缓的圆弧面则轧件无过充现象,若印子中间位置存在向内凹陷的缺陷,说明轧件过充,应通知粗中轧调

整工及时收料。14#、16#架次为立辊轧制,木条应与红钢上、下侧接触,利用红钢高温在木条上留下轧件上、下侧的印子,印子为平缓的圆弧面则轧件无过充现象,若印子中间位置存在向内凹陷的缺陷,说明轧件过充,应通知粗中轧调整工及时收料。

[0035]

为满足上述步骤2和步骤3中成品表面质量要求,应重点对1#、2#、3#飞剪切下的红钢表面进行检查确认,每小时确认一次。其中1#、2#飞剪切下的70圆、34圆直接借助强光电筒目视检查,3#飞剪切下的20圆酸洗去除氧化铁皮后借助强光电筒目视检查,应无明显结疤、裂纹、过充等缺陷。若发现缺陷应及时反馈,增加相应飞剪剪切长度,以确保红钢表面无结疤、裂纹、过充等缺陷。

[0036]

实施例二

[0037]

一种轴承钢盘条表面质量和尺寸控制方法,用于生产5mm规格企标2级轴承gcr15-x1,每支钢累计轧制30道次。轧制号c10293407,炉号21707707,共55支钢。第1支钢预精轧后测径仪显示小点尺寸19.8mm,大点尺寸20.3mm,不圆度为0.5mm,截面积为329mm2;精轧后测径仪显示小点尺寸6.3mm,大点尺寸6.5mm,不圆度为0.2mm,截面积为32.8mm2。减定径后成品测径仪显示成品尺寸小点4.93mm,大点5.12mm,不圆度为0.19mm,满足企标2级轴承内控要求。首支钢取头尾样进行热酸洗,头部和尾部各取600-800mm长试样放热盐酸中酸洗去除氧化铁皮,盐酸浓度为12mol/l,将酸液加热到72℃再将样品放入酸洗,加热酸洗时间为5分钟,确认表面质量合格后再连续出钢。生产过程中每隔5支钢取样酸洗1次,以确认头尾剪切圈数。头尾缺陷剪切完后,每支钢头尾再取样酸洗确认合格后再入成品库。粗轧、中轧、预精轧、精轧和减定径区域的轧钢工每隔半小时在分管区域巡视检查一次,用强光电筒观察红钢表面,未发现打火等异常现象。重点对预精轧区域红钢表面质量进行烫木印检查,每半小时检查确认一次,未发现轧件过充等异常现象。重点对1#、2#、3#飞剪切下的红钢表面进行检查确认,每小时确认一次。其中1#、2#飞剪切下的70圆、34圆直接借助强光电筒目视检查,3#飞剪切下的20圆酸洗去除氧化铁皮后借助强光电筒目视检查,未发现明显结疤、裂纹、过充等缺陷。该批产品发往轴承钢盘条退火拉丝企业使用,能够满足其一球一轻拉使用要求。

[0038]

实施例三

[0039]

一种轴承钢盘条表面质量和尺寸控制方法,用于生产22mm规格企标3级轴承gcr15a,每支钢累计轧制18道次。轧制号c10354208,炉号21708908,共48支钢。第1支钢预精轧后测径仪显示小点尺寸29.8mm,大点尺寸30.3mm,不圆度为0.5mm,截面积为684mm2;精轧后测径仪显示小点尺寸29.9mm,大点尺寸30.3mm,不圆度为0.4mm,截面积为685mm2。减定径后成品测径仪显示成品尺寸小点21.95mm,大点22.15mm,不圆度为0.2mm,满足企标3级轴承内控要求。首支钢取头尾样进行热酸洗,头部和尾部各取500-700mm长试样放热盐酸中酸洗去除氧化铁皮,盐酸浓度为12mol/l,将酸液加热到78℃再将样品放入酸洗,加热时间为8分钟,确认表面质量合格后再连续出钢。生产过程中每隔10支钢取样酸洗1次,以确认头尾剪切圈数。头尾缺陷剪切完后,每支钢头尾再取样酸洗确认合格后再入成品库。粗轧、中轧、预精轧、精轧和减定径区域的轧钢工每隔半小时在分管区域巡视检查一次,用强光电筒观察红钢表面,未发现打火等异常现象。重点对预精轧区域红钢表面质量进行烫木印检查,每半小时检查确认一次,未发现轧件过充等异常现象。重点对1#、2#、3#飞剪切下的红钢表面进行检查确认,每小时确认一次。其中1#、2#飞剪切下的70圆、34圆直接借助强光电筒目视检查,3#飞剪切下的20圆酸洗去除氧化铁皮后借助强光电筒目视检查,未发现明显结疤、裂

纹、过充等缺陷。该批产品发往轴承钢盘条退火拉丝企业使用,能够满足其一球一轻拉使用要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1