双向气动压紧多工件的铣床夹具及相应平面铣床的制作方法

1.本发明属于自动压滤机和平面铣床自动夹具技术领域,涉及一种压滤机多焊件(车轨支架)铣加工平面的气动夹具。

背景技术:

2.压滤机,是一种多滤室间歇性操作的加压过滤设备;自动压滤机,是一种机、电、液一体化,plc智能控制的压滤机;主要由双梁机架、滤板压紧机构、多滤室过滤机构、拉板卸饼机构、清洗滤布机构、翻板接液机构、plc程控系统组成;适用于各种悬浮液物料(即液体和固态颗粒的混合物)的固液分离。

3.拉板卸饼机构,主要由拉板驱动电机、双拉板小车、双小车轨道及其车轨支架、链条传动装置、传感器等组成。车轨支架,包括支架角铁、支架挂耳,双支架挂耳垂直焊接在支架角铁一边;之后使用专用平面铣床手动夹具将支架角铁双向压紧,再将双支架挂耳的焊接面(即车轨支架的安装接触面)铣平,使车轨支架的安装接触面的平面度达标,形成接近z形(中间线为垂直线)的车轨支架;多车轨支架挂装双梁机架的双主梁外侧,小车轨道安装在多车轨支架上、通往压滤机首尾(长的有13m多)。当过滤完成后,双拉板小车拉开滤板实现重力卸饼。

4.专用平面铣床,主要由床身及机罩、底座、主轴箱、主轴及平面铣刀、驱动电机、传动系统、升降台、纵向工作台、横向工作台、plc程控系统、手摇夹具组成;手摇夹具安装在纵向工作台上,用于安装工件——拟铣平面的压滤机焊件(车轨支架)。

5.现有的铣加工单件车轨支架平面的手动夹具,存在以下缺陷:由于车轨支架形状特殊,铣加工焊接面时需要将支架角铁双向压紧;使用手动夹具(手摇夹具)手动夹紧和松开车轨支架铣工劳动强度大、工作效率低,且不能同时铣加工多件车轨支架平面,不能满足大批量高效生产车轨支架的需要;随着全球能源、环保行业的迅猛发展,能源、资源开发、环保、三废治理等工业对压滤机的需求量大幅增加,压滤机多焊件铣加工平面的自动夹具是大型压滤机制造厂迫切需要解决的技术问题。

技术实现要素:

6.本发明的目的是克服现有铣加工单件车轨支架平面的手动夹具的缺陷,解决铣床手摇夹具手动夹紧和松开车轨支架铣工劳动强度大、工作效率低,且不能同时铣加工多件车轨支架平面,不能满足大批量高效生产车轨支架的需要的技术问题,提供一种双向气动压紧多工件的铣床夹具及相应平面铣床;多工件——指一次夹紧和松开的3

‑

4件压滤机车轨支架;相应平面铣床——指具有本发明双向气动压紧多工件的铣床夹具的平面铣床,因专利名称字数有限而简称。

7.本发明解决现有技术问题所采用的创新技术方案是:一种双向气动压紧多工件的铣床夹具(简称:群铣双向气动夹具),总体技术方案的要点是,即创新的总体构造与现有技术相比、其具有突出的实质性特点在于:将现有的铣加工单件车轨支架平面的手动夹具,改

进为双向气动压紧多工件的铣床夹具,即一次可铣加工三件压滤机车轨支架平面的双向压紧式气动夹具,包括夹具框架、夹具底座、立式气缸、卧式气缸;利用三组立式气缸和卧式气缸分别双向自动压紧三件特殊形状的车轨支架,使车轨支架铣加工平面时不会发生位移,有效保证车轨支架安装接触面的平面度质量;从而,解决了铣床手摇夹具手动夹紧和松开特殊形状的车轨支架铣工劳动强度大、工作效率低,且不能同时铣加工多件车轨支架平面,不能满足大批量高效生产车轨支架的需要的技术问题。

8.具体设计方案是:(1)所述的夹具框架,包括框架压紧杆、框架主体、卧式气缸座、压杆双侧翼、压杆连接板;框架压紧杆,为水平压紧车轨支架的实芯圆钢;框架主体,为长方形框架,采用方管焊接而成,其长度大于车轨支架的3倍;卧式气缸座,具有与卧式气缸相应的安装孔;压杆双侧翼和压杆连接板,分别具有立式气缸活塞杆连接孔;三个卧式气缸座相间水平焊接在框架主体前框边内,框架压紧杆焊接在框架主体后框边上,压杆双侧翼分别焊接在框架压紧杆两端,压杆连接板水平居中焊接在框架主体后框边外,形成夹具框架;夹具框架可水平安装三个卧式气缸、前后左右可垂直连接六个立式气缸的活塞杆;(2)所述的夹具底座,为与夹具框架规格相应的夹具底座,包括底座压紧梁、立式气缸座ⅰ、立式气缸座ⅱ;底座压紧梁为方钢管压紧梁;立式气缸座ⅰ,为单立式气缸长方形钢板座,具有立式气缸安装孔四个;立式气缸座ⅱ,为双立式气缸长方形钢板座,两端分别具有立式气缸安装孔四个;双立式气缸座ⅰ分别焊接在底座压紧梁上面、其位置与压杆双侧翼相应;三个立式气缸座ⅱ相间焊接在底座压紧梁下面,形成夹具底座;夹具底座可垂直安装六个立式气缸;(3)所述的立式气缸和卧式气缸,为co2a63

‑

40dz

‑

xc4型气缸。

9.主要零部件的连接关系是:(1)六个立式气缸固定安装在夹具底座的立式气缸座ⅰ和立式气缸座ⅱ上、其活塞杆分别连接夹具框架相应处(包括框架主体、压杆双侧翼、压杆连接板),使夹具框架和夹具底座连接成一体,立式气缸活塞杆伸缩可使夹具框架升降、在垂直方向自动压紧三件铣加工的车轨支架;(2)三个卧式气缸水平分别安装在夹具框架的卧式气缸座上,卧式气缸活塞杆伸缩可在水平方向自动压紧三件铣加工的车轨支架;(3)铣加工的车轨支架夹装:群铣双向气动夹具安装在平面铣床的工作台上,三件车轨支架的铣加工平面(支架安装接触面)朝上、其支架角钢的水平面相间放在底座压紧梁(垂直压紧梁)上、其支架角钢的垂直面紧贴框架压紧杆(水平压紧杆),在plc程控系统的控制下,立式气缸和卧式气缸可分别在水平与垂直方向自动压紧或松开铣加工的车轨支架。

10.本发明还提供一种专用平面铣床,使用本发明提供的双向气动压紧多工件的铣床夹具;该专用平面铣床,主要由床身、底座、主轴箱、主轴及平面铣刀、驱动电机、传动系统、升降台、纵向工作台、横向工作台、plc程控系统、群铣双向气动夹具组成;具有一次自动夹紧或松开三件工件(压滤机车轨支架)并对工件自动铣加工平面的功能。

11.本发明提供的双向气动压紧多工件的铣床夹具及相应平面铣床,显著的进步是具有双向自动压紧、自动化水平高、一次可铣三件、生产效率高、性能可靠的优点;其有益效果是通过将现有的铣加工单件车轨支架平面的手动夹具,改进为铣加工压滤机多焊件平面的双向压紧式气动夹具,利用三组立式气缸和卧式气缸分别双向自动压紧三件特殊形状的车轨支架,使车轨支架铣加工平面时不会发生位移,有效保证车轨支架安装接触面的平面度质量;提高了自动化水平与生产效率,满足了大批量高效生产车轨支架的市场需要。

附图说明

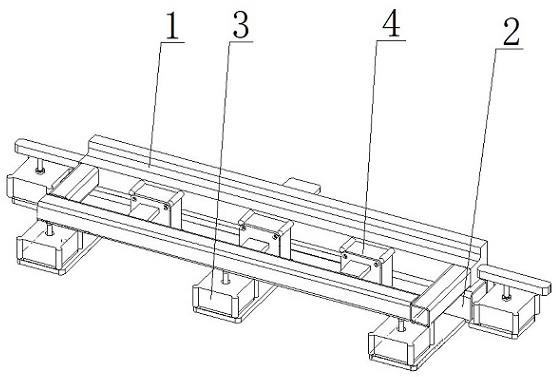

12.图1为本发明双向气动压紧多工件的铣床夹具的立体示意图。

13.图2为本发明双向气动压紧多工件的铣床夹具的俯视示意图。

14.图3为本发明双向气动压紧多工件的铣床夹具压紧压滤机三焊件的立体示意图。

15.图4为本发明双向气动压紧多工件的铣床夹具压紧压滤机三焊件的右视示意图。

16.图5为本发明双向气动压紧多工件的铣床夹具的夹具框架俯视示意图。

17.图6为本发明双向气动压紧多工件的铣床夹具的夹具底座俯视示意图。

18.图7为本发明双向气动压紧多工件的铣床夹具与平面铣床总装示意图。

19.图8为本发明双向气动压紧多工件的铣床夹具夹紧对象——车轨支架的立体示意图。

20.附图标记:1

‑

夹具框架,2

‑

夹具底座,3

‑

立式气缸,4

‑

卧式气缸,5

‑

框架压紧杆(水平压紧杆),6

‑

框架主体,7

‑

卧式气缸座,8

‑

压杆双侧翼,9

‑

压杆连接板,10

‑

底座压紧梁(垂直压紧梁),11

‑

立式气缸座ⅰ,12

‑

立式气缸座ⅱ,13

‑

支架挂耳,14

‑

支架角钢,15

‑

支架焊缝,16

‑

车轨支架,17

‑

双向气动压紧多工件的铣床夹具(简称:群铣双向气动夹具或本发明),18

‑ꢀ

平面铣刀,19

‑

plc程控系统(包括plc程控柜),20

‑

铣加工平面(支架安装接触面)。

具体实施方式

21.下面结合本发明双向气动压紧多工件的铣床夹具及相应平面铣床实施例中的附图,对本发明实施例中的技术方案进行描述,所描述的实施例仅是本发明优选的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域技术人员做出的没有创造性的所有其他实施例,如双向气动压紧方式相同、结构相似的群铣双向气动夹具,都属于本发明的保护范围。

22.实施例1一种双向气动压紧多工件的铣床夹具17(简称:群铣双向气动夹具),创新的总体实施方案的要点是:将现有的铣加工单件车轨支架平面的手动夹具,改进为铣加工压滤机多焊件平面的双向压紧式气动夹具17,即一次可铣加工三件压滤机车轨支架平面的双向压紧式气动夹具17,包括夹具框架1、夹具底座2、立式气缸3、卧式气缸4;利用三组立式气缸3和卧式气缸4分别双向自动压紧三件特殊形状的车轨支架16,使车轨支架16铣加工平面时不会发生位移,有效保证车轨支架16安装接触面的平面度质量;具体实施方案详细说明如下。

23.所述的夹具框架1,包括框架压紧杆5、框架主体6、卧式气缸座7、压杆双侧翼8、压杆连接板9;框架压紧杆5,为水平压紧车轨支架16的实芯圆钢;框架主体6,为长方形框架,采用方管焊接而成,其长度大于车轨支架16的3倍;卧式气缸座7,具有与卧式气缸4相应的安装孔;压杆双侧翼8和压杆连接板9,分别具有立式气缸3活塞杆连接孔;三个卧式气缸座7相间水平焊接在框架主体6前框边内,框架压紧杆5焊接在框架主体6后框边上,压杆双侧翼8分别焊接在框架压紧杆5两端,压杆连接板9水平居中焊接在框架主体6后框边外,形成夹具框架1;夹具框架1可水平安装三个卧式气缸7、前后左右可垂直连接六个立式气缸3的活塞杆;六个立式气缸3的活塞杆分别连接夹具框架1相应处;用于水平安装三个卧式气缸4,连接六个立式气缸3的活塞杆,并和夹具底座2连接成一体。

24.所述的夹具底座2,为与夹具框架1规格相应的夹具底座2,包括底座压紧梁10、立式气缸座ⅰ11、立式气缸座ⅱ12;底座压紧梁10为方钢管压紧梁;立式气缸座ⅰ11,为单立式气缸3长方形钢板座,具有立式气缸3安装孔四个;立式气缸座ⅱ12,为双立式气缸3长方形钢板座,两端分别具有立式气缸3安装孔四个;双立式气缸座ⅰ11分别焊接在底座压紧梁10上面、其位置与压杆双侧翼8相应;三个立式气缸座ⅱ12相间焊接在底座压紧梁10下面,形成夹具底座2;夹具底座2可垂直安装六个立式气缸3;六个立式气缸3固定安装在夹具底座2的立式气缸座ⅰ11和立式气缸座ⅱ12上;用于安装六个立式气缸3,并和夹具框架1连接成一体夹装工件。

25.所述的立式气缸3,为co2a63

‑

40dz

‑

xc4型气缸;六个立式气缸3固定安装在夹具底座2的立式气缸座ⅰ11和立式气缸座ⅱ12上、其活塞杆分别连接夹具框架1相应处(包括框架主体6、压杆双侧翼8、压杆连接板9),立式气缸3活塞杆伸缩可使夹具框架1升降、在垂直方向自动压紧三件铣加工的车轨支架16;用于将夹具框架1和夹具底座2连接成一体夹装工件,并在垂直方向自动压紧或松开铣加工的车轨支架16。

26.所述的卧式气缸4,为co2a63

‑

40dz

‑

xc4型气缸;三个卧式气缸4水平分别安装在夹具框架1的卧式气缸座7上,卧式气缸4活塞杆伸缩可在水平方向自动压紧三件铣加工的车轨支架16;用于在水平方向自动压紧或松开铣加工的车轨支架16。

27.本发明提供的双向气动压紧多工件的铣床夹具17,具有双向自动压紧、自动化水平高、一次可铣三件、生产效率高、性能可靠的优点;解决了铣床手摇夹具手动夹紧和松开特殊形状的车轨支架16铣工劳动强度大、工作效率低,且不能同时铣加工多件车轨支架16平面,不能满足大批量高效生产车轨支架16的需要的技术问题;有效保证了铣加工车轨支架16安装接触面的平面度质量;提高了自动化水平与生产效率。

28.实施例2一种专用平面铣床,使用本发明提供的双向气动压紧多工件的铣床夹具17(简称:群铣双向气动夹具);该专用平面铣床,主要由床身及机罩、底座、主轴箱、主轴及平面铣刀18、驱动电机、传动系统、升降台、纵向工作台、横向工作台、plc程控系统19、群铣双向气动夹具17组成;具有一次自动夹紧或松开三件工件(压滤机车轨支架16)并对工件自动铣加工平面的功能。本发明与现有技术共有的技术部分,按照我国机械行业现行标准《jb/t 3313.1

‑

1999 平面铣床参数》jb/t 3313.1和其它相关标准制造。

29.所述的床身,为铣床的主体;所述的机罩,为封闭式铣床外壳罩,具有机罩门;所述的底座,承受铣床的全部重量以及容纳冷却润滑液;所述的主轴箱,位于床身的上部;所述的主轴,用于紧固铣刀心轴并带动平面铣刀旋转;所述的平面铣刀18,为铣削工件平面的旋转圆刀具,安装在铣刀心轴上;所述的驱动电机,为驱动传动系统并由此带动主轴转动的电动机;所述的传动系统,为传动电动机的动力带动主轴转动的变速改向系统;所述的升降台,用于支撑工作台;所述的纵向工作台,用于安装群铣双向气动夹具17,可以自动进刀;所述的横向工作台,位于升降台与纵向工作台之间;所述的plc程控系统19,可以程控一次自动夹紧或松开三件工件(压滤机车轨支架16)并对工件自动铣加工平面;所述的群铣双向气动夹具17,为本发明提供的双向气动压紧多工件的铣床夹具17,包括夹具框架1、夹具底座2、立式气缸3、卧式气缸4,安装在纵向工作台上。

30.所述的工件——压滤机车轨支架16,包括支架角铁14、支架挂耳13,双支架挂耳13

垂直焊接在支架角铁14一边;之后使用专用平面铣床及其群铣双向气动夹具17将支架角铁双向压紧,再将双支架挂耳13的焊接面(即车轨支架16的安装接触面)的支架焊缝15铣平,使车轨支架16的安装接触面的平面度达标,形成接近z形(中间线为垂直线)的车轨支架16。

31.专用平面铣床工作过程:(1)夹紧工件:三件车轨支架16的铣加工平面(支架安装接触面)朝上、其支架角钢14的水平面相间放在底座压紧梁10(垂直压紧梁)上、其支架角钢14的垂直面紧贴框架压紧杆5(水平压紧杆),在plc程控系统19的控制下,立式气缸3和卧式气缸4分别在水平与垂直方向自动夹紧拟铣加工的车轨支架16,关闭机罩门;(2)群铣平面:在plc程控系统19的控制下,专用平面铣床的平面铣刀18按程序将三件车轨支架16的铣加工平面20(支架安装接触面)自动铣削平;(3)松开工件:在plc程控系统19的控制下,立式气缸3和卧式气缸4分别在水平与垂直方向自动松开完成铣加工的车轨支架16,打开机罩门,取出工件。

32.本发明提供的专用平面铣床,其有益效果是通过将现有的铣加工单件车轨支架平面的手动夹具,改进为双向气动压紧多工件的铣床夹具17,利用三组立式气缸3和卧式气缸4分别双向自动压紧三件特殊形状的车轨支架16,使车轨支架16铣加工平面时不会发生位移,有效保证车轨支架16安装接触面的平面度质量;提高了自动化水平与生产效率,满足了大批量高效生产车轨支架16的市场需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1