一种腹腔镜手术用一次性取物器自动装配设备

1.本发明涉及医疗器械技术领域,具体为一种腹腔镜手术用一次性取物器自动装配设备。

背景技术:

2.腹腔镜手术用一次性取物器也称为内镜手术取物器,一般采用环氧乙烷消毒灭菌,一次性使用,安全方便。如图1所示,包括插入在外杆4内的内杆2,内杆2前端设置有金属圈1,金属圈1上安装有收集袋;内杆2尾端设置有可分离的推拉柄3,外杆4尾端设置有手柄5;收集袋薄膜采用医用高分子材料,柔韧透明,不易破损,视度良好;金属圈1一般采用柔软的记忆钛丝,可将收集袋袋口展开。在未使用时,金属圈1和收集袋收拢在外杆4内部,使用时,推动内杆2向前移动,使得金属圈1和收集袋从外杆4前端伸出来,金属圈由于采用记忆金属,因此会自动展开,使得收集袋的袋口展开,手术切除物(恶性肿瘤、囊性、脓性切除物及子宫内膜等组织)置于收集袋中,然后往回拉动内杆2,使得金属圈1收拢,将袋口封闭,从而可以一次性取出,有效防止病变组织与健康组织接触,避免病理残留。

3.限于一次性取物器的结构特点,一次性取物器各部件在完成生产后,需要采用人工进行组装,实现最后的装配工作。而人工操作装配需要将内杆套在外杆内,同时需要将手柄5套在外杆上,再将推拉柄3套在内杆尾端。

4.这个工序的人工操作效率低下,且容易损伤取物器,同时也容易污染取物器,影响后续产品的消毒杀菌效果及生产质量。

技术实现要素:

5.本发明所要解决的技术问题为:解决目前腹腔镜手术用一次性取物器的自动装配问题,实现一次性取物器的快速自动装配,提高生产效率,确保产品质量。

6.为实现以上目的,本发明采用的技术方案为:一种腹腔镜手术用一次性取物器自动装配设备,包括滚筒,滚筒的输入侧分别设置有第一料斗和第二料斗;所述滚筒外壁上的一端设置有用于输送外杆的第一凹槽,另一端设置有用于输送内杆的第二凹槽;所述滚筒下方设置有定位装配台;所述定位装配台上的一端设置有第一定位槽,另一端设置有滑座,滑座上设置有与所述第一定位槽对应的第二定位槽;所述定位装配台和滑座分作两半设置,所述第一定位槽和第二定位槽被分作两半;所述定位装配台连接有横移驱动件;所述定位装配台下方设置有出料传送带;所述定位装配台一端设置有对接座;所述对接座上设置有推送槽;所述推送槽上方通过对应的输送道连接第一振动盘和第二振动盘;所述推送槽后端设置有推送块。

7.本发明的有益效果为:通过滚筒实现内杆与外杆的自动有序间隔输送,通过定位装配台实现内杆与外杆的定位和装配,通过振动盘实现手柄和推拉柄的有序定向输送,通过推送座实现手柄和推送柄分别与外杆和内杆的自动装配;通过定位装配台与出料传送带配合实现产品的输出。

8.作为上述技术方案的进一步改进:所述第一振动盘内的第一振动带上沿输送方向设置的第一凹槽面,所述第一凹槽面上设置有第一落料孔,所述第一振动带的侧边设置有第一落料槽,所述第一落料槽与第一落料孔连通;所述第二振动盘内的第二振动带上沿输送方向设置的第二凹槽面,所述第二凹槽面上设置有第二落料孔,所述第二振动带的侧边设置有第二落料槽,所述第二落料槽与第二落料孔连通。

9.上述改进的有益效果为:实现手柄的定向输送,使得手柄上带有侧环结构的一端朝前进行输送;实现推拉柄的定向输送,使得推拉柄上带有环结构的一端朝前进行输送。

10.作为上述技术方案的进一步改进:所述输送道末端倾斜于水平面设置;所述输送道下侧面开设有用于手柄或推拉柄翻转掉落到推送槽内的翻转槽。

11.上述改进的有益效果为:输送道用于将振动盘内的手柄和推拉柄输送到推送槽内,输送道末端倾斜于水平面设置后,使得手柄和推拉柄从翻转槽掉落到推送槽内时产生翻转,实现手柄和推拉柄的自动调头输送。

12.作为上述技术方案的进一步改进:所述推送槽上端设置有用于落入手柄的第一进料孔及用于落入推拉柄的第二进料孔;所述第二进料孔位于第一进料孔后方;所述第一进料孔与第二进料孔分别与对应的输送道连通。

13.上述改进的有益效果为:通过第一进料孔和第二进料孔分别与对应的输送道上的翻转槽配合,使得手柄和推拉柄顺利落入到推送槽内,确保手柄和推拉柄翻转掉头。

14.作为上述技术方案的进一步改进:所述推送槽包括中间的底面为圆弧凹槽的管槽和位于管槽两侧的翼槽。

15.上述改进的有益效果为:圆管状的管槽与手柄和推拉柄的主体保持贴合,确保手柄和推拉柄能稳定的往前移动,不会发生偏移,翼槽用于容纳手柄两侧的环结构和推拉柄端头的环结构移动。

16.作为上述技术方案的进一步改进:所述推送块连接有伸缩驱动件;所述推送块前端设置有与推拉柄尾端配合的卡槽。

17.上述改进的有益效果为:通过伸缩驱动件来驱动推送块在推送槽内的前后移动,伸缩驱动件可以为气缸或油缸或电动推杆;推送块前端的卡槽用于卡住推拉柄尾端的环结构,进一步提高推拉柄移动的稳定性。

18.作为上述技术方案的进一步改进:所述第一定位槽与滚筒底部的第一凹槽对应;所述第二定位槽与滚筒底部的第二凹槽对应。

19.上述改进的有益效果为:确保了外杆从滚筒上的第一凹槽落下后准确的落入到第一定位槽内,内杆从滚筒上的第二凹槽落下后准确的落入到第二定位槽内。

20.作为上述技术方案的进一步改进:所述滑座上设置有用于承托金属圈的沉槽;所述第二定位槽一端与沉槽连通;所述第一定位槽朝向滑座的一端连通设置有第二定位槽。

21.上述改进的有益效果为:滑座上的沉槽用于容纳金属圈防止内杆掉落到第二定位槽内时,金属圈与滑座直接碰撞产生弹跳,造成内杆定位失败;第一定位槽端头连通设置第二定位槽使得内杆一端搭载在滑座上,另一端搭载在第一定位槽末端位置。

22.作为上述技术方案的进一步改进:所述滑座通过纵移驱动件与定位装配台连接连接。

23.作为上述技术方案的进一步改进:所述滚筒一端设置有用于托住金属圈的延长

筒;所述延长筒外径小于滚筒。

24.上述改进的有益效果为:防止金属圈由于悬空而造成损坏。

附图说明

25.图1为腹腔镜用一次性取物器结构示意图。

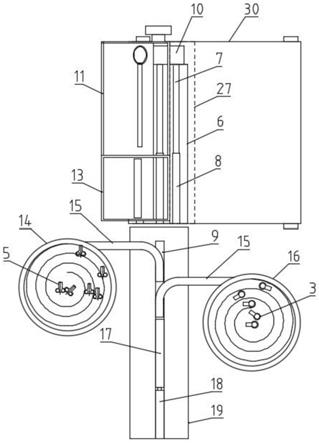

26.图2为本发明的俯视结构示意图。

27.图3为滚筒的结构示意图。

28.图4为内杆的自动输送定位机构剖视结构示意图。

29.图5为外杆的自动输送定位机构剖视结构示意图。

30.图6为自动装配机构的俯视结构示意图。

31.图7为自动装配机构上的内杆和外杆定位结构示意图。

32.图8为自动装配机构完成组装后的结构示意图。

33.图9为完成装配后的落料结构示意图。

34.图10为振动盘的侧面结构示意图。

35.图11为手柄在振动盘的振动带上输送的结构示意图。

36.图12为推拉柄在振动盘的振动带上输送的结构示意图。

37.图13为手柄和推拉柄在对接座上输送的结构示意图。

38.图14为为推送槽的俯视结构示意图。

39.图15为推送块的端面结构示意图。

40.图中文字标注为:1、金属圈;2、内杆;3、推拉柄;4、外杆;5、手柄;6、滚筒;7、第二凹槽;8、第一凹槽;9、推送槽;10、延长筒;11、第一料斗;13、第二料斗;14、振动盘;15、输送道;16、第二振动盘;17、推送块;18、伸缩驱动件;19、对接座;20、装配台;21、凸台;22、第一定位槽;23、第二定位槽;24、滑座;25、纵移驱动件;26、横移驱动件;27、挡罩;28、拖板;29、沉槽;30、出料传送带;91、翼槽;92、管槽;93、第一进料孔;94、第二进料孔;141、第一振动带;142、第一凹槽面;143、第一落料孔;144、第一落料槽;151、翻转槽;161、第二振动带;162、第二凹槽面;163、第二落料孔;164、第二落料槽;171、卡槽;201、第一半装配台;202、第二半装配台;211、第一半凸台;212、第二半凸台;241、第一半滑座;242、第二半滑座。

具体实施方式

41.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

42.如图1-15所示,作为本发明的一种具体实施方式,采用的技术方案为:一种腹腔镜手术用一次性取物器自动装配设备,包括滚筒6,滚筒6的输入侧分别设置有第一料斗11和第二料斗13;所述滚筒6外壁上的一端设置有用于输送外杆4的第一凹槽8,另一端设置有用于输送内杆2的第二凹槽7;所述滚筒6下方设置有定位装配台20;所述定位装配台20上的一端设置有第一定位槽22,另一端设置有滑座24,滑座24上设置有与所述第一定位槽22对应的第二定位槽23;所述定位装配台20和滑座24分作两半设置,所述第一定位槽22和第二定位槽23被分作两半;所述定位装配台20连接有横移驱动件26;所述定位装配台20下方设置

有出料传送带30;所述定位装配台20一端设置有对接座19;所述对接座19上设置有推送槽9;所述推送槽9上方通过对应的输送道15连接第一振动盘14和第二振动盘16;所述推送槽9后端设置有推送块17。

43.其中,滚筒6为长筒状,端头可以通过皮带轮机构连接电机;第一料斗11和第二料斗13可以做成一体式结构,中间有隔板隔成两个腔;第一料斗11和第二料斗13的下端出口位于滚筒6的正上端;第一凹槽8可以与第一凹槽7相互对应连通;第二凹槽7的长度小于内杆2的长度,第二凹槽7的一端贯穿滚筒6的端面,当内杆2落入到第二凹槽7内时,内杆2上的金属圈1刚好悬空在滚筒6的端头;第一凹槽8和第二凹槽7为圆弧槽,第一凹槽8与外杆4配合;第二凹槽7与内杆2配合;定位装配台20位于滚筒6正下方;定位装配台20的每一半分别连接有横移驱动件26,通过横移驱动件26驱动定位装配台20向两侧分开,实现产品的落料;横移驱动件26可以为气缸或油缸或电动推杆;滑座24在定位装配台20上移动,用于将内杆2推送到外杆4内;推送槽9与第一定位槽22保持在同一直线上,实现将手柄5或推拉柄3直接推送装配在外杆或内杆上;第一振动盘14用于输送手柄5,第二振动盘16用于输送推拉柄3;推送块17尾端连接伸缩驱动件18,伸缩驱动件可以为气缸或油缸或电动推杆。

44.其中,如图9所示,卸料时,定位装配台20分作两半,第一半装配台201,第一半滑座241在对应侧的横移驱动件26的带动下向左侧移动,第二半装配台202,第二半滑座242在对应侧的横移驱动件26的带动下向右侧移动,使得第二定位槽22和第一定位槽23裂开为两半,产品直接掉落在出料传送带上。

45.其中,在定位装配台20上可以设置凸台21,第一定位槽22设置在凸台21上;凸台21上端面高度与滑座24的上端面保持持平。

46.如图10-13所示,在上述实施例的基础上进一步优化:所述第一振动盘14内的第一振动带141上沿输送方向设置的第一凹槽面142,所述第一凹槽面142上设置有第一落料孔143,所述第一振动带141的侧边设置有第一落料槽144,所述第一落料槽144与第一落料孔143连通;所述第二振动盘16内的第二振动带161上沿输送方向设置的第二凹槽面162,所述第二凹槽面162上设置有第二落料孔163,所述第二振动带161的侧边设置有第二落料槽164,所述第二落料槽164与第二落料孔163连通。

47.如图11所示,第一振动盘14的输送原理:由于第一振动带141上设置有沿输送方向的第一凹槽面142,手柄5的圆管部分会自动落在第一凹槽面142内,使得手柄5沿输送方向保持直线状态移动,当手柄5的圆管端前移动时,会直接落入在第一落料孔143内,然后手柄5尾部一侧的环体结构会刚好落在第一落料槽144内,由于第一落料槽144与第一落料孔143连通,所以手柄5会直接掉落到第一振动盘14底部,重新进行输送;当手柄5的带有环体端朝前移动时,其两侧的环体结构会先搭载在第一振动带141两侧边,当手柄5经过第一落料孔143和第一落料槽144时,不会掉落;最终使得所有手柄5都保持尾部朝前的状态输送进入到输送道15里面。

48.如图12所示,第二振动盘16的输送原理:由于第二振动带161上设置有第二凹槽面162,推拉柄3的圆管部分会自动落在第二凹槽面162内,使得推拉柄3沿输送方向保持直线状态移动,当推拉柄3的圆管端朝前移动时,会直接落入在第二落料孔163内,然后推拉柄3尾端的环体结构落在第二落料槽164内,由于第二落料槽164与第二落料孔163连通,所以推拉柄3会直接掉落到第二振动盘16底部,重新进行输送;当推拉柄3的尾端朝前移动时,其环

体结构会先搭载在第二振动带161两侧面,当推拉柄3经过第二落料孔163和第二落料槽164时,不会掉落;最终使得所有推拉柄3都保持尾端朝前的状态输送进入到输送道15里面。

49.如图13所示,在上述实施例的基础上进一步优化:所述输送道15末端倾斜于水平面设置;所述输送道15下侧面开设有用于手柄5或推拉柄3翻转掉落到推送槽9内的翻转槽151。

50.其中,输送道15末端与推送槽9保持在同一竖直平面内,且输送道15末端倾斜于水平面向设置;翻转槽151的大小足够容纳手柄5或推拉柄3的体积;手柄5或推拉柄3下落到输送道15末端时,受重力影响,自动从翻转槽151掉落下来到推送槽9时,刚好使得管体端朝前。

51.如图14所示,在上述实施例的基础上进一步优化:所述推送槽9上端设置有用于落入手柄5的第一进料孔93及用于落入推拉柄3的第二进料孔94;所述第二进料孔94位于第一进料孔93后方;所述第一进料孔93与第二进料孔94分别与对应的输送道15连通。第一进料孔93的形状与手柄5的形状相配合,第二进料孔94与推拉柄3的形状相配合;当手柄5从输送道15内掉落到第一进料孔93后,推拉柄3从输送道15内掉落到第二进料孔94后,确保手柄5或推拉柄3的位置保持准确。

52.如图14所示,在上述实施例的基础上进一步优化:所述推送槽9包括中间的底面为圆弧凹槽的管槽92和位于管槽92两侧的翼槽91。管槽92用于容纳手柄5和推拉柄3的管体部分,确保手柄5和推拉柄3在向前移动时保持直线状态不会摆动;翼槽91用于容纳手柄5和推拉柄3的环体部分。

53.如图14-15所示,在上述实施例的基础上进一步优化:所述推送块17连接有伸缩驱动件18;所述推送块17前端设置有与推拉柄3尾端配合的卡槽171。其中,伸缩驱动件18可以为气缸或油缸或电动推杆;推送块17的截面与推送槽9的横截面相适配;卡槽171用于在推动推拉柄3时,推拉柄3尾端的环体部分刚好卡入卡槽171内,防止推拉柄3在移动过程中发生旋转,同时提高其移动稳定性。

54.如图4-5所示,在上述实施例的基础上进一步优化:所述第一定位槽22与滚筒6底部的第一凹槽8对应;所述第二定位槽23与滚筒6底部的第二凹槽7对应。外杆从滚筒6最下端的第一凹槽8中掉落出来时刚好落在第一定位槽22内;内杆从滚筒6最下端的第二凹槽7中掉落出来时刚好落在第二定位槽23内。

55.如图6-9所示,在上述实施例的基础上进一步优化:所述滑座24上设置有用于承托金属圈1的沉槽29;所述第二定位槽23一端与沉槽29连通;所述第一定位槽22朝向滑座24的一端连通设置有第二定位槽23。沉槽29的面积大于金属圈1的大小,沉槽29用于承托金属圈1防止金属圈1悬空,也防止金属圈1直接与滑座24发生碰撞导致内杆弹跳脱离第二定位槽23;内杆掉落下来时,金属圈1落在沉槽29内,杆体部分一端搭载在滑座24的第二定位槽23内,另一端搭载在与第一定位槽22连通的第二定位槽23内。

56.如图6-9所示,在上述实施例的基础上进一步优化:所述滑座24通过纵移驱动件25与定位装配台20连接连接。中医驱动件25为气缸或油缸或电动推杆;滑座24在定位装配台20上沿纵向移动。

57.如图2-3所示,在上述实施例的基础上进一步优化:所述滚筒6一端设置有用于托住金属圈1的延长筒10;所述延长筒10外径小于滚筒6。

58.在上述实施例的基础上进一步优化:滚筒6侧边设置有挡罩27,挡罩27确保内杆或外杆通过滚筒6旋转输送时,不会从滚筒6上掉落出来。

59.本发明的运行动作步骤如下:

60.第一步:将内杆2放入到第一料斗11内,带有金属圈1的一端朝向滚筒6的外侧端方向;将外杆4放入到第二料斗13内,滚筒6保持匀速旋转,内杆2掉落在第二凹槽7内,外杆4掉落在第一凹槽8内;滚筒6带动内杆2和外杆4旋转移动,挡罩27可以确保内杆2和外杆4不会从滚筒6上掉落下来。

61.第二步:手柄5放入到第一振动盘14内,第一振动盘14驱动手柄5保持带有环体的端朝前移动,经对应的输送道15输送至对接座19上,从翻转槽151中掉落到推送槽9中;推拉柄3放入到第二振动盘16内,第二振动盘16驱动推拉柄3保持带有环体的端朝前移动,经对应的输送道15输送至对接座19上,从翻转槽151中掉落到推送槽9中;且手柄5在推拉柄3前方。

62.第三步:当内杆2和外杆4移动到滚筒6最下方时,即从第二凹槽7和第一凹槽8中掉落下来,外杆4掉落在第一定位槽22内;内杆2一端掉落在滑座24的第二定位槽23内,另一端搭载在与第一定位槽2连通的第二定位槽23内;金属圈1掉落在沉槽29内;内杆2与外杆4处于同一直线位置。

63.第四步:纵移驱动件25驱动滑座24移动,带动内杆2自动插入到外杆4内;与此同时,伸缩驱动件18驱动推送块17向前移动,推送块17先接触推拉柄3,推动推拉柄3在推送槽9内向前移动,推拉柄3前端接触到手柄5,然后推拉柄3与手柄5一起向前移动,手柄5先接触外杆4,在推送块17的推送下,手柄5与外杆4对接;此时由于内杆2已经穿过外杆4从外杆4的另一端延伸出来,并穿过了手柄5的尾端;此时推拉柄3与内杆2接触,在推送块17的推送下,推拉柄3与内杆2连接住,完成产品的自动装配。

64.第五步:定位装配台20分作两半,第一半装配台201,第一半滑座241在对应侧的横移驱动件26的带动下向左侧移动,第二半装配台202,第二半滑座242在对应侧的横移驱动件26的带动下向右侧移动,使得第二定位槽22和第一定位槽23裂开为两半,装配完整的产品直接掉落在出料传送带上,被传送出来。

65.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

66.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1