一种钣金挤压工件折弯方法与流程

1.本发明涉及自动化折弯技术领域,具体说是一种钣金挤压工件折弯方法。

背景技术:

2.在现有的钣金折弯技术中,一般是采用冲压上模配合专用折弯模具(常用角度为30度的v槽模具)对折弯工件进行折弯加工,在加工折弯的过程中,因折弯模具的限制,不能一次折过大的角度,需要人工调整位置使用压平模对折边进行二次压边折弯,现有的这种折弯方法的的精度不高,当折弯工件的一边进行多次折弯后,折弯工件结构变得复杂,因压平模具的限制,导致对于某些位置没有满足角度要求的折弯不能进行有效的深入折弯以及压平,使折弯难度增大,折弯工序复杂,从而导致了生产效率的低下,以及相应增加了成本;而且即使现有的一些智能的折弯设备也不能较好的完成折弯边的连续深入折弯要求以及压平。

技术实现要素:

3.本发明的目的是针对现有技术存在的不足,提供一种钣金挤压工件折弯方法,通过挤压折弯工件的方式,实现折弯工件的连续深入折弯以及压平。

4.技术方案:本发明解决问题所采用的技术方案为:一种钣金挤压工件折弯方法,其特征在于:包括以下步骤:

5.1、一种钣金挤压工件折弯方法,包括以下步骤:

6.1)选择全自动钣金折弯加工装置,将该装置的上下折弯刀x轴、z轴运行到第一刀待折位置,将上压刀运行到设置的初始位置,u轴组件回到压住折弯工件的位置,w轴组件回到初始位置,c轴、c1轴压爪旋转到0度,y1、y2、u1靠尺运行到折弯工件卡位预留间距的位置,y1、y2靠尺同时升起,u1轴靠尺降下;

7.2)将折弯工件放置在工作台面上预留位置后,将折弯工件完全固定,且使得折弯工件的折弯边位置正对上下压刀,折弯线与刀尖顶面平行,并将折弯工件送至第一刀折弯位置;

8.3)通过步骤2)操作,该折弯工件的折弯边位于上下压刀之间,开始折弯,通过上压刀压住折弯工件,z轴电机控制刀架组件上下移动,使上下折弯刀挤压折弯工件实现向上折弯或向下折弯,x轴滑座组件向前移动控制刀架组件中折弯刀向前折弯,通过控制z轴及x轴移动的距离可实现该折弯工件第一刀的角度折弯;

9.4)第一刀折弯完成后,折弯刀z轴、x轴后退到下一刀折弯准备位置,w轴上压刀抬高,u轴组件继续往前输送折弯工件,重复上述折弯动作便可连续折弯;当折弯工件一边折弯结束后,w轴上压刀上移,u轴组件带领折弯工件后退,且根据折弯工件的具体折弯形状选择,若上压刀上移有干涉,则需要先前移工件避位,再抬起上压刀,然后u轴组件带领折弯工件后退;同时上下压爪在c轴、c1轴电机驱动下旋转折弯工件到折弯的下一边,w轴上压刀下降到初始位置,u轴组件再次往前输送折弯工件,到达折弯位置后停下,w轴上压刀落下,,压

住折弯工件,便可在折弯工件的另一折弯边继续折弯;该过程为多轴联动过程,u轴和w轴同时运动。

10.进一步地,所述步骤4)中折弯工件的折弯边还可通过挤压折弯工件的方式实现连续深入折弯,其具体步骤如下:当折弯工件的折弯边第一刀折弯完成后,如图2所示,其第二刀折弯需向上超过90

°

,如图3所示,之后w轴上压刀上抬释放折弯工件前端位置,此时折弯工件通过后侧u轴组件上的压爪固定,且折弯工件随该压爪一起移动;而折弯刀z轴、x轴退回到折弯工件折弯的位置,同时u轴组件往后退,使折弯工件折弯处后退到上下压刀的刀尖内侧,上折刀z轴上升到其刀尖球高于折弯工件第二次折弯处上方的位置,此时x轴前进到折弯工件第二次折弯处的位置,然后上折刀z轴下压指定距离,挤压折弯工件,实现挤压工件连续深入折弯,连续折弯效果如图4所示。

11.进一步地,所述步骤1)中具体操作如下:开启底座组件中的x轴电机,x轴丝杠带动滑座组件,滑座组件中的z轴电机控制z轴丝杠带动刀架组件将上下折弯刀x轴、z轴运行到第一刀待折位置,然后,w轴组件中,w轴电机控制w轴丝杠带动下压组件移动,使其上压刀运行到设置的初始位置,最后在u轴电机驱动下使得臂压组件中上下压爪回到压住折弯工件的位置。

12.本发明中u轴组件为固定装配体,臂压组件为u轴组件的二级组件,在电机丝杆驱动下实现u轴方向前后移动,臂压组件中上下压爪夹住工件。

13.进一步地,所述步骤2)中具体操作如下:当折弯工件放置在工作台面上预留位置后,u轴组件中v1轴靠尺上升,此时折弯工件正好位于y1、y2、u1三个靠尺之间,之后y1、y2、u1三靠尺运行到卡位位置,卡住折弯工件,w1轴压爪下压,压住折弯工件,此时折弯工件被完全固定,且折弯工件折弯边位置一定正对上下压刀,折弯线与刀尖顶面平行,然后y1、y2、u1靠尺退回到折弯工件卡位预留的间距位置,然后三个靠尺同时下降,u轴电机启动,u轴组件通过上下压爪夹取折弯工件往压刀位置移动,送到第一刀折弯的位置。

14.进一步地,所述步骤3)中具体操作如下:送料完成后,折弯工件的折弯边位于上下压刀之间,开始折弯动作,w轴电机控制下压组件下移,上压刀完全压住折弯工件,z轴电机控制刀架组件上下移动,使上下折弯刀挤压折弯工件实现向上折弯或向下折弯,而x轴滑座组件向前移动控制刀架组件中折弯刀向前折弯,通过控制z轴及x轴移动的距离便可实现任意角度的折弯。

15.进一步地,所述上折刀z轴上升到刀尖球稍微高于折弯工件第二次折弯处上方1-2mm位置处,再具体操作中,可根据工况自行调节高度位置。

16.进一步地,所述的全自动钣金折弯加工装置设置为lha02-2000p型号的折弯机构,可实现9轴并发联动以及最大44轴联动,设置有自动折弯压边机构、自驱动上下料一体自动化组件以及自动折弯机构。

17.有益效果:本发明与现有技术相比,具有以下优点:本发明的折弯方法相比于传统折弯,通过挤压钣金工件的折弯方式可以实现折弯工件的连续深入折弯以及压平折弯效果,提高了钣金挤压折弯工件的成型效率并提高了折弯精度,摆脱折弯模具的限制,降低了成本,使折弯更加灵活方便,不需要人工调整位置,使折弯工序实现智能化和自动化。

附图说明

18.图1为本发明第一刀折弯示意图;。

19.图2为本发明第二刀折弯示意图;

20.图3为本发明连续深入折弯时下折刀位置图;

21.图4为本发明连续深入折弯效果图;

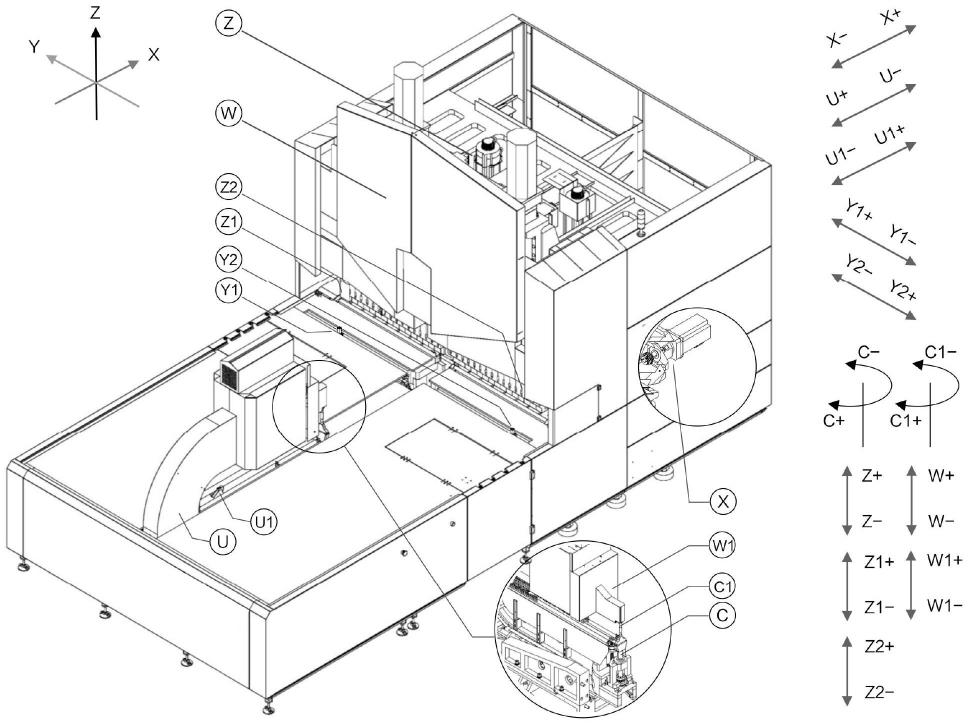

22.图5为本发明实施例1中全自动钣金折弯加工装置结构图。

具体实施方式

23.下面结合附图和具体实施例,进一步阐明本发明,本实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

24.实施例1

25.本实施例中采用的全自动钣金折弯加工为南京蓝昊智能科技有限公司生产的型号为lha02-2000p柔性折弯中心,该柔性折弯中心可实现9轴并发联动以及最大44轴联动,设置有自动折弯压边机构、自驱动上下料一体自动化组件以及自动折弯机构,折弯机构组成:底座组件,滑座组件,w轴组件,下压组件,刀架组件以及u轴组件;具体各轴向运动关系如图5所示:

26.x轴:控制折弯刀前后移动(双驱);

27.u轴:控制臂压架前后移动;

28.u1轴:控制前靠尺前后移动;

29.y1轴:控制左y靠尺左右移动;

30.y2轴:控制右y靠尺左右移动;

31.c轴:控制c轴夹头旋转;

32.c1轴:控制c1轴夹头旋转;

33.z轴:控制折弯刀上下移动

34.z1轴:控制左动力合页刀侧刀上下移动;

35.z2轴:控制右动力合页刀侧刀上下移动;

36.w轴:控制上压刀上下移动(双驱);

37.w1轴:控制c1轴夹头上下运动。

38.本实施例在开始折弯之前,需要根据上述各轴向机构进行调整,需进行一系列准备动作:首先底座组件中,x轴电机启动,x轴丝杠带动滑座组件,滑座组件中z轴电机控制z轴丝杠带动刀架组件将上下折弯刀x轴、z轴运行到第一刀待折位置,然后w轴组件中,w轴电机控制w轴丝杠带动下压组件移动,使其上压刀运行到设置的初始位置,最后u轴组件在u轴电机驱动下回到压住折弯工件的的位置,其中w1轴压爪回到初始位置,c轴、c1轴压爪旋转到0度,y1、y2、u1靠尺运行到折弯工件卡位预留间距的位置,y1、y2靠尺同时升起,u1轴靠尺降下。

39.准备动作完成之后,开始折弯前送料动作:当折弯工件放置在工作台面上预留位置后,u轴组件中u1轴靠尺上升,此时折弯工件正好位于y1、y2、u1三个靠尺之间,之后y1、y2、u1三靠尺运行到卡位位置,卡住折弯工件,w1轴压爪下压,压住折弯工件,此时折弯工件被完全固定,且折弯工件折弯边位置一定正对上下压刀,折弯线与刀尖顶面平行,然后y1、

y2、u1靠尺退回到折弯工件卡位预留的间距位置,然后三个靠尺同时下降,u轴电机启动,u轴组件通过上下压爪夹取折弯工件往压刀位置移动,送到第一刀折弯的位置。

40.送料完成后,此时折弯工件折弯边位于上下压刀之间,可以开始折弯动作,w轴电机控制下压组件下移,上压刀完全压住折弯工件,z轴电机控制刀架组件上下移动,使上下折弯刀挤压折弯工件实现向上折弯或向下折弯,而x轴滑座组件向前移动控制刀架组件中折弯刀向前折弯,这样通过控制z轴及x轴移动的距离便可实现几乎任意角度的折弯,折弯效果如图1所示。

41.折弯完成后,折弯刀z轴、x轴后退到下一刀折弯准备的位置,w轴上压刀抬高,u轴组件继续往前输送折弯工件,重复上述折弯动作便可连续折弯,当一边折弯结束后,w轴上压刀上移,u轴组件带领折弯工件后退,同时上下压爪在c轴、c1轴电机驱动下旋转折弯工件到折弯的下一边,w轴上压刀下降到初始位置,u轴组件再次往前输送折弯工件,到达折弯位置后停下,w轴上压刀落下,压住折弯工件,便可继续开始折弯。

42.在此基础上,当折弯工件的一边需要多次深入折弯,且第二次反向折弯需要折较大的角度,并对其进行压平时,便可通过挤压折弯工件折弯来达到最终的成型效果,具体方案如下:

43.当折弯工件的折弯边第一刀折弯完成后,如图2所示,其第二刀折弯需向上超过90

°

,如图3所示,之后w轴上压刀上抬释放折弯工件前端位置,此时折弯工件通过后侧u轴组件上的压爪固定,且折弯工件随该压爪一起移动;而折弯刀z轴、x轴退回到折弯工件折弯的位置,同时u轴组件往后退,使折弯工件折弯处后退到上下压刀的刀尖内侧,上折刀z轴上升到其刀尖球高于折弯工件第二次折弯处上方的位置,此时x轴前进到折弯工件第二次折弯处的位置,然后上折刀z轴下压指定距离,挤压折弯工件,实现挤压工件连续深入折弯,连续折弯效果如图4所示。

44.本发明的折弯方法相比于传统折弯,通过挤压钣金工件的折弯方式可以实现折弯工件的连续深入折弯以及压平折弯效果,提高了钣金挤压折弯工件的成型效率并提高了折弯精度,摆脱折弯模具的限制,降低了成本,使折弯更加灵活方便,不需要人工调整位置,使折弯工序实现智能化和自动化。

45.上述具体实施方式只是本发明的一个优选实施例,并不是用来限制本发明的实施与权利要求范围的,凡依据本发明申请专利保护范围内容做出的等效变化和修饰,均应包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1