一种汽车车门防撞梁加工设备

1.本发明涉及汽车生产领域,尤其涉及一种汽车车门防撞梁加工设备。

背景技术:

2.车门的防撞梁,通常是由冲压设备,对板型坯料进行冲压成型处理,并在板型坯料上冲压出预设的纹路结构,在实现汽车零部件轻量化的同时,保证车门的防撞梁拥有优良的抗冲击性能。

3.在进行汽车车门的防撞梁加工过程中,常规的冲压处理方式,一次只能对一块车门防撞梁进行冲压处理工作,为提高车门防撞梁的生产效率,一种双模块冲压工艺初步成型,在该工艺的处理步骤中,先在板型坯料中部的同一直线上,开设出若干个相间隔的分隔槽,之后通过冲压设备对板型坯料分隔槽左右两侧的部位,同步进行冲压处理工作,在冲压过程中,板型坯料上相邻的分隔槽之间的连接部位被冲裁开,实现在一块板型坯料上,同时冲压出两块防撞梁结构,最后对冲裁得到的防撞梁进行残料打磨处理。

4.然而由于板型坯料上相邻的分隔槽之间的连接部位,具有较大的厚度,直接对板型坯料的分隔槽连接部位进行纵向冲裁处理,将导致板型坯料的分隔槽连接部位出现严重的变形现象,使冲裁得到防撞梁边沿处受影响,破坏防撞梁的结构强度,另外冲裁得到的防撞梁边沿处残料过多,另需花费大量的时间进行残料打磨处理。

技术实现要素:

5.为了克服在进行双模防撞梁加工过程中,直接对板型坯料的分隔槽连接部位进行纵向冲裁处理,将破坏防撞梁边沿处的结构强度,并且另需花费大量的时间进行残料打磨的缺点,本发明提供一种汽车车门防撞梁加工设备。

6.技术方案是:一种汽车车门防撞梁加工设备,包括有底部成型单元、顶部成型单元、辅助冲裁单元、底座台、侧部支架和液压机;底座台的前侧和后侧各固接有一个侧部支架;两个侧部支架的上侧之间,固接有两个液压机;底座台的上表面连接有用于组合式压合成型坯板底部的底部成型单元;两个液压机的杆端之间连接有用于压合成型坯板顶部的顶部成型单元;底座台的中侧连接有在冲裁过程中避免压合变形的辅助冲裁单元。

7.进一步地,底部成型单元包括有第一滑轨、第一滑块、底部成型板、第一弹性件和组成底部成型板内侧壁的嵌位组件;底座台上表面的前侧和上表面的后侧,各固接有两个第一滑轨;四个第一滑轨的上侧各滑动连接有一个第一滑块;每组左右相邻的两个第一滑块之间,各固接有一个底部成型板;两个底部成型板的左侧之间,各固接有一个第一弹性件;两个底部成型板的右侧之间,各固接有一个另第一弹性件;底部成型板连接嵌位组件。

8.进一步地,底部成型板的顶部槽口处,设置有车门压合成型的一侧纹路结构。

9.进一步地,嵌位组件包括有第二滑块、第二弹性件、第一支撑板和侧部成型板;两个底部成型板的左侧和右侧,各滑动连接有一个第二滑块;四个第二滑块与相邻的底部成型板之间,各固接有一个第二弹性件;位于前侧的两个第二滑块之间,固接有一个第一支撑

板;位于后侧的两个第二滑块之间,固接有另一个第一支撑板;两个第一支撑板的上侧各固接有一个侧部成型板。

10.进一步地,顶部成型单元包括有转接板、第三滑块、顶部成型板、第三弹性件和顶部冲块;两个液压机的杆端各固接有一个转接板;两个转接板的底部各固接有一个第三滑块;两个第三滑块的前侧之间,滑动连接有一个顶部成型板;两个第三滑块的后侧之间,滑动连接有另一个顶部成型板;两个顶部成型板的左侧之间,固接有一个第三弹性件;两个顶部成型板的右侧之间,固接有另一个第三弹性件;两个转接板的底侧中部之间,插接有顶部冲块。

11.进一步地,顶部成型板的底部槽口处,设置有车门压合成型的另一侧纹路结构。

12.进一步地,辅助冲裁单元包括有第四滑块、楔形推板、楔形块、第二支撑板、底部冲块和气缸;底座台中侧的左部和中侧的右部,各滑动连接有一个第四滑块;两个第四滑块上侧的前部和上侧的后部,各固接有一个楔形推板;两个第四滑块上侧的中部之间,放置有一个第二支撑板;第二支撑板前侧的左部和前侧的右部,各固接有一个楔形块;第二支撑板后侧的左部和后侧的右部,各固接有另一个楔形块;四个楔形推板的上侧斜边,分别紧贴相邻的一个楔形块;第二支撑板顶部连接有底部冲块;底座台左侧中部和右侧中部各安装有一个气缸;两个气缸的伸缩端分别固接相邻的一个第四滑块。

13.进一步地,楔形推板的顶部和底部分别设置有平面结构。

14.进一步地,楔形块的顶部和底部分别设置有平面结构。

15.进一步地,还包括有预切割单元,侧部支架上设有预切割单元,预切割单元包括有固定架、第二滑轨、电动滑块、固定杆、电动推杆和切槽机;两个侧部支架的内侧各固接有一个固定架;两个固定架的内底侧各固接有一个第二滑轨;两个第二滑轨的左侧各滑动连接有一个电动滑块;两个电动滑块之间固接有固定杆;固定杆的中侧固接有电动推杆;电动推杆的伸缩端固接有切槽机。

16.本发明的有益效果:在进行双模防撞梁加工过程中,直接对板型坯料的分隔槽连接部位进行纵向冲裁处理,将破坏防撞梁边沿处的结构强度,并且另需花费大量的时间进行残料打磨,相比现有技术,本发明的优点在于,在对双模防撞梁进行冲压成型处理前,预先在双模防撞梁的分隔槽连接部切割出切槽结构,之后在对双模防撞梁进行冲压成型处理同时,对双模防撞梁分隔槽连接部的切槽部位,施加向前后两侧的撕扯力,以放大双模防撞梁分隔槽连接部的切槽部位脆性,在后续对双模防撞梁分隔槽连接部的切槽部位进行冲裁处理的同时,降低防撞梁的边沿处变形量,保证加工得到的防撞梁的结构强度不偏离预定值。

附图说明

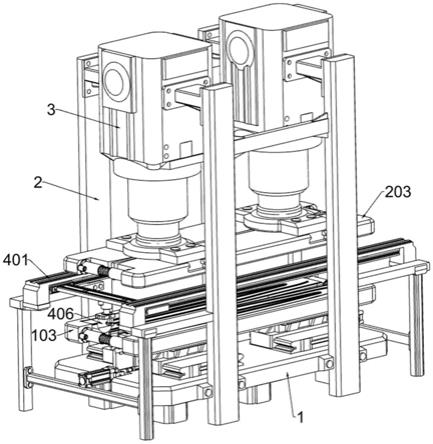

17.图1为本车门防撞梁加工设备的立体结构示意图;

18.图2为本车门防撞梁加工设备的局部立体结构示意图;

19.图3为本车门防撞梁加工设备的局部左视图;

20.图4为本车门防撞梁加工设备的坯板第一种处理结果示意图;

21.图5为本车门防撞梁加工设备的底部成型单元第一种立体结构示意图;

22.图6为本车门防撞梁加工设备的底部成型单元第二种立体结构示意图;

23.图7为本车门防撞梁加工设备的底部成型单元第三种立体结构示意图;

24.图8为本车门防撞梁加工设备的顶部成型单元第一种立体结构示意图;

25.图9为本车门防撞梁加工设备的顶部成型单元第二种立体结构示意图;

26.图10为本车门防撞梁加工设备的辅助冲裁单元第一种立体结构示意图;

27.图11为本车门防撞梁加工设备的辅助冲裁单元c区放大图;

28.图12为本车门防撞梁加工设备的辅助冲裁单元第二种立体结构示意图;

29.图13为本车门防撞梁加工设备的预切割单元立体结构示意图;

30.图14为本车门防撞梁加工设备的坯板第二种处理结果示意图。

31.附图标号:1-底座台,2-侧部支架,3-液压机,4-坯板,41-切割槽,42-导向槽,101-第一滑轨,102-第一滑块,103-底部成型板,104-第一弹性件,105-第二滑块,106-第二弹性件,107-第一支撑板,108-侧部成型板,201-转接板,202-第三滑块,203-顶部成型板,204-第三弹性件,205-顶部冲块,301-第四滑块,302-楔形推板,303-楔形块,304-第二支撑板,305-底部冲块,306-气缸,401-固定架,402-第二滑轨,403-电动滑块,404-固定杆,405-电动推杆,406-切槽机。

具体实施方式

32.下面结合附图和实施例对本发明进一步地进行说明。

33.实施例1

34.在本发明的实施例中,第一弹性件104和第三弹性件204均为弹簧伸缩杆,第二弹性件106为复位弹簧。

35.一种汽车车门防撞梁加工设备,如图1-3所示,包括有底部成型单元、顶部成型单元、辅助冲裁单元、底座台1、侧部支架2和液压机3;底座台1的前侧和后侧各固接有一个侧部支架2;两个侧部支架2的上侧之间,固接有两个液压机3;底座台1的上表面连接有底部成型单元;两个液压机3的杆端之间连接有顶部成型单元;底座台1的中侧连接有辅助冲裁单元。

36.如图5-6所示,底部成型单元包括有第一滑轨101、第一滑块102、底部成型板103、第一弹性件104和嵌位组件;底座台1上表面的前侧和上表面的后侧,各固接有两个第一滑轨101;四个第一滑轨101的上侧各滑动连接有一个第一滑块102;每组左右相邻的两个第一滑块102之间,各螺栓连接有一个底部成型板103;两个底部成型板103的左侧之间,各螺栓连接有一个第一弹性件104;两个底部成型板103的右侧之间,各螺栓连接有一个另第一弹性件104;底部成型板103连接嵌位组件;底部成型板103的顶部槽口处,设置有车门压合成型的一侧纹路结构。

37.如图6-7所示,嵌位组件包括有第二滑块105、第二弹性件106、第一支撑板107和侧部成型板108;两个底部成型板103的左侧和右侧,各滑动连接有一个第二滑块105;四个第二滑块105与相邻的底部成型板103之间,各固接有一个第二弹性件106;位于前侧的两个第二滑块105之间,固接有一个第一支撑板107;位于后侧的两个第二滑块105之间,固接有另一个第一支撑板107;两个第一支撑板107的上侧各焊接有一个侧部成型板108。

38.如图8-9所示,顶部成型单元包括有转接板201、第三滑块202、顶部成型板203、第三弹性件204和顶部冲块205;两个液压机3的杆端各固接有一个转接板201;两个转接板201

的底部各固接有一个第三滑块202;两个第三滑块202的前侧之间,滑动连接有一个顶部成型板203;两个第三滑块202的后侧之间,滑动连接有另一个顶部成型板203;两个顶部成型板203的左侧之间,固接有一个第三弹性件204;两个顶部成型板203的右侧之间,固接有另一个第三弹性件204;两个转接板201的底侧中部之间,插接有顶部冲块205;顶部成型板203的底部槽口处,设置有车门压合成型的另一侧纹路结构。

39.如图10-12所示,辅助冲裁单元包括有第四滑块301、楔形推板302、楔形块303、第二支撑板304、底部冲块305和气缸306;底座台1中侧的左部和中侧的右部,各滑动连接有一个第四滑块301;两个第四滑块301上侧的前部和上侧的后部,各焊接有一个楔形推板302;两个第四滑块301上侧的中部之间,放置有一个第二支撑板304;第二支撑板304前侧的左部和前侧的右部,各螺栓连接有一个楔形块303;第二支撑板304后侧的左部和后侧的右部,各螺栓连接有另一个楔形块303;四个楔形推板302的上侧斜边,分别紧贴相邻的一个楔形块303;第二支撑板304顶部连接有底部冲块305;底座台1左侧中部和右侧中部各安装有一个气缸306;两个气缸306的伸缩端分别固接相邻的一个第四滑块301;楔形推板302的顶部和底部分别设置有平面结构;楔形块303的顶部和底部分别设置有平面结构。

40.首先分别向前后两侧拉开两个底部成型板103,带动前后两侧的第一滑块102沿第一滑轨101反向移动,使两个第一弹性件104被拉伸,并将坯板4卡设于两个底部成型板103之间,完成上料工作,之后由底部成型单元、顶部成型单元和辅助冲裁单元,对坯板4分别进行冲压成型处理工作,同时,使坯板4的分隔槽连接部位进行冲裁处理工作。

41.冲压成型处理工作:分为初冲压成型处理和完整冲压成型处理。

42.初冲压成型处理:首先操作员通过外接的切割设备,如图4所示,在坯板4的分隔槽连接部位,横向切割出若干道切割槽41,使坯板4的分隔槽连接部位底部变薄,此时坯板4被分成前侧和后侧两个区域,接着液压机3的杆端带动顶部成型单元向下移动,使两个顶部成型板203分别下压在坯板4前后两侧区域,此时顶部冲块205紧贴坯板4中的切割槽41内侧,随后液压机3的杆端带动顶部成型单元下压,实现由向下压动的顶部成型板203,配合静止的底部成型板103,对坯板4前后两侧区域同时进行初冲压成型处理,实现坯板4被初步压制成前后两个防撞梁,同时由向下压动的顶部冲块205,配合辅助冲裁单元,完成对坯板4的分隔槽连接部位的冲裁处理工作,实现坯板4中初冲压得到的前后两个防撞梁被冲裁分离开。

43.冲裁处理工作:液压机3的杆端带动顶部成型单元向下移动过程中,当顶部冲块205紧贴坯板4中的切割槽41内侧时,两个顶部成型板203分别下压在坯板4前后两侧区域,随后液压机3的杆端继续带动顶部成型单元向下移动,使继续向下移动的顶部冲块205,将坯板4中的切割槽41向前后两侧撑开,使切割槽41扩张,放大坯板4中的切割槽41底部脆性,并使坯板4的前后两侧区域被撑开,同时被撑开的坯板4带动前后两侧的第一滑块102沿第一滑轨101反向移动,使两个第一弹性件104继续被拉伸,同时压合在坯板4上方的两个顶部成型板203,跟随坯板4的前后两侧区域被撑开,使第三弹性件204被拉伸,同时两个气缸306的伸缩端推动第四滑块301,沿底座台1相向移动,使两个跟随第四滑块301进行移动的楔形推板302,推动楔形块303带动第二支撑板304和底部冲块305向上升起,实现向下压动的顶部冲块205,配合向上升起的底部冲块305,将坯板4中被撑开的切割槽41裁断,完成对坯板4中初冲压得到的前后两个防撞梁的冲裁分离处理工作,并降低初冲压得到的防撞梁边沿处变形量,保证加工得到的防撞梁的结构强度不偏离预定值。

44.完整冲压成型处理:在结束冲裁分离处理工作后,液压机3的杆端带动顶部成型单元向上移动离开坯板4,同时两个气缸306的伸缩端带动第四滑块301复位,使底部冲块305下降,在向上升起的顶部冲块205离开坯板4同时,被拉伸的第一弹性件104带动第一滑块102沿第一滑轨101移动复位,使前后两侧初冲压得到的防撞梁相向靠拢,此时前后两侧的防撞梁之间存在大体积的残料,由操作员通过外接的切割设备,再次对前后两侧的防撞梁之间的部分残料进行切除处理,以减小后期对防撞梁进行残料打磨处理的工作量,并由操作员将插置在转接板201上的顶部冲块205摘除,最后液压机3的杆端带动顶部成型单元向下压动,同时两个气缸306的伸缩端推动第四滑块301,使楔形推板302推动楔形块303,带动第二支撑板304和底部冲块305向上升起,由于第一弹性件104未处于被拉伸状态,即两个底部成型板103之间的间距位于最小值状态,此时第一支撑板107位于楔形块303的正上方,并由向上移动的楔形块303推动第一支撑板107,带动第二滑块105和第二弹性件106沿底部成型板103向上压缩,使第一支撑板107向上推动侧部成型板108至与底部成型板103的顶部槽口处相对齐,实现侧部成型板108成为底部成型板103的顶部槽口处的内侧壁,并由向下移动的顶部成型板203,配合静止的侧部成型板108和底部成型板103,将坯板4中初冲压得到的前后两个防撞梁,再次冲压成两个完整的防撞梁,完成对坯板4的完整冲压成型处理。

45.实施例2

46.如图1-3、图13-14所示,在实施例1的基础上,还包括有预切割单元,侧部支架2上设有预切割单元,预切割单元包括有固定架401、第二滑轨402、电动滑块403、固定杆404、电动推杆405和切槽机406;两个侧部支架2的内侧各螺栓连接有一个固定架401;两个固定架401的内底侧各固接有一个第二滑轨402;两个第二滑轨402的左侧各滑动连接有一个电动滑块403;两个电动滑块403之间螺栓连接有固定杆404;固定杆404的中侧螺栓连接有电动推杆405;电动推杆405的伸缩端固接有切槽机406。

47.在本实施例中,外接的切割设备为预切割单元,在完成上料工作后,电动滑块403沿第二滑轨402,带动固定杆404、电动推杆405和切槽机406从左向右移动,同时由切槽机406对坯板4的分隔槽连接部位进行切割工作,当切槽机406初始接触坯板4的分隔槽每一处连接部位时,切槽机406缓慢上升,当切槽机406经过坯板4的分隔槽每一处连接部位时,切槽机406保持水平高度,当切槽机406离开坯板4的分隔槽每一处连接部位时,切槽机406缓慢下降,如图14所示,在坯板4的分隔槽连接部位,横向切割出若干道切割槽41,使坯板4的分隔槽连接部位底部变薄,并由切槽机406在坯板4的每一处切割槽41的左右两侧,各切割出一道导向槽42,之后依次对坯板4进行初冲压成型处理和冲裁处理工作,接着在进行完整冲压成型处理过程中,当前后两侧初冲压得到的防撞梁相向靠拢后,电动滑块403沿第二滑轨402,带动固定杆404、电动推杆405和切槽机406从右向左移动,同时由切槽机406对前后两侧的防撞梁之间的部分残料进行切除处理,以减小后期对防撞梁进行残料打磨处理的工作量,最后按上述步骤完成完整冲压成型处理,加工得到两个完整的防撞梁。

48.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1