一种高效冷矫直薄规格瓢曲钢板的方法与流程

1.本发明属于钢板矫直的技术领域,具体涉及一种高效冷矫直薄规格瓢曲钢板的方法。

背景技术:

2.中厚钢板在生产过程中由于板厚与温度不均、冷却相变差异、吊装钢板不规范、放置不当等原因造成中间浪、边浪、纵向横弯、中凸、中凹等板型缺陷,冷矫直机能够消除钢板的残余应力或使残余应力重新分布。国内炉卷产线主打10mm以下薄宽规格产线,板型控制难度较大,因此冷矫直机对于炉卷产线薄规格高强钢开发至关重要,冷矫直机也从过去的辅助设备逐步发展为生产线上不可或缺的重要设备。目前,国内大部分冷矫直机对8mm及以下瓢曲钢板矫直合格率不足30%。炉卷产线冷矫直机在现场实际中的应用中,边浪缺陷为钢板二次瓢曲的主要缺陷,为钢板的主要瓢曲类型,瓢曲量占比最大。中间浪的矫直难度最大,也是制约冷矫合格率提升的重大难题,严重影响着产品质量,给订单交付增加了难度。

3.在专利cn103341528a中公开了一种6mm以下瓢曲钢板的冷矫直方法,通过在冷矫前对钢板进行正火热处理,降低钢板内应力进行矫直。矫直后超过60%的钢板板形能满足生产中关于不平度的要求。虽然通过矫直前热处理提高矫直合格率,但是这会增加矫直流程及物流,增加了成本浪费冷矫直机能力。

技术实现要素:

4.为解决中厚钢板边浪、中间浪矫直合格率低、矫直效果差、矫直效率低等问题,本发明提供一种高效冷矫直薄规格瓢曲钢板的方法,以解决上述问题。本发明通过分析钢板厚度、钢板屈服强度、缺陷类型,合理设置塑性变化率(各工作辊压下量),配合弯辊凸度的调整,使残余应力达到目标指标。

5.本发明的技术方案如下:

6.一种高效冷矫直薄规格瓢曲钢板的方法,包括以下步骤:(1)确定钢板厚度;(2)调整矫直速度;(3)调整压下量,对钢板进行矫直。

7.优选的,采用十三辊冷矫直机进行钢板的矫直。

8.优选的,所述步骤(1)为:钢板厚度为4~20mm。从8mm厚度开始随着钢板厚度的增加,期望塑性变化率逐渐降低,所能矫直钢板的屈服强度也在降低。随着钢板的厚度增加,当钢板厚度在达到25mm时,钢板在矫直过程中几乎不在发生塑性变化,为保证矫直机使用寿命及能够进行有效矫直,确定冷矫直机最大矫直厚度为20mm。

9.优选的,所述步骤(2)为:对不同厚度的钢板采用不同的钢板穿带速度和矫直速度;当钢板厚度为4~6mm时,控制钢板的最大穿带速度为15m/min,最大矫直速度为20m/min;当钢板厚度为6~20mm时,控制钢板的最大穿带速度为20m/min,最大矫直速度为45m/min。

10.优选的,所述步骤(3)为:钢板厚度方向变形区的分布规律为上下部为塑性变形

区,中间部位弹性变形区。对于4~6mm厚度规格钢板,增加出口塑性变化率,塑性变化率调整范围为-30%~-50%;增加入口塑性变化率,塑性变化率调整范围为78%~87%。出口塑性变化率和入口塑性变化率通过改变出口辊缝和入口辊缝大小来调整。其中,冷矫直机入口的塑型变化率写为正百分比,出口的塑型变化率写为负百分比,入口塑性变化率的绝对值越大辊缝越小,出口塑性变化率的绝对值越大辊缝越大。

11.优选的,当钢板厚度为4~6mm时,分两次对钢板进行矫直,先将中间浪转化为边浪,然后再调整弯辊凸度,消除或消减残余应力,达到不平度合格的目的。由于中间浪矫直难度大,相比于中间浪,边浪的矫直效果较好,因此选择先将中间浪调整为边浪,然后再将边浪捋直。

12.优选的,当钢板厚度为4~6mm时,第一次矫直参数为:入口塑性变化率调整范围为85%~87%;增大出口塑性变化率-40%~-50%;不调整弯辊凸度,达到矫直后出现明显的边浪目的;第二次矫直参数为:入口塑性变化率80%,调整弯辊凸度,增加中间弯辊作用力。

13.优选的,当钢板厚度为6~20mm时,直接调整弯辊凸度,增加钢板边部弯辊作用力。

14.优选的,当中间浪需要较大的塑性变化率消除缺陷,使矫直后的钢板翘头严重,无法矫平,超出正常矫直工艺的要求及矫直机自身能力,且存在撞坏设备的风险时,将钢板头部穿过矫直机,将入口塑性变化率增加10%,依此方法将头部穿过后正反来回矫直,直至消除缺陷。

15.本发明的有益效果为:

16.本发明解决了边浪、中间浪矫直合格率低、矫直效果差、效率低的问题,提高了中厚板瓢曲钢板矫直合格率,提高了钢板平直精度以及应力消除、二次瓢曲的问题,不产生额外倒运费用及热处理工序,缩短了订单交付周期,降低成本显著,吨板节约成本200元。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

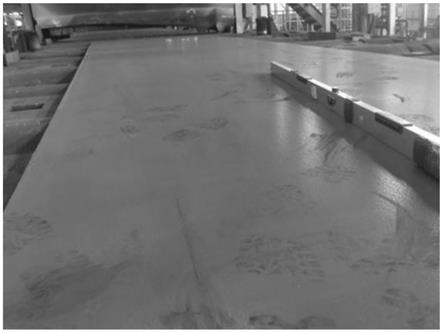

18.图1是本发明实施例1矫直前钢板的示意图。

19.图2是本发明实施例1矫直后钢板的示意图。

20.图3是本发明实施例2矫直前钢板的示意图。

21.图4是本发明实施例2矫直后钢板的示意图。

具体实施方式

22.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

23.实施例1

24.一种5.5mm薄规格高强钢的矫直方法,同时增加出、入口塑性变化率,矫直机出口

同样产生塑性变形,从而提升薄规格矫直能力,根据缺陷类型调整弯辊,最后两道次采用小塑性变化率平整,用于消除第一道次产生的翘头、翘尾,降低矫直速度,具体步骤如下:

25.(1)对于屈服强度620mp,钢板尺寸规格5.5mm

×

2520mm

×

10700mm,边浪缺陷不平度18mm/2m。最大矫直速度20m/min,入口塑性变化率设置78%,出口塑性变化率:40%,矫直两道次;入口塑性变化率设置70%,出口塑性变化率-50%,矫直两道次;弯辊参数调整为:-1.53mm、0.52mm、1.06mm、1.06mm、0.52mm、-1.53mm。

26.(2)对于屈服强度620mp,钢板尺寸规格5.5mm

×

2520mm

×

10700mm,中间浪不平度15mm/2m。最大矫直速度20m/min,入口塑性变化率设置78%,出口塑性变化率-40%,矫直两道次;入口塑性变化率设置70%,出口塑性变化率-50%,矫直两道次;弯辊参数调整为:1.02mm、0.15mm、-0.65mm、-0.65mm、0.15mm、1.02mm。

27.矫直后钢板的不平度为3mm/2m。

28.实施例2

29.一种6mm以上厚度规格的矫直方法,第一道次采用大塑性变化率,消减大部分参与应力,之后几道次根据钢板缺陷类型,配合弯辊调整,消除残余应力,达到不平度要求,具体步骤如下:

30.(1)对于屈服强度550mp,钢板尺寸规格16mm

×

2800mm

×

10000mm,边浪缺陷不平度18mm/2m。最大矫直速度45m/min,第一道次入口塑性变化率85%,出口塑性变化率-50%矫直两道次;弯辊参数调整为:-0.44mm、0.15mm、0.29mm、0.29mm、0.15mm、-0.44mm。

31.(2)对于屈服强度550mp,钢板尺寸规格16mm

×

2800mm

×

10000mm,边浪缺陷不平度18mm/2m。最大矫直速度45m/min,第一道次入口塑性变化率85%,出口塑性变化率-50%矫直两道次;弯辊参数调整为:0.89mm、0.45mm、-0.30.mm、-0.30mm、0.45mm、0.89mm。

32.矫直后钢板的不平度为2mm/2m。

33.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1