一种金属制品加工用数控加工中心及其加工方法与流程

1.本发明涉及多轴数控加工技术领域,具体为一种金属制品加工用数控加工中心及其加工方法。

背景技术:

2.科学技术的发展以及世界先进制造技术的兴起和不断成熟,对数控加工技术提出了更高的要求;超高速切削、超精密加工等技术的应用,对数控机床的数控系统、伺服性能、主轴驱动、机床结构等提出了更高的性能指标;fms的迅速发展和cims的不断成熟,又将对数控机床的可靠性、通信功能、人工智能和自适应控制等技术提出更高的要求,随着微电子和计算机技术的发展,数控系统的性能日臻完善,数控技术的应用领域日益扩大,数控铣床是一种加工功能很强的数控机床,迅速发展起来的加工中心、柔性加工单元等都是在数控铣床、数控镗床的基础上产生的,两者都离不开铣削方式,由于数控铣削工艺最复杂,需要解决的技术问题也最多,因此,人们在研究和开发数控系统及自动编程语言的软件时,也一直把铣削加工作为重点数控铣床又称cnc(computer numerical control)铣床,英文意思是用电子计数字化信号控制的铣床,数控铣床是在一般铣床的基础上发展起来的一种自动加工设备,两者的加工工艺基本相同,结构也有些相似,数控铣床又分为不带刀库和带刀库两大类;

3.现有技术领域内,由于cnc加工中心内部刀具在长时间加工后刀具疲劳变形,因此需要对刀具进行及时更换维修,目前cnc加工中心内部刀具更换需要停机后对刀具进行拆卸安装,进而影响加工效率,并且刀具更换后需要使用外部装置进行修补后再次进行使用,十分不便。

技术实现要素:

4.本发明的目的在于提供一种金属制品加工用数控加工中心及其加工方法,以至少解决现有技术的cnc加工中心内部刀具更换需要停机后对刀具进行拆卸安装,进而影响加工效率,并且刀具更换后需要使用外部装置进行修补后再次进行使用,十分不便的问题。

5.为实现上述目的,本发明提供如下技术方案:一种金属制品加工用数控加工中心,包括:

6.cnc加工中心;

7.控制器,安装在所述cnc加工中心的前侧,所述控制器和cnc加工中心电性连接;

8.移动平台,安座在所述cnc加工中心的内腔,所述移动平台和控制器电性连接;

9.加工机构,设置在所述cnc加工中心的内腔且位于移动平台的后侧;

10.刀具更换修补机构,设置在所述cnc加工中心的内腔且位于加工机构的后侧。

11.优选的,所述加工机构包括:升降平台、驱动电机、外壳、主动齿轮、从动转轴、从动齿轮、刀具机构、旋转模块、监测探头和铣刀;升降平台安装在所述cnc加工中心的内腔底端,所述升降平台和控制器电性连接;驱动电机设置在所述升降平台的伸缩端,所述驱动电

机和控制器电性连接;外壳设置在所述驱动电机的输出端外侧;主动齿轮键连接在所述驱动电机的输出端;所述从动转轴的数量为若干个,若干个所述从动转轴分别沿周向间隔通过轴承转动连接在所述外壳的内腔外侧,所述从动转轴的底端延伸出外壳的下表面;所述从动齿轮的数量为若干个,若干个所述从动齿轮分别键连接在若干个从动转轴的外壁,若干个所述从动齿轮均与从动转轴啮合;所述刀具机构的数量为若干个,若干个所述刀具机构分别设置在若干个从动转轴的底端;旋转模块设置在所述外壳的内腔底端中心位置,所述旋转模块和控制器电性连接;监测探头安装在所述旋转模块的转动端,所述监测探头和控制器电性连接;所述铣刀的数量为若干个,若干个所述铣刀分别设置在若干个刀具机构的内侧。

12.优选的,所述刀具机构包括:刀具机构外壳、猪头锁紧件、第一摩擦板、连接轴、转动筒、限位环、限位槽和第二摩擦板;刀具机构外壳设置在所述外壳的底端;猪头锁紧件通过轴承转动连接在所述刀具机构外壳的内腔底端中心位置,所述铣刀锁紧在猪头锁紧件内侧;第一摩擦板设置在所述猪头锁紧件的顶端;连接轴通过轴承转动连接在所述刀具机构外壳的内腔顶端中心位置,所述连接轴的外壁开设有键槽,所述连接轴的顶端与从动转轴的底端固定连接;转动筒套接在所述连接轴的外壁底端,所述转动筒的内腔开设有与连接轴外壁键块适配套接的键槽;限位环固定连接在所述转动筒的外侧;限位槽沿周向开设在所述限位环的侧壁;第二摩擦板设置在所述转动筒的底端。

13.优选的,所述刀具机构还包括:安装盘、通孔、安装座、导杆、连接齿轮、螺旋杆、副齿轮、齿轮环、直齿轮环、第一电机和斜齿轮;安装盘安装在所述刀具机构外壳的内腔;通孔开设在所述安装盘的中心位置,所述第二摩擦板和第一摩擦板均位于通孔内腔并可互相接触;所述安装座的数量为三个,三个所述安装座分别设置在安装盘的顶端外侧;所述导杆的数量为三个,三个所述导杆的一端分别通过销轴转动连接在三个安装座的内侧,三个所述导杆的另一端延伸进限位槽的内腔;所述连接齿轮的数量为三个,三个所述连接齿轮分别键连接在三个导杆的轴心外侧;所述螺旋杆的数量为三个,三个所述螺旋杆分别通过销轴转动连接在安装盘的顶端外侧并与三个连接齿轮啮合,所述螺旋杆的轴心延伸出安装盘的底端;所述副齿轮的数量为三个,三个所述副齿轮分别键连接在三个螺旋杆的轴心底端;齿轮环通过轴承转动连接在所述安装盘的底端,所述猪头锁紧件的顶端贯穿齿轮环的内侧;直齿轮环安装在所述副齿轮的底端外侧;第一电机设置在所述刀具机构外壳的内腔底端,所述第一电机和控制器电性连接;斜齿轮螺钉连接在所述第一电机的输出端,所述斜齿轮与直齿轮环啮合;其中,所述限位槽的内腔上下两侧与导杆的内端上下两侧均为相适配的弧形。

14.优选的,所述刀具更换修补机构包括:刀具更换修补机构外壳、电动门、水平移动模块、机械臂、拆卸机构、转运机械臂、旋转刀库和磨刀机;刀具更换修补机构外壳沿左右方向安装在所述cnc加工中心的内腔且位于加工机构的后侧;电动门设置在所述刀具更换修补机构外壳的前侧开口处,所述电动门和控制器电性连接;水平移动模块沿左右方向设置在所述刀具更换修补机构外壳的内腔,所述水平移动模块和控制器电性连接;机械臂设置在所述水平移动模块的移动端,所述机械臂和控制器电性连接;拆卸机构设置在所述机械臂的移动端;转运机械臂设置在所述刀具更换修补机构外壳的内腔底端右前方,所述转运机械臂和控制器电性连接;旋转刀库设置在所述刀具更换修补机构外壳的内腔底端且位于

转运机械臂的后侧,所述旋转刀库和控制器电性连接;磨刀机安装在所述刀具更换修补机构外壳的内腔底端左侧,所述磨刀机和控制器电性连接。

15.优选的,所述拆卸机构包括:安装架、第一卡槽座、转动杆、第一电推杆、电动轮、第二卡槽座、第二电推杆和电动螺丝刀;安装架安装在所述机械臂的移动端;第一卡槽座设置在所述安装架的顶端前侧;所述转动杆的数量为两个,两个所述转动杆的一端分别通过销轴转动连接在第一卡槽座的顶端后侧左右两端;所述第一电推杆的数量为两个,两个所述第一电推杆一端分别通过销轴转动连接在第一卡槽座的顶端左右两侧,两个所述第一电推杆的另一端分别与左右两个转动杆的另一端通过销轴转动连接,所述第一电推杆和控制器电性连接;所述电动轮的数量为两个,两个所述电动轮分别设置在左右两个转动杆的顶端,所述电动轮和控制器电性连接;第二卡槽座设置在所述安装架的前侧底端;第二电推杆设置在所述第二卡槽座的内腔,所述第二电推杆和控制器电性连接;电动螺丝刀插接在所述第二卡槽座的内侧开口处,所述电动螺丝刀的后端与第二电推杆的伸缩端固定连接,所述电动螺丝刀和控制器电性连接。

16.优选的,所述拆卸机构还包括:升降模块、固定座、转轴杆、卡座、第三电推杆和连接杆;升降模块设置在所述第二卡槽座的底端,所述升降模块和控制器电性连接;固定座安装在所述升降模块的伸缩端;所述转轴杆的数量为两个,两个所述转轴杆分别通过销轴转动连接在固定座的内侧左右两端;所述卡座的数量为两个,两个所述卡座分别设置在左右两个转轴杆的内侧前端;第三电推杆沿前后方向设置在所述固定座的内侧后端,所述第三电推杆和控制器电性连接;所述连接杆的数量为两组,每组所述连接杆的数量为两个,两组所述连接杆一端内侧分别与左右两个转轴杆的后端通过销轴转动连接,两组所述连接杆的另一端内侧分别与第三电推杆的伸缩端通过销轴转动连接。

17.上述装置的使用方法,包括以下步骤:

18.步骤1:加工时,工作人员控制控制器启动升降平台、驱动电机和移动平台,升降平台驱动驱动电机上升或下降,驱动电机驱动主动齿轮在外壳内腔转动,由于从动齿轮和外壳啮合,促使从动齿轮在外壳旋转力的作用下驱动从动转轴转动,从动转轴驱动对应位置上刀具机构内的连接轴驱动转动筒带动第二摩擦板转动,由于第二摩擦板和第一摩擦板接触,促使第一摩擦板在第二摩擦板旋转力的作用下驱动猪头锁紧件带动铣刀转动以对移动平台表面工件进行铣削加工,移动平台驱动工件进行xy双轴方向上移动配合进行加工,当需要进行换刀时,工作人员控制控制器启动第一电机,第一电机驱动斜齿轮转动,由于直齿轮环和斜齿轮啮合,促使直齿轮环在斜齿轮旋转力的作用下驱动齿轮环转动,进而使副齿轮在齿轮环旋转力的作用下驱动螺旋杆转动,由于连接齿轮和螺旋杆啮合,促使连接齿轮在螺旋杆旋转力的作用下驱动对应位置上的导杆以与安装座销轴转动连接处为顶点向上转动,进而使导杆在限位槽的配合下使限位环驱动转动筒向上移动,由于转动筒内腔键槽与连接轴外壁键块套接,促使转动筒沿连接轴外壁向上移动,连接轴与转动筒之间保持传动,转动筒带动第二摩擦板向上移动与第一摩擦板脱离接触,以解除第一摩擦板和第二摩擦板的传动连接:

19.步骤2:工作人员控制控制器启动电动门和机械臂,电动门内部门体开启解除对刀具更换修补机构外壳内腔封闭,机械臂驱动拆卸机构移动至需要更换铣刀的指定位置处,第一卡槽座与猪头锁紧件外壁顶端卡接,第二卡槽座内侧与猪头锁紧件外壁底端卡接,工

作人员控制控制器依次启动第二电推杆、电动螺丝刀、第一电推杆、电动轮、第三电推杆和升降模块,第二电推杆通过自身伸长推动电动螺丝刀向前侧移动插入对应位置上猪头锁紧件内部固定螺栓,电动螺丝刀内部电机驱动钻头转动以解除螺栓的锁紧,第一电推杆通过自身伸长推动对应位置上的转动杆以与第一卡槽座销轴转动连接处为顶点向内侧转动,并使电动轮与猪头锁紧件外壁接触,电动轮内部电机驱动滚轮转动,以使猪头锁紧件在摩擦力的作用下转动,进而调整猪头锁紧件内部锁紧孔位置进而对准电动螺丝刀,第三电推杆通过自身缩短带动左右两个连接杆一端向后侧移动,促使连接杆的另一端带动对应位置上的转轴杆以与固定座销轴转动连接处为顶点带动卡座向内侧移动以夹紧铣刀,安装盘通过自身伸长推动固定座向下移动,进而在转轴杆和卡座的配合下将铣刀取出,以实现铣刀的自动拆卸:

20.步骤3:工作人员控制控制器依次启动机械臂、水平移动模块、转运机械臂、磨刀机和旋转刀库,机械臂在拆卸机构的配合下将铣刀移动至刀具更换修补机构外壳内,转运机械臂将拆卸机构内铣刀取出并转移至磨刀机内部加工位置,磨刀机对自身内部的铣刀进行打磨以重新进行维修,旋转刀库将维修加工完毕后的铣刀存放在内部刀库,转运机械臂取出新铣刀转移至拆卸机构内,并由机械臂通过拆卸机构重新进行安装,进而完成铣刀的维修与更换。

21.与现有技术相比,本发明的有益效果是:该金属制品加工用数控加工中心及其加工方法:

22.1、通过第一电机驱动斜齿轮转动,直齿轮环在斜齿轮旋转力的作用下驱动齿轮环转动,副齿轮在齿轮环旋转力的作用下驱动螺旋杆转动,连接齿轮在螺旋杆旋转力的作用下驱动对应位置上的导杆以与安装座销轴转动连接处为顶点向上转动,导杆在限位槽的配合下使限位环驱动转动筒向上移动,转动筒沿连接轴外壁向上移动,连接轴与转动筒之间保持传动,转动筒带动第二摩擦板向上移动与第一摩擦板脱离接触,以解除第一摩擦板和第二摩擦板的传动连接:

23.2、通过机械臂驱动拆卸机构移动至铣刀的指定位置处,第一卡槽座与猪头锁紧件外壁顶端卡接,第二卡槽座内侧与猪头锁紧件外壁底端卡接,第二电推杆自身伸长推动电动螺丝刀向前侧移动插入对应位置上猪头锁紧件内部固定螺栓,电动螺丝刀内部电机驱动钻头转动以解除螺栓的锁紧,第一电推杆自身伸长推动对应位置上的转动杆以与第一卡槽座销轴转动连接处为顶点向内侧转动,并使电动轮与猪头锁紧件外壁接触,电动轮内部电机驱动滚轮转动,以使猪头锁紧件在摩擦力的作用下转动,进而调整猪头锁紧件内部锁紧孔位置进而对准电动螺丝刀,第三电推杆通过自身缩短带动左右两个连接杆一端向后侧移动,促使连接杆的另一端带动对应位置上的转轴杆以与固定座销轴转动连接处为顶点带动卡座向内侧移动以夹紧铣刀,安装盘通过自身伸长推动固定座向下移动,进而在转轴杆和卡座的配合下将铣刀取出,以实现铣刀的自动拆卸:

24.3、通过机械臂在拆卸机构的配合下将铣刀移动至刀具更换修补机构外壳内,转运机械臂将拆卸机构内铣刀取出并转移至磨刀机内部加工位置,磨刀机对自身内部的铣刀进行打磨以重新进行维修,旋转刀库将维修加工完毕后的铣刀存放在内部刀库,转运机械臂取出新铣刀转移至拆卸机构内,并由机械臂通过拆卸机构重新进行安装,进而完成铣刀的维修与更换。

25.从而可实现cnc加工中心加工过程中内部刀具的实时自动更换,无需停机后进行拆卸安装,效率较高,并且实现cnc加工中心和刀具维修一体化,无需使用外部装置进行修补,操作快捷简单。

附图说明

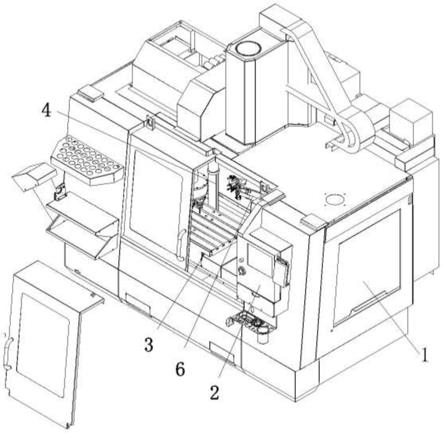

26.图1为本发明的结构示意图;

27.图2为图1的加工机构爆炸图;

28.图3为图2的刀具机构剖视图;

29.图4为图1的刀具更换修补机构爆炸图;

30.图5为图4的拆卸机构爆炸图。

31.图中:1、cnc加工中心,2、控制器,3、移动平台,4、加工机构,41、升降平台,42、驱动电机,43、外壳,44、主动齿轮,45、从动转轴,46、从动齿轮,47、旋转模块,48、监测探头,49、铣刀,5、刀具机构,51、刀具机构外壳,52、猪头锁紧件,53、第一摩擦板,54、连接轴,55、转动筒,56、限位环,57、限位槽,58、第二摩擦板,59、安装盘,510、通孔,511、安装座,512、导杆,513、连接齿轮,514、螺旋杆,515、副齿轮,516、齿轮环,517、直齿轮环,518、第一电机,519、斜齿轮,6、刀具更换修补机构,61、刀具更换修补机构外壳,62、电动门,63、水平移动模块,64、机械臂,65、转运机械臂,66、旋转刀库,67、磨刀机,7、拆卸机构,71、安装架,72、第一卡槽座,73、转动杆,74、第一电推杆,75、电动轮,76、第二卡槽座,77、第二电推杆,78、电动螺丝刀,79、升降模块,710、固定座,711、转轴杆,712、卡座,713、第三电推杆,714、连接杆。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1-5,本发明提供一种技术方案:一种金属制品加工用数控加工中心,包括:cnc加工中心1、控制器2、移动平台3、加工机构4和刀具更换修补机构6,cnc加工中心1具体使用型号根据实际使用要求直接从市场上购买安装并使用的,cnc加工中心1可由控制器2进行控制;控制器2安装在cnc加工中心1的前侧,控制器2和cnc加工中心1电性连接,控制器2具体使用型号根据实际使用要求直接从市场上购买安装并使用的;移动平台3安座在cnc加工中心1的内腔,移动平台3和控制器2电性连接,移动平台3具体使用型号根据实际使用要求直接从市场上购买安装并使用的,移动平台3可由控制器2进行控制驱动工件进行xy双轴方向上移动配合进行加工;加工机构4设置在cnc加工中心1的内腔且位于移动平台3的后侧;刀具更换修补机构6设置在cnc加工中心1的内腔且位于加工机构4的后侧。

34.作为优选方案,更进一步的,加工机构4包括:升降平台41、驱动电机42、外壳43、主动齿轮44、从动转轴45、从动齿轮46、刀具机构5、旋转模块47、监测探头48和铣刀49;升降平台41安装在cnc加工中心1的内腔底端,升降平台41和控制器2电性连接,升降平台41具体使用型号根据实际使用要求直接从市场上购买安装并使用的,升降平台41可由控制器2进行控制实现驱动电机42上升下降;驱动电机42设置在升降平台41的伸缩端,驱动电机42和控

制器2电性连接,驱动电机42具体使用型号根据实际使用要求直接从市场上购买安装并使用的,驱动电机42可由控制器2进行控制驱动主动齿轮44顺时针或逆时针转动;外壳43设置在驱动电机42的输出端外侧;主动齿轮44键连接在驱动电机42的输出端;从动转轴45的数量为若干个,若干个从动转轴45分别沿周向间隔通过轴承转动连接在外壳43的内腔外侧,从动转轴45的底端延伸出外壳43的下表面;从动齿轮46的数量为若干个,若干个从动齿轮46分别键连接在若干个从动转轴45的外壁,若干个从动齿轮46均与从动转轴45啮合;刀具机构5的数量为若干个,若干个刀具机构5分别设置在若干个从动转轴45的底端;旋转模块47设置在外壳43的内腔底端中心位置,旋转模块47和控制器2电性连接,旋转模块47具体使用型号根据实际使用要求直接从市场上购买安装并使用的,旋转模块47可由控制器2进行控制驱动监测探头48进行转动;监测探头48安装在旋转模块47的转动端,监测探头48和控制器2电性连接,监测探头48具体使用型号根据实际使用要求直接从市场上购买安装并使用的,监测探头48可由控制器2进行控制对铣刀49切削效果进行检测;铣刀49的数量为若干个,若干个铣刀49分别设置在若干个刀具机构5的内侧。

35.作为优选方案,更进一步的,刀具机构5包括:刀具机构外壳51、猪头锁紧件52、第一摩擦板53、连接轴54、转动筒55、限位环56、限位槽57、第二摩擦板58、安装盘59、通孔510、安装座511、导杆512、连接齿轮513、螺旋杆514、副齿轮515、齿轮环516、直齿轮环517、第一电机518和斜齿轮519;刀具机构外壳51设置在外壳43的底端;猪头锁紧件52通过轴承转动连接在刀具机构外壳51的内腔底端中心位置,铣刀49锁紧在猪头锁紧件52内侧;第一摩擦板53设置在猪头锁紧件52的顶端;连接轴54通过轴承转动连接在刀具机构外壳51的内腔顶端中心位置,连接轴54的外壁开设有键槽,连接轴54的顶端与从动转轴45的底端固定连接;转动筒55套接在连接轴54的外壁底端,转动筒55的内腔开设有与连接轴54外壁键块适配套接的键槽;限位环56固定连接在转动筒55的外侧;限位槽57沿周向开设在限位环56的侧壁;第二摩擦板58设置在转动筒55的底端;安装盘59安装在刀具机构外壳51的内腔;通孔510开设在安装盘59的中心位置,第二摩擦板58和第一摩擦板53均位于通孔510内腔并可互相接触;安装座511的数量为三个,三个安装座511分别设置在安装盘59的顶端外侧;导杆512的数量为三个,三个导杆512的一端分别通过销轴转动连接在三个安装座511的内侧,三个导杆512的另一端延伸进限位槽57的内腔;连接齿轮513的数量为三个,三个连接齿轮513分别键连接在三个导杆512的轴心外侧;螺旋杆514的数量为三个,三个螺旋杆514分别通过销轴转动连接在安装盘59的顶端外侧并与三个连接齿轮513啮合,螺旋杆514的轴心延伸出安装盘59的底端;副齿轮515的数量为三个,三个副齿轮515分别键连接在三个螺旋杆514的轴心底端;齿轮环516通过轴承转动连接在安装盘59的底端,猪头锁紧件52的顶端贯穿齿轮环516的内侧;直齿轮环517安装在副齿轮515的底端外侧;第一电机518设置在刀具机构外壳51的内腔底端,第一电机518和控制器2电性连接,第一电机518具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第一电机518可由控制器2进行控制驱动斜齿轮519顺时针或逆时针方向转动;斜齿轮519螺钉连接在第一电机518的输出端,斜齿轮519与直齿轮环517啮合;其中,限位槽57的内腔上下两侧与导杆512的内端上下两侧均为相适配的弧形,限位环56自身转动同时可使限位槽57在导杆512外侧转动。

36.作为优选方案,更进一步的,刀具更换修补机构6包括:刀具更换修补机构外壳61、电动门62、水平移动模块63、机械臂64、拆卸机构7、转运机械臂65、旋转刀库66和磨刀机67;

刀具更换修补机构外壳61沿左右方向安装在cnc加工中心1的内腔且位于加工机构4的后侧;电动门62设置在刀具更换修补机构外壳61的前侧开口处,电动门62和控制器2电性连接,电动门62具体使用型号根据实际使用要求直接从市场上购买安装并使用的,电动门62可由控制器2进行控制驱动开启关闭;水平移动模块63沿左右方向设置在刀具更换修补机构外壳61的内腔,水平移动模块63和控制器2电性连接;机械臂64设置在水平移动模块63的移动端,机械臂64和控制器2电性连接,机械臂64具体使用型号根据实际使用要求直接从市场上购买安装并使用的,机械臂64可由控制器2进行控制驱动拆卸机构7进行多角度方向上移动;拆卸机构7设置在机械臂64的移动端;转运机械臂65设置在刀具更换修补机构外壳61的内腔底端右前方,转运机械臂65和控制器2电性连接;旋转刀库66设置在刀具更换修补机构外壳61的内腔底端且位于转运机械臂65的后侧,旋转刀库66和控制器2电性连接,旋转刀库66具体使用型号根据实际使用要求直接从市场上购买安装并使用的,旋转刀库66可由控制器2进行控制实现刀具存放收纳;磨刀机67安装在刀具更换修补机构外壳61的内腔底端左侧,磨刀机67和控制器2电性连接,磨刀机67具体使用型号根据实际使用要求直接从市场上购买安装并使用的,磨刀机67可由控制器2进行控制对自身内部的铣刀49进行打磨以重新进行维修。

37.作为优选方案,更进一步的,拆卸机构7包括:安装架71、第一卡槽座72、转动杆73、第一电推杆74、电动轮75、第二卡槽座76、第二电推杆77、电动螺丝刀78、升降模块79、固定座710、转轴杆711、卡座712、第三电推杆713和连接杆714;安装架71安装在机械臂64的移动端;第一卡槽座72设置在安装架71的顶端前侧;转动杆73的数量为两个,两个转动杆73的一端分别通过销轴转动连接在第一卡槽座72的顶端后侧左右两端;第一电推杆74的数量为两个,两个第一电推杆74一端分别通过销轴转动连接在第一卡槽座72的顶端左右两侧,两个第一电推杆74的另一端分别与左右两个转动杆73的另一端通过销轴转动连接,第一电推杆74和控制器2电性连接,第一电推杆74具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第一电推杆74可由控制器2进行控制伸长缩短;电动轮75的数量为两个,两个电动轮75分别设置在左右两个转动杆73的顶端,电动轮75和控制器2电性连接,电动轮75具体使用型号根据实际使用要求直接从市场上购买安装并使用的,电动轮75可由控制器2进行控制内部电机驱动滚轮转动;第二卡槽座76设置在安装架71的前侧底端;第二电推杆77设置在第二卡槽座76的内腔,第二电推杆77和控制器2电性连接;电动螺丝刀78插接在第二卡槽座76的内侧开口处,电动螺丝刀78的后端与第二电推杆77的伸缩端固定连接,电动螺丝刀78和控制器2电性连接,电动螺丝刀78具体使用型号根据实际使用要求直接从市场上购买安装并使用的,电动螺丝刀78可由控制器2进行控制内部电机驱动钻头转动以解除螺栓的锁紧;升降模块79设置在第二卡槽座76的底端,升降模块79和控制器2电性连接,升降模块79具体使用型号根据实际使用要求直接从市场上购买安装并使用的,升降模块79可由控制器2进行控制上升下降;固定座710安装在升降模块79的伸缩端;转轴杆711的数量为两个,两个转轴杆711分别通过销轴转动连接在固定座710的内侧左右两端,转轴杆711可以以与固定座710销轴转动连接处为顶点向内侧或向外侧转动;卡座712的数量为两个,两个卡座712分别设置在左右两个转轴杆711的内侧前端;第三电推杆713沿前后方向设置在固定座710的内侧后端,第三电推杆713和控制器2电性连接,第三电推杆713具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第三电推杆713可由控制器2进行控制伸

长缩短;连接杆714的数量为两组,每组连接杆714的数量为两个,两组连接杆714一端内侧分别与左右两个转轴杆711的后端通过销轴转动连接,两组连接杆714的另一端内侧分别与第三电推杆713的伸缩端通过销轴转动连接。

38.一种金属制品加工用数控加工中心及其加工方法,包括以下步骤:

39.步骤1:加工时,工作人员控制控制器2启动升降平台41、驱动电机42和移动平台3,升降平台41驱动驱动电机42上升或下降,驱动电机42驱动主动齿轮44在外壳43内腔转动,由于从动齿轮46和外壳43啮合,促使从动齿轮46在外壳43旋转力的作用下驱动从动转轴45转动,从动转轴45驱动对应位置上刀具机构5内的连接轴54驱动转动筒55带动第二摩擦板58转动,由于第二摩擦板58和第一摩擦板53接触,促使第一摩擦板53在第二摩擦板58旋转力的作用下驱动猪头锁紧件52带动铣刀49转动以对移动平台3表面工件进行铣削加工,移动平台3驱动工件进行xy双轴方向上移动配合进行加工,当需要进行换刀时,工作人员控制控制器2启动第一电机518,第一电机518驱动斜齿轮519转动,由于直齿轮环517和斜齿轮519啮合,促使直齿轮环517在斜齿轮519旋转力的作用下驱动齿轮环516转动,进而使副齿轮515在齿轮环516旋转力的作用下驱动螺旋杆514转动,由于连接齿轮513和螺旋杆514啮合,促使连接齿轮513在螺旋杆514旋转力的作用下驱动对应位置上的导杆512以与安装座511销轴转动连接处为顶点向上转动,进而使导杆512在限位槽57的配合下使限位环56驱动转动筒55向上移动,由于转动筒55内腔键槽与连接轴54外壁键块套接,促使转动筒55沿连接轴54外壁向上移动,连接轴54与转动筒55之间保持传动,转动筒55带动第二摩擦板58向上移动与第一摩擦板53脱离接触,以解除第一摩擦板53和第二摩擦板58的传动连接:

40.步骤2:工作人员控制控制器2启动电动门62和机械臂64,电动门62内部门体开启解除对刀具更换修补机构外壳61内腔封闭,机械臂64驱动拆卸机构7移动至需要更换铣刀49的指定位置处,第一卡槽座72与猪头锁紧件52外壁顶端卡接,第二卡槽座76内侧与猪头锁紧件52外壁底端卡接,工作人员控制控制器2依次启动第二电推杆77、电动螺丝刀78、第一电推杆74、电动轮75、第三电推杆713和升降模块79,第二电推杆77通过自身伸长推动电动螺丝刀78向前侧移动插入对应位置上猪头锁紧件52内部固定螺栓,电动螺丝刀78内部电机驱动钻头转动以解除螺栓的锁紧,第一电推杆74通过自身伸长推动对应位置上的转动杆73以与第一卡槽座72销轴转动连接处为顶点向内侧转动,并使电动轮75与猪头锁紧件52外壁接触,电动轮75内部电机驱动滚轮转动,以使猪头锁紧件52在摩擦力的作用下转动,进而调整猪头锁紧件52内部锁紧孔位置进而对准电动螺丝刀78,第三电推杆713通过自身缩短带动左右两个连接杆714一端向后侧移动,促使连接杆714的另一端带动对应位置上的转轴杆711以与固定座710销轴转动连接处为顶点带动卡座712向内侧移动以夹紧铣刀49,安装盘59通过自身伸长推动固定座710向下移动,进而在转轴杆711和卡座712的配合下将铣刀49取出,以实现铣刀49的自动拆卸:

41.步骤3:工作人员控制控制器2依次启动机械臂64、水平移动模块63、转运机械臂65、磨刀机67和旋转刀库66,机械臂64在拆卸机构7的配合下将铣刀49移动至刀具更换修补机构外壳61内,转运机械臂65将拆卸机构7内铣刀49取出并转移至磨刀机67内部加工位置,磨刀机67对自身内部的铣刀49进行打磨以重新进行维修,旋转刀库66将维修加工完毕后的铣刀49存放在内部刀库,转运机械臂65取出新铣刀49转移至拆卸机构7内,并由机械臂64通过拆卸机构7重新进行安装,进而完成铣刀49的维修与更换。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1